- Prediktivní výroba využívá data a umělou inteligenci k předpovídání událostí ve výrobě a zásahu dříve, než nastanou problémy, čímž rozšiřuje prediktivní údržbu na optimalizaci celého provozu.

- V 10. letech 21. století položily základy prediktivní výroby koncept Průmyslu 4.0 a továrny s IoT, kde stroje samy hlásí svůj stav.

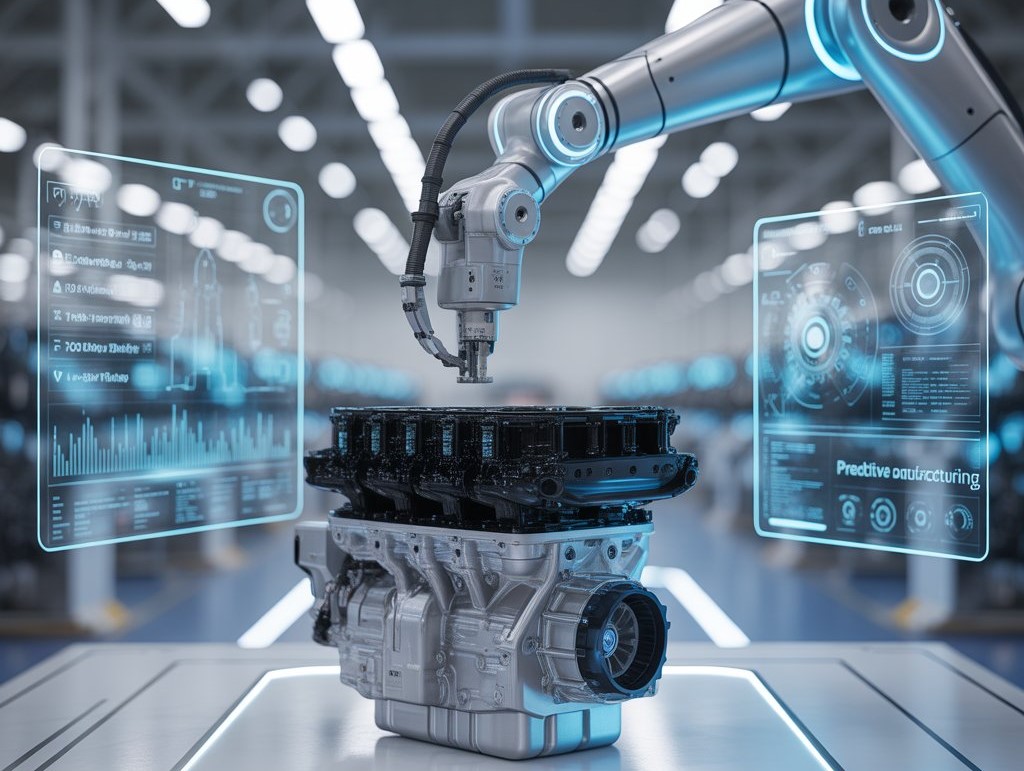

- Základní technologický stack zahrnuje průmyslové IoT senzory, cloudové platformy pro big data, AI/ML, digitální dvojčata a edge computing pro umožnění rozhodování v reálném čase.

- BMW snížilo přepracování související s kvalitou o 31 % v prvním roce díky nasazení prediktivní analytiky kvality napříč stovkami montážních kroků.

- Samsung dosáhl 35% snížení variability výtěžnosti při výrobě polovodičů aplikací deep learningu na procesní data.

- Na montážních linkách iPhonů společnosti Foxconn došlo ke 47% snížení poruch v terénu po integraci prediktivní analytiky s daty z vizuální inspekce.

- General Motors použil prediktivní modely k předpovědi poruch zařízení až tři týdny dopředu s přesností přes 85 %, čímž snížil neplánované odstávky o 40 % v pilotních závodech.

- AstraZeneca zkrátila dobu vývoje o 50 % díky prediktivnímu modelování řízenému AI a digitálním dvojčatům procesů pro optimalizaci výroby léčiv.

- Do roku 2024 implementovalo AI řešení přibližně 86 % výrobních závodů, oproti 26 % v roce 2022, a koncem roku 2024 přibylo 22 nových lokalit Global Lighthouse Network.

- Průmysl 5.0 klade důraz na spolupráci člověka s AI, rozšířené školení pracovníků, koboty a udržitelnost ve výrobě budoucnosti.

Definice a přehled prediktivní výroby

Prediktivní výroba označuje využívání dat a pokročilé analytiky k předvídání událostí ve výrobě a jednání dříve, než nastanou problémy. Jednoduše řečeno, továrny sbírají data ze strojů a procesů, analyzují je pomocí algoritmů umělé inteligence (AI) a předpovídají problémy nebo výsledky předem [1]. Tento přístup vychází z prediktivní údržby – praxe předvídání poruch zařízení – a rozšiřuje tuto myšlenku na celé provozy. Místo toho, aby firmy reagovaly na poruchy strojů nebo vady kvality, umožňuje jim prediktivní výroba odstranit anomálie dříve, než ovlivní kvalitu produktu, výtěžnost nebo prostoje [2]. Například díky nepřetržitému monitorování dat ze senzorů může výrobce zachytit drobné vibrace nebo nárůst teploty u stroje a zasáhnout dříve, než dojde k poruše. Jak vysvětluje jeden z odborníků z oboru, „Pravidelným sledováním dat je výrobce schopen opravit anomálii dříve, než skutečně ovlivní kvalitu produktu, výtěžnost nebo jiný kritický výsledek.“ [3] V podstatě prediktivní výroba znamená továrny, které „vidí do budoucnosti“ – využívají AI a analytiku k předvídání a předcházení problémům, optimalizaci výroby a dokonce i k proaktivnímu přizpůsobení se změnám v nabídce a poptávce [4]. Tento proaktivní, na datech založený přístup mění způsob výroby produktů a je klíčovou součástí dnešního hnutí chytrých továren.

Historický kontext a vývoj konceptu

Výroba prošla mnoha fázemi – od masové produkce v éře Henryho Forda, přes štíhlou výrobu a techniky Six Sigma z konce 20. století, až po vysokou automatizaci počátku 21. století. Do roku 2010 vstoupil průmysl do éry Průmyslu 4.0, kterou charakterizuje digitální transformace, konektivita a data. Prediktivní výroba se objevila jako další logický krok v tomto vývoji, poháněný potřebou zvládat nejistoty a neefektivitu, které tradiční metody nedokázaly plně řešit [5]. Výzkumníci a lídři v oboru začali na počátku 10. let 21. století prosazovat „prediktivní továrny“ jako další transformaci pro konkurenceschopnost [6]. Myšlenka byla, že s rozšířením senzorů a Internetu věcí (IoT) mohou výrobci sbírat obrovské množství dat ze strojů a díky pokroku v datové vědě a strojovém učení mohou tato data proměnit v předvídavost. Agresivní zavádění IoT ve výrobě položilo základy pro prediktivní výrobu vytvořením chytrých senzorových sítí a propojených strojů [7]. V prediktivní továrně získávají stroje „sebeuvědomovací“ schopnosti – neustále hlásí svůj stav a analytika předpovídá poruchy nebo problémy s kvalitou dříve, než nastanou [8]. Tento koncept představoval posun od dřívějších reaktivních nebo dokonce preventivních strategií ke skutečně proaktivnímu přístupu. Slovy jednoho článku, „průmysl musí skočit do vody a transformovat se na prediktivní výrobu“, aby získal transparentnost ohledně nejistot a mohl činit informovanější rozhodnutí [9]. Během posledního desetiletí, jak rostl výpočetní výkon a dat přibývalo, se prediktivní výroba posunula z futuristického konceptu do praktické reality v mnoha závodech.Klíčové zapojené technologie

Prediktivní výroba stojí na konvergenci špičkových technologií, které umožňují sběr dat, analýzu a reakci. Mezi klíčové stavební kameny patří:

- Průmyslové IoT (Internet věcí) senzory: Malé senzory a zařízení připojené ke strojům zachycují v reálném čase data, jako je teplota, vibrace, tlak nebo rychlost. Tato IoT zařízení propojují vybavení s internetem a poskytují nepřetržitý tok informací o výrobním procesu. Tento stálý tok dat je surovinou pro prediktivní analytiku [10].

- Big Data a cloud computing: Objem dat v moderních továrnách je obrovský – stroje mohou generovat terabajty informací. Cloud computing poskytuje úložiště a výpočetní výkon pro agregaci a správu těchto „velkých dat“. Pokročilé cloudové platformy a datová jezera umožňují výrobcům ukládat roky historických dat a provádět na nich náročné analýzy. Díky tomu je možné najít vzorce a trendy, které by lidem mohly uniknout.

- AI a strojové učení:Umělá inteligence (AI), zejména algoritmy strojového učení, je mozkem prediktivní výroby. Modely AI se učí z historických dat, jak vypadá „normální“ provoz oproti situacím předcházejícím poruše nebo vadě. Trénováním na těchto vzorcích může AI předpovídat budoucí události – například identifikovat jemné anomálie v datech ze senzorů, které naznačují, že se díl brzy opotřebuje. „Špičkové technologie jako strojové učení… pohánějí provozní dokonalost nové generace“, poskytují tyto prediktivní poznatky [11].

- Digitální dvojčata:Digitální dvojče je virtuální replika fyzického objektu nebo procesu. Ve výrobě digitální dvojčata simulují stroje, výrobní linky nebo dokonce celé továrny v softwaru. Umožňují inženýrům testovat scénáře „co kdyby“ a předpovídat výsledky bez přerušení skutečné výroby [12]. Například digitální dvojče výrobní linky lze použít k předpovědi, jak změna nastavení ovlivní výstup nebo kvalitu. Tato technologie v kombinaci s AI pomáhá optimalizovat procesy a předvídat problémy v bezpečném virtuálním prostředí.

- Edge computing: Zatímco cloud computing zajišťuje analýzu v širším měřítku, edge computing přináší výpočty blíže ke strojům na výrobní hale. Specializovaná edge zařízení nebo lokální servery zpracovávají data přímo tam, kde vznikají, což umožňuje rozhodování v řádu milisekund. To je zásadní pro reakce v reálném čase – například edge AI systém může okamžitě upravit parametry stroje, když zjistí známku problému, aniž by čekal na odeslání dat do cloudu. Díky lokálnímu zpracování dat s ultra nízkou latencí umožňuje edge computing okamžité korekce (například robot opraví zarovnání, když senzor zjistí odchylku) [13].

- Konektivita a integrace: Technologie jako 5G a pokročilé sítě zajišťují, že všechny tyto komponenty spolu komunikují rychle a spolehlivě. Moderní továrny používají sjednocené platformy (např. systémy řízení výroby vylepšené AI), které integrují IoT data s tradičními provozními technologiemi. Podle jednoho zdroje průmyslové platformy od společností jako PTC, Siemens a GE poskytují společné prostředí pro sběr a analýzu výrobních dat, často s konektory na starší zařízení a vizualizačními nástroji pro vedoucí výroby [14]. Tato integrace je zásadní, aby poznatky z AI mohly přímo vyvolat akce ve fyzickém světě (například zadání úkolu údržby nebo úpravu výrobního plánu).

Všechny tyto technologie spolupracují. IoT je oči a uši, sbírá data z každého kouta výroby. Platformy pro big data a cloudová infrastruktura jsou paměť, která ukládá a zpracovává data ve velkém měřítku. AI a strojové učení jsou analytický mozek, učí se z dat a dělají předpovědi. Digitální dvojčata jsou testovací laboratoř, simulují scénáře pro optimalizaci. Edge computing je reflex, umožňuje rychlé reakce přímo na místě. A pokročilá konektivita vše propojuje do soudržného, chytrého systému [15]. Společně proměňují tradiční továrnu v chytrou, prediktivní továrnu, která dokáže v reálném čase předvídat a přizpůsobovat se problémům.

Hlavní případy použití a průmyslové aplikace

Prediktivní výroba se uplatňuje v široké škále odvětví, v podstatě všude tam, kde se používají složitá zařízení nebo procesy. Zde jsou některé hlavní případy použití a příklady z odvětví:

- Automobilová výroba: Automobilky zavádějí prediktivní technologie, aby se vyhnuly nákladným odstávkám montážních linek a zajistily kvalitu. Výrobci automobilů nasazují prediktivní údržbu na robotech a strojích, aby předvídali poruchy – například analýzou vibrací a teploty u svařovacích robotů plánují opravy dříve, než dojde k poruše a zastavení linky. BMW je příkladem společnosti, která využívá cloudovou platformu k předpovídání anomálií ve svých výrobních procesech. Integrací senzorů, datové analytiky a AI dokáže systém BMW předvídat poruchy zařízení a optimalizovat plány údržby „v souladu se skutečným stavem systému.“ Tento přístup pomohl zabránit prostojům ve výrobě a zlepšil celkovou produktivitu v globálních továrnách BMW [16]. Automobilový sektor také využívá prediktivní analytiku pro kontrolu kvality: pokud vzorce v datech ze senzorů ukazují, že se určitý nástroj odchyluje od tolerance, systém na to upozorní, aby bylo možné provést úpravy dříve, než vznikne série vadných dílů. Dále prediktivní prognózování poptávky poháněné AI pomáhá automobilkám sladit výrobu s tržními trendy, upravovat produkci proaktivně místo pozdní reakce na prodejní data [17].

- Letecký a obranný průmysl: V letecké výrobě je důraz na bezpečnost a přesnost zásadní. Firmy využívají prediktivní modely k zajištění kvality vysoce hodnotných komponent (například lopatek turbín nebo dílů z kompozitních materiálů). Prediktivní systémy například mohou sledovat proces vytvrzování uhlíkových vláken a předpovídat, zda díl nemá skryté vady, což umožňuje provádět korekce v reálném čase. Probíhají rozsáhlé výzkumné projekty, jako je projekt CAELESTIS EU, zaměřené na vytvoření hyperpropojeného simulačního a prediktivního výrobního ekosystému pro letadla nové generace [18]. To zahrnuje propojení návrhu a výroby pomocí digitálních dvojčat a pravděpodobnostních modelů – v podstatě předpovídání, jak se návrhová rozhodnutí projeví ve výrobě a jak výrobní odchylky mohou ovlivnit výkon. Cílem je zachytit problémy v rané fázi návrhu nebo výroby a snížit nákladné přepracování a testování. V obraně výrobci využívají prediktivní údržbu výrobního zařízení k maximalizaci provozuschopnosti při zvyšování produkce vojenské techniky a simulují výrobu nových materiálů, aby předpověděli možné problémy ještě před spuštěním výroby ve velkém.

- Farmaceutický průmysl a zdravotnictví: Farmaceutický průmysl využívá prediktivní výrobu ke zlepšení produkce léků a zajištění konzistentní kvality. Výroba léčiv často zahrnuje složité chemické procesy, kde i malé odchylky mohou zničit celou šarži. Společnosti jako AstraZeneca se obrátily k AI řízenému prediktivnímu modelování a digitálním dvojčatům procesů, aby optimalizovaly způsob výroby léků. Podle Jima Foxe z AstraZeneca mohou prediktivní modely optimalizovat vlastnosti složek léčiv a předpovídat, jak se produkty budou chovat při výrobě, což pomáhá zkrátit dobu vývoje o 50 % [19]. Ve výrobě simulují digitální dvojčata poháněná AI procesy, aby našla ideální podmínky pro výtěžnost a kvalitu, čímž snižují potřebu pokusů a omylů. Průběžné monitorování předpovídá jakýkoli posun v parametrech procesu, který by mohl ovlivnit čistotu léku, což umožňuje preventivní úpravy. To má hmatatelné výsledky – AstraZeneca údajně „zkrátila výrobní časy z týdnů na hodiny“ kombinací AI modelů s technikami kontinuální výroby [20]. Mimo samotnou výrobu využívají farmaceutické firmy prediktivní analytiku také při údržbě klíčového vybavení (jako jsou sterilizátory a centrifugy), aby se vyhnuly prostojům, které by mohly vést ke ztrátě produktu.

- Elektronika a polovodiče: Výroba elektroniky výrazně těží z prediktivních přístupů kvůli vysokému objemu a požadované přesnosti. Při výrobě polovodičů (čipů) je třeba udržet stovky výrobních kroků pod přísnou kontrolou. Přední výrobci čipů jako Samsung implementovali modely hlubokého učení, které analyzují rozsáhlé datové sady z procesů a předpovídají problémy s výtěžností. Zachycením jemných interakcí mezi parametry procesu dosáhl Samsung 35% snížení variability výtěžnosti a zvýšení kapacity, protože AI pomáhá jemně ladit nastavení pro maximální výstup bez ztráty kvality [21]. Při montáži elektroniky (například výroba smartphonů) firmy využívají prediktivní kontrolu kvality, kdy systémy počítačového vidění nejen detekují aktuální vady, ale také předpovídají pravděpodobné budoucí vady na základě trendů. Například Foxconn zkombinoval data z vizuálních inspekcí s prediktivní analytikou na svých montážních linkách pro iPhony. Systém koreluje drobné vizuální anomálie s pozdějšími metrikami kvality a může upozornit inženýry dříve, než se tyto anomálie promění v závažné vady. Tento přístup snížil počet poruch v terénu o 47 %, protože proces bylo možné proaktivně upravit [22]. Tyto příklady ukazují, jak prediktivní výroba zajišťuje vysokou spolehlivost v rychle se rozvíjejícím sektoru elektroniky.

- Chemikálie a energie: V chemických závodech a rafineriích má prediktivní výroba často podobu prediktivního řízení procesů a údržby. Složité chemické procesy mohou být nestabilní nebo mít problémy s deaktivací katalyzátoru – AI modely předpovídají, kdy by se proces mohl odchýlit od specifikace, aby mohli operátoři zasáhnout. Chemická výrobní společnost Jubilant Ingrevia nasadila monitorování založené na IoT s prediktivní analytikou napříč svými výrobními jednotkami. To jim umožnilo předpovídat poruchy zařízení dříve, než nastanou, což „snížilo prostoje o více než 50 %“ v jejich provozech [23]. V ropném a plynárenském průmyslu prediktivní analytika předvídá potřeby údržby čerpadel a kompresorů, aby se předešlo neplánovaným odstávkám. Dokonce i ve výrobě energie pomáhají prediktivní modely plánovat údržbu turbín a předpovídat poklesy výkonu, čímž zvyšují spolehlivost.

- Spotřební zboží a potraviny & nápoje: Prediktivní výroba není jen pro těžký průmysl; používá se také v rychloobrátkovém spotřebním zboží. Výrobní linky na potraviny a nápoje využívají prediktivní analytiku k udržení vysoké propustnosti a bezpečnosti potravin. Senzory mohou sledovat vlhkost a teplotu na pekařské lince, přičemž AI předpovídá, zda se podmínky neposunou do rozmezí, které by mohlo znehodnotit šarži, takže lze ihned provést nápravu. Společnosti vyrábějící spotřební zboží také využívají prediktivní plánování poptávky – například zohledňují aktuální prodejní data a vnější trendy (počasí, zájem na sociálních sítích) v prognózách výroby, aby továrny mohly včas zvýšit nebo snížit výrobu určitých produktů předem před změnami poptávky. To snižuje nadprodukci a náklady na skladování. Integrace dodavatelského řetězce je dalším příkladem: prediktivní modely mohou předpovídat zpoždění dodávek nebo logistické problémy (pomocí dat jako počasí nebo politické zprávy) a vyzvat výrobce, aby proaktivně upravili své plány nebo zajistili alternativní materiály [24].

Tyto příklady z automobilového, leteckého, farmaceutického, elektronického, chemického a spotřebního průmyslu ilustrují univerzálnost prediktivní výroby. Společným tématem je, že organizace využívají data a AI k předvídání problémů a optimalizaci výsledků ve svém konkrétním kontextu – ať už jde o automobilku, která předchází zastavení linky, farmaceutický závod zajišťující konzistentní kvalitu, nebo továrnu na čipy dolaďující procesy pro vyšší výtěžnost. Výsledkem je výrazné zvýšení efektivity, kvality a flexibility napříč celým spektrem.

Přínosy a potenciál úspor nákladů

Zavedení prediktivní výroby může firmám přinést obrovské výhody – od snižování nákladů přes zvýšení produktivity až po zlepšení bezpečnosti. Zde jsou některé klíčové výhody a důkazy o jejich dopadu:

- Snížení neplánovaných prostojů: Jednou z nejrychlejších výhod je vyhnutí se neočekávaným poruchám zařízení, které zastavují výrobu. Díky předpovědi, kdy stroje potřebují údržbu, mohou továrny naplánovat opravy na vhodné časy, místo aby čelily poruchám uprostřed výroby. Neplánované prostoje jsou obrovským nákladem – podle jednoho odhadu činí 50 miliard dolarů ročně pro průmyslové výrobce po celém světě [25]. Prediktivní údržba toto výrazně snižuje tím, že zachytí problémy včas. Například General Motors zavedl prediktivní modely, které předpovídají poruchy zařízení až tři týdny dopředu s více než 85% přesností, což vedlo ke snížení neplánovaných prostojů o 40 % v pilotních závodech [26]. Obecněji studie PwC zjistila, že použití prediktivní údržby ve výrobě snížilo náklady na údržbu o 12 % a zlepšilo provozuschopnost zařízení o 9 %, v průměru [27]. Tyto zisky znamenají, že stroje vyrábějí více a tráví méně času nečinně, což přímo zlepšuje hospodářský výsledek.

- Úspora nákladů a vyšší efektivita: Prediktivní výroba pomáhá optimalizovat údržbu a provoz, což následně snižuje náklady. Opravy „právě včas“ (ani příliš brzy, ani příliš pozdě) umožňují firmám vyhnout se zbytečné údržbě a zabránit nákladným poruchám. Stejná zpráva PwC uvádí, že prediktivní přístupy „prodlouží životnost stárnoucích zařízení o 20 %“, což znamená, že drahé stroje vydrží déle, než je potřeba je vyměnit [28]. Navíc bezpečnostní, environmentální a kvalitativní rizika byla snížena o 14 % díky prediktivním strategiím [29] – méně nehod a kvalitativních incidentů také znamená finanční úspory (vyhnutí se stahování výrobků, právním nákladům atd.). Další zdroj uvádí, že v chytrých továrnách využívajících komplexní automatizaci a prediktivní systémy byly prostoje sníženy o 38 % a průchodnost (výstup) zvýšena o 24 %, což ukazuje významné zisky v efektivitě a kapacitě [30]. Všechna tato zlepšení mohou továrnám ušetřit miliony dolarů. Jedna chemická společnost zaznamenala takovou hodnotu, že jeden z vedoucích pracovníků poznamenal, že „investice do prediktivní výroby může vyžadovat určitou vizi“ na začátku, ale efektivita je výrazná [31].

- Zlepšená kvalita produktů: Zachycováním odchylek v procesech nebo opotřebení zařízení, které by mohly způsobit vady, prediktivní výroba pomáhá udržovat vysokou kvalitu. To snižuje odpad (méně zmetků nebo přepracování) a chrání spokojenost zákazníků. Například v závodě BMW nasazení prediktivní analytiky kvality napříč stovkami montážních kroků snížilo přepracování související s kvalitou o 31 % v prvním roce [32]. Výrobce domácích spotřebičů (Beko) použil řízení poháněné umělou inteligencí k úpravě procesů v reálném čase, což vedlo k 66% snížení míry vad při tváření plechu [33]. Vyšší výtěžnost na první průchod znamená, že více produktů je vyrobeno správně hned napoprvé. Dlouhodobě konzistentně dobrá kvalita také zvyšuje pověst firmy a může zvýšit prodeje.

- Vyšší průchodnost a produktivita: Prediktivní úpravy mohou zlepšit časy cyklů a udržet linky v optimální rychlosti. Pokud AI modely identifikují vznikající úzké místo nebo stroj pracující pod optimem, mohou inženýři zasáhnout a udržet plynulost. V jednom příkladu optimalizace pomocí AI v procesu vstřikování plastů zlepšila čas cyklu o 18 %, což umožnilo vyrobit více kusů za stejnou dobu [34]. V případě polovodičů Samsung prediktivní optimalizace zvýšila efektivní využití kapacity o 12 % [35] – v podstatě získání většího výstupu ze stávajících zařízení. Tento nárůst produktivity znamená, že továrny mohou pokrýt poptávku s menším množstvím přesčasů nebo s menším počtem nových strojů, což se promítá do úspor nákladů a potenciálně vyšších příjmů.

- Lepší řízení zásob a dodavatelského řetězce: Prediktivní analytika přesahuje hranice továrny. Předpovídáním poptávky a problémů v dodavatelském řetězci mohou výrobci předejít nadměrnému skladování nebo nedostatku materiálů. To vede k štíhlejším zásobám (nižší náklady na skladování) a zabraňuje ztrátě prodejů kvůli vyprodání zásob. Prediktivní plánování poptávky řízené AI může dynamicky upravovat výrobní plány, jak je uvedeno v automobilovém sektoru, kde jsou analýzy dodavatelského řetězce v reálném čase a trendy poptávky integrovány, aby se předešlo nadměrným zásobám [36]. V praxi to může znamenat, že firma vyrobí právě tolik variant produktu, kolik je potřeba, a minimalizuje tak plýtvání nadprodukcí (která váže kapitál v neprodaném zboží).

- Zvýšená bezpečnost a přínosy pro pracovní sílu: Méně diskutovaným, ale důležitým přínosem je, že prediktivní výroba může učinit pracoviště bezpečnějšími. Snížením počtu katastrofických poruch strojů se snižuje riziko nehod (žádné náhlé poruchy lisů nebo explodující kompresory). Včasná varování umožňují údržbářským týmům řešit problémy za kontrolovaných podmínek, místo aby museli zasahovat při havarijních poruchách. Jeden článek poznamenal, že díky včasné detekci problémů se stroji „se snižuje riziko, že se zaměstnanci zraní vadným zařízením.“ [37] To může také zlepšit morálku zaměstnanců a jejich pracovní zátěž – pracovníci údržby přecházejí od hašení krizí ve dne v noci k plánovaným zásahům a operátoři zažívají méně přerušení. Navíc, když stroje a procesy běží hladce, mohou být pracovníci produktivnější a méně stresovaní tlakem na minimalizaci prostojů. Některé firmy dokonce uvádějí vyšší spokojenost a angažovanost pracovníků, když jim pomáhají pokročilé nástroje, protože rutinní monitorování zajišťuje AI a zaměstnanci se mohou soustředit na úkoly s vyšší přidanou hodnotou.

- Významná návratnost investic (ROI): Všechny tyto přínosy přispívají k návratnosti investic. I když zavedení senzorů, softwaru a analytiky něco stojí, výnosy často mnohonásobně převyšují investici, jakmile se systém rozšíří. Studie McKinsey (2021) citovaná v jednom článku označila AI ve výrobě za „game changer“ a průmyslové průzkumy nyní ukazují, že 78 % vedoucích pracovníků ve výrobě považuje prediktivní analytiku za konkurenční nutnost do budoucna [38]. To znamená, že ti, kteří ji nezavedou, riskují, že zaostanou – což je samo o sobě náklad. Hlavní sdělení je, že prediktivní výroba může šetřit peníze jak v krátkodobém horizontu (vyhnutí se velké poruše může ušetřit stovky tisíc najednou), tak v dlouhodobém (efektivnější provoz rok co rok). Například jeden zdroj uvedl, že pouze díky prediktivní údržbě byly úspory nákladů na údržbu a prostoje kolem 12 % dosaženy plošně [39], a případové studie jako GM ukazují dvouciferné procentuální zlepšení provozuschopnosti [40]. Při rozšíření na více závodů to může znamenat obrovské úspory v dolarech.

Shrnuto, prediktivní výroba přináší kombinaci snížení nákladů, vyšší dostupnosti, zlepšené kvality a agility. Výroba je díky ní nejen levnější, ale také rychlejší a lepší. Skutečné implementace tyto přínosy prokázaly: od továren, které ušetřily miliony díky prevenci výpadků, až po společnosti jako Beko, které snížily materiálový odpad o 12,5 % a zároveň zlepšily kvalitu [41]. Tyto hmatatelné výhody vysvětlují, proč výrobci masivně investují do prediktivních schopností jako do pilíře své provozní strategie.

Výzvy a omezení

Navzdory svému potenciálu není zavádění prediktivní výroby bez problémů. Firmy často čelí několika překážkám a omezením při zavádění těchto pokročilých systémů:

- Kvalita a množství dat: Prediktivní modely jsou jen tak dobré, jaká jsou data, ze kterých se učí. Mnoho výrobců bojuje s neúplnými, chaotickými nebo izolovanými daty. Ve skutečnosti se odhaduje, že „téměř 99 % dat zůstává neanalyzováno“ v některých organizacích, protože buď nevědí, jak je využít, nebo jsou data příliš nekvalitní na to, aby jim důvěřovali [42]. Sběr kvalitních dat (s dostatečnou historií, konzistencí a kontextem) může být obtížný. Senzory mohou být náchylné k chybám nebo špatně kalibrované a různé stroje mohou zaznamenávat data v nekompatibilních formátech. Zajištění čistých, použitelných dat – a to ve velkém množství – je základní výzvou. Bez kvalitních dat i ta nejlepší AI poskytne nespolehlivé předpovědi.

- Integrace se starším vybavením: Mnoho továren stále funguje na strojích starých 10, 20 nebo dokonce více než 30 let, které nikdy nebyly navrženy pro digitální konektivitu. Získávání dat z těchto starších, zastaralých systémů může být velkou překážkou. Často to vyžaduje dodatečnou instalaci senzorů nebo vlastních rozhraní, aby bylo možné získat informace z analogového nebo samostatného zařízení [43]. To může být nákladné a technicky složité. Výrobní provozy mohou mít kombinaci moderních a starších strojů, což vede k roztříštěným zdrojům dat. Koncept budování jednotných datových „jezer“ nebo centrálních úložišť je skvělý, ale naplnit je daty z každého starého lisu nebo čerpadla na výrobní hale není jednoduché. Integrační projekty mohou být časově náročné a někteří dodavatelé zařízení nemusí podporovat otevřený přístup k datům, což ztěžuje snahu vše propojit.

- Technická složitost a požadavky na reálný čas: Nasazení AI a analytiky v produkčním prostředí je technická výzva. Prediktivní modely často musí fungovat v reálném čase nebo téměř v reálném čase. U kritických procesů může být nutné doručit predikci během milisekund, aby byla použitelná (například zastavení stroje před vznikem vady) [44]. Dosažení takto nízké latence vyžaduje sofistikovaná řešení edge computingu a robustní sítě. Ne všechny firmy mají potřebnou IT infrastrukturu nebo odborné znalosti. Navíc správa softwaru – od instalace senzorů a IoT zařízení, přes nastavení cloudových nebo edge platforem, až po údržbu AI modelů – je složitá. Mohou se objevit chyby, výpadky nebo problémy s integrací mezi IT systémy a provozní technologií. Škálování z pilotního projektu na celou továrnu nebo více továren tyto složitosti násobí a někdy odhalí výkonnostní úzká místa.

- Organizační silosy a nedostatek dovedností: Zavedení prediktivní výroby není jen technologický projekt; znamená to změnu způsobu práce lidí. Běžným omezením je nesoulad mezi IT týmy (které spravují data a software) a OT (provozní/inženýrské týmy, které řídí továrnu) [45]. Tyto skupiny mají odlišnou kulturu a priority a používají i jiný žargon. Překlenutí této propasti je zásadní – datoví vědci potřebují vstupy od zkušených inženýrů, aby mohli vytvářet smysluplné modely, a pracovníci na dílně musí důvěřovat a přijmout doporučení od AI. Mnoho firem zjišťuje, že jim chybí správné dovednosti: nemusí mít dostatek datových vědců, kteří zároveň rozumí výrobním procesům, nebo inženýrů vyškolených v analytice. Nedávný průzkum v odvětví zjistil, že 77 % výrobců má potíže najít a udržet kvalifikované datové specialisty pro své analytické iniciativy [46]. Tento nedostatek dovedností může implementaci zpomalit nebo zkomplikovat. Je nutné školit stávající zaměstnance a/nebo najímat nové talenty (nebo spolupracovat s technologickými partnery), což však vyžaduje čas a zdroje. Navíc může docházet k odporu ke změnám – například údržbář může být skeptický k tomu, že mu AI říká, kdy má provést servis stroje, zvláště pokud to odporuje jeho dlouholetým zkušenostem nebo zavedené rutině.

- Vysoké počáteční investice a nejistota návratnosti investic (ROI): Zavedení prediktivního výrobního systému může vyžadovat značné počáteční investice – do senzorů, modernizace sítí, softwarových licencí nebo předplatného a školení personálu. Zejména pro malé a střední výrobce může být cena zásadní překážkou. Odhady se liší, ale plně integrované řešení v rámci závodu může stát stovky tisíc nebo více. Odůvodnění těchto výdajů vedení často vyžaduje prokázání návratnosti investic (ROI). Nicméně zpočátku může být ROI nejisté – úspory přicházejí až po implementaci, někdy až za několik měsíců nebo rok. Jak poznamenal jeden odborník, „Odůvodnění této investice může vyžadovat určitou míru vize o širokém využití a hodnotě využití této viditelnosti.“ [47] Jinými slovy, vedoucí pracovníci musí věřit v dlouhodobý přínos. Menší firmy s omezeným rozpočtem mohou takové projekty odkládat, pokud nepřinesou rychlé výsledky. Naštěstí náklady klesají (díky levnějším senzorům a cloudovým službám), ale otázky nákladů a návratnosti investic zůstávají překážkou adopce, zejména mimo velké podniky.

- Datová sila a interoperabilita: I když jsou stroje moderní, různé značky nebo oddělení mohou používat oddělené systémy, které spolu nekomunikují. Prediktivní systém funguje nejlépe, když má přehled o celé operaci (výroba, údržba, dodavatelský řetězec atd.). Pokud jsou data uzavřena v různých softwarových systémech (jeden systém pro data kontroly kvality, jiný pro záznamy údržby atd.), je obtížné je integrovat a získat komplexní poznatky. Firmy často musí investovat do middleware nebo platforem pro sjednocení těchto datových toků. Dosažení bezproblémové interoperability mezi různým zařízením a softwarem (potenciálně od různých dodavatelů) může být technicky a někdy i smluvně složité.

- Obavy o kybernetickou bezpečnost:Připojení továren k sítím a cloudovým službám přináší bezpečnostní rizika, která dříve neexistovala. Mnoho průmyslových systémů bylo bezpečných jednoduše proto, že byly izolované. Jakmile jsou připojeny kvůli IoT datům nebo vzdálenému monitoringu, mohou se stát cílem kybernetických útoků. Infekce malwarem nebo hack v systému prediktivní údržby není jen problém IT – může potenciálně narušit výrobu nebo poškodit zařízení. Průmyslové automatizační systémy skutečně zaznamenaly v posledních letech nárůst kybernetických incidentů [48]. Zajištění robustní kybernetické bezpečnosti (šifrování, autentizace, segmentace sítě) je další výzvou, kterou musí firmy při zavádění IoT a AI ve výrobě řešit [49]. To často znamená další investice do nástrojů a odborníků na kybernetickou bezpečnost a důslednou aktualizaci starších systémů, které nebyly navrženy s ohledem na bezpečnost.

- Přesnost a důvěra v predikce: Prediktivní modely jsou pravděpodobnostní – mohou například varovat před poruchou s 90% jistotou. Vždy existuje možnost falešných poplachů nebo přehlédnutých problémů. Pokud systém na začátku poskytne několik špatných predikcí, může to narušit důvěru mezi inženýry a operátory. Například pokud AI nesprávně předpoví poruchu stroje a údržba je provedena zbytečně, tým může být k systému skeptický. Naopak, pokud něco nezachytí a dojde k neočekávané poruše, je to ještě horší. Vyladění modelů na přijatelnou přesnost vyžaduje čas a během tohoto období je stále potřeba lidský dohled. Budování důvěry v systém je jak technická, tak lidská výzva. Objevují se techniky jako vysvětlitelná AI (XAI), které s tímto pomáhají – poskytují důvody pro predikce, aby jim inženýři rozuměli [50]. Ale do té doby se mnozí budou ptát: „Můžeme počítači opravdu věřit?“ a to je omezující faktor.

Shrnuto, i když je vize prediktivní výroby lákavá, firmy musí překonat řadu praktických problémů, aby ji realizovaly. Musí získat kvalitní data i ze zastaralých strojů, integrovat různé systémy, investovat do nové infrastruktury, chránit ji před kybernetickými hrozbami a vzít s sebou na cestu i své zaměstnance. Tyto výzvy jsou postupně řešeny – například nové průmyslové standardy a IoT brány usnadňují integraci starších zařízení a na trh přicházejí dostupnější a škálovatelnější platformy. Uvědomění si těchto omezení je však důležité. Zabraňuje přehnaným očekáváním a podporuje plánování: úspěšní uživatelé často začínají s malými pilotními projekty, vychytají nedostatky a zajistí si podporu vedení i mezioborových týmů, aby tyto překážky překonali [51]. Postupem času, jak technologie dozrává a úspěšné příběhy přibývají, bariéry prediktivní výroby pravděpodobně oslabí.

Aktuální novinky a vývoj (2024–2025)

K roku 2024–2025 prediktivní výroba nabírá výraznou dynamiku a stává se běžnou v mnoha odvětvích. Nedávné zprávy a vývoj ukazují několik klíčových trendů:

- Rostoucí adopce AI ve výrobních závodech: V posledních několika letech došlo k explozi využívání AI na výrobních linkách. Do roku 2024 odhadovaných 86 % výrobních zařízení implementovalo AI řešení, což je nárůst z pouhých 26 % v roce 2022 [52]. Tento ohromující skok (zaznamenaný studií Deloitte China) ukazuje, že to, co bylo dříve experimentální, je nyní téměř běžné. Výrobci využívají AI pro prediktivní údržbu, kontrolu kvality, předpovídání poptávky a další. Myšlení se posouvá od „máme používat AI?“ k „jak rychle můžeme škálovat projekty řízené AI?“. Průmyslové průzkumy tento posun také odrážejí – většina generálních ředitelů výrobních firem nyní považuje digitální a AI investice za nezbytné pro udržení konkurenceschopnosti [53]. V podstatě jsme ve fázi, kdy chytré, prediktivní technologie jsou konkurenční nutností, nikoli jen příjemným doplňkem [54].

- Globální továrny Lighthouse a příběhy úspěchu: Globální síť Lighthouse Světového ekonomického fóra Global Lighthouse Network (GLN) – komunita nejpokročilejších továren na světě – ukazuje, čeho je moderní výroba poháněná umělou inteligencí schopná. Koncem roku 2024 přidala GLN 22 nových provozů, které všechny vynikají rozsáhlým využitím AI, strojového učení a digitálních dvojčat [55]. Tyto přední továrny, od elektroniky po farmaceutický průmysl, slouží jako důkazy z reálného světa. Například provoz Lighthouse společnosti Siemens v oblasti elektroniky uvedl, že díky strojovému učení výrazně zvýšil výtěžnost při první výrobě desek plošných spojů [56]. Ve farmaceutickém provozu Lighthouse popsala společnost AstraZeneca, jak generativní AI a digitální dvojčata zkrátily dobu vývoje na polovinu a zredukovaly čas na přípravu některých dokumentů o 70 % [57] [58]. Tyto příklady, často citované v oborových médiích, ukazují, že prediktivní a AI nástroje nejsou jen teorií – přinášejí dramatické výsledky již nyní. Ukazují také na nové možnosti, například využití generativní AI (GenAI) pro urychlení administrativy v oblasti regulace nebo navrhování rozložení továren ve virtuálním prostředí [59] [60].

- Integrace analytiky dodavatelského řetězce: Významným vývojem je propojení prediktivní výroby s inteligencí dodavatelského řetězce, někdy nazývané „prediktivní dodavatelský řetězec.“ V roce 2024 a dále do roku 2025 se výrobci snaží využívat AI nejen k řízení dění uvnitř závodu, ale také k reakci na vnější faktory. Například automobilky stále více začleňují data z dodavatelského řetězce v reálném čase a dokonce i geopolitické rizikové faktory do svého plánování výroby [61] [62]. Pokud AI systém předpoví nedostatek klíčové součástky (například kvůli problému s dodavatelem nebo zpoždění v přístavu), může doporučit úpravu výrobního plánu továrny nebo zajištění alternativních dílů. Tento druh end-to-end prediktivity – od surovin po hotové výrobky – se stává reálnějším díky lepší integraci dat. Výsledkem je odolnější výrobní provoz, který dokáže předem zmírnit narušení dodávek a vyhnout se prostojům při čekání na díly.

- Investice a růst trhu: Trh s prediktivními výrobními technologiemi zažívá boom. Velké průmyslové firmy jako Siemens, ABB a GE investují značné prostředky do produktů s podporou AI pro výrobu a startupy v této oblasti přitahují významné financování. Mezi lety 2022 a 2024 bylo do startupů v oblasti automatizace a průmyslové AI investováno přes 2,1 miliardy dolarů [63]. Výmluvné je, že výrobní exekuční platformy (MES) založené na AI – které často zahrnují prediktivní analytiku – tvořily více než 26 % veškerého financování startupů v oblasti automatizace v tomto období [64]. Investoři v podstatě sází na to, že prediktivní systémy budou ve fabrikách budoucnosti standardem. Na straně trhu analytici předpovídají dvouciferný růst. Jedna tržní analýza zdůraznila, že trh s prediktivní údržbou a monitorováním stavu strojů roste ~26 % ročně a dosahuje desítek miliard dolarů [65]. To vše je navíc podpořeno vládní podporou – mnoho národních iniciativ (jako granty na „chytrou výrobu“ nebo pobídky Průmyslu 4.0) konkrétně podporuje zavádění AI a prediktivních technologií. Například programy EU Horizon financovaly tisíce projektů v oblasti digitalizace průmyslu [66].

- Vznik konceptů Průmyslu 5.0: Kolem roku 2024 se začal prosazovat pojem Průmysl 5.0, což signalizuje další kapitolu po Průmyslu 4.0. Jedním z klíčových témat Průmyslu 5.0 je člověkem orientovaná a prediktivní výroba. Nejde o nahrazení lidí, ale o posílení pracovníků pomocí pokročilých nástrojů. Odborníci popisují Průmysl 5.0 jako „harmonizaci—mezi lidmi a stroji“, kde chytré systémy pracují po boku kvalifikovaných lidí [67]. V této vizi prediktivní analytika pomáhá lidskému rozhodování a přebírá rutinní monitorování, zatímco lidé se soustředí na kreativitu, řešení problémů a dohled. Například AI může předpovědět problém se zařízením a doporučit opravu, a lidský technik využije tento poznatek spolu se svými zkušenostmi k jeho řešení. První známky tohoto trendu vidíme v letech 2024–2025, kdy mnoho firem klade důraz na školení rozšířené pracovní síly – učí zaměstnance pracovat s doporučeními AI a používají kolaborativní roboty (koboty) na výrobních linkách, které upravují své činnosti na základě AI, ale stále pod lidským dohledem [68]. Průmysl 5.0 také zdůrazňuje udržitelnost a odolnost a prediktivní výroba zde hraje roli optimalizací využití zdrojů a předvídáním narušení (čímž celý systém činí robustnějším).

- Pokroky v technologiích (AI a digitální dvojčata): Na technologické frontě dochází k neustálému zlepšování. AI algoritmy se zlepšují v prediktivních úlohách: deep learning modely dokážou odhalit ještě jemnější vzory a testují se nové přístupy jako reinforcement learning, které umožňují AI „učit se“ optimálním nastavením procesů metodou pokus-omyl v simulacích [69]. Nástroje vysvětlitelné AI jsou integrovány tak, aby prediktivní systémy mohly vysvětlit své rozhodování – což je rostoucí požadavek zejména v regulovaných odvětvích (např. vysvětlení, proč AI označila šarži léku za potenciální riziko kvality) [70]. Technologie digitálních dvojčat je v roce 2025 také pokročilejší a dostupnější. Firmy vytvářejí komplexnější dvojčata nejen jednotlivých strojů, ale celých výrobních linek a dokonce i dodavatelských sítí, což umožňuje formu „virtuální prediktivní výroby“ pro testování změn in silico před jejich zavedením do provozu [71]. Také vidíme, že se zkoumá federované učení – technika, kdy více továren nebo provozů společně zlepšuje prediktivní model bez sdílení citlivých surových dat, což je užitečné pro firmy s mnoha závody nebo průmyslové konsorcia, která chtějí sdílet poznatky [72]. Tyto technologické trendy ukazují, že nástroje prediktivní výroby jsou stále sofistikovanější, přesnější a snadněji nasaditelné.

- Pozoruhodné současné příklady: Pro ilustraci vývoje v letech 2024–2025 zvažte několik novinových úryvků:

- Automobilový průmysl: Zpráva z února 2025 uvedla, že automobilky zavádějí „hyperpropojené“ továrny s rozhodováním řízeným umělou inteligencí na všech úrovních [73]. Ford například rozšiřuje prediktivní údržbu ve svých závodech po úspěšných pilotních projektech a také využívá AI k dynamickému přizpůsobování výroby podle výkyvů poptávky (například rychlé změny poměru výroby SUV vs. sedanů na základě aktuálních prodejních dat).

- Farmacie/zdravotnictví: Kontinuální výroba (novější metoda ve farmacii) v kombinaci s prediktivním řízením byla v médiích, protože se osvědčila během distribuce vakcín proti COVID-19 a pokračuje i u dalších léků. V roce 2024 FDA a regulátoři podpořili farmaceutické firmy v zavádění více monitoringu v reálném čase a prediktivního zajištění kvality, což znamená silnou regulační podporu těchto inovací (protože mohou zlepšit spolehlivost dodávek léků).

- Těžký průmysl: Energetický sektor v roce 2024 zaznamenal, že prediktivní analytika je klíčová pro správu větrných a solárních elektráren – principy prediktivní výroby se rozšiřují i na predikci údržby zařízení na výrobu energie. Například výrobci větrných turbín používají digitální dvojčata turbín k předpovídání poruch a plánování servisu v době, kdy je předpověď větru nízká (minimalizace ztráty výroby elektřiny). Toto bylo prezentováno jako nejlepší praxe na energetických konferencích.

- Politika a pracovní síla: Do roku 2025 také vidíme iniciativy v oblasti pracovní síly, například rekvalifikační programy. Země jako Německo a Jižní Korea, známé výrobou, spustily programy na zvyšování kvalifikace pracovníků v oblasti datové analytiky a AI, s vědomím, že pracovníci továren zítřka budou muset spolupracovat s nástroji AI. Narativ se posunul od strachu z automatizace ke spolupráci – trend, který se odráží v mnoha panelech a rozhovorech s lídry průmyslu v roce 2024.

Stručně řečeno, současný stav (2024–25) lze popsat jako prediktivní výroba nabírá na obrátkách. Úroveň adopce je vysoká a stále roste, úspěšné příběhy přibývají a ekosystém (dodavatelé, investoři, vlády) tyto technologie aktivně podporuje. Dnešní továrny jsou mnohem „chytřejší“ než před pěti lety a téměř každý měsíc čteme titulky o průlomech v AI ve výrobě. Debata se přesunula ke škálování těchto řešení a zajištění jejich etického a bezpečného využití, místo zpochybňování jejich životaschopnosti. Je to vzrušující doba, kdy se dlouho slibovaná „továrna budoucnosti“ stává realitou.

Citace odborníků a lídrů z průmyslu

Pro pochopení dopadu prediktivní výroby je užitečné slyšet ty, kteří jsou v čele – ať už v oblasti technologií nebo přímo ve výrobě. Zde je několik postřehů uznávaných odborníků a lídrů z průmyslu o tomto trendu:

- Andrew Ng (průkopník AI): „Děláme tuto analogii, že AI je nová elektřina. Elektřina změnila průmysly: zemědělství, dopravu, komunikaci, výrobu.“ [74] (Ng zdůrazňuje, že AI – jádro prediktivní výroby – bude pro továrny stejně transformační jako elektrifikace před více než stoletím.)

- Stephan Schlauss (globální vedoucí výroby, Siemens AG): „V Siemensu každodenně zažíváme transformační dopad AI na výrobu, zvyšuje produktivitu, efektivitu a udržitelnost… AI je klíčovou součástí naší vize pro průmyslový metaverse.“ [75] (Výkonný pracovník z výroby zdůrazňuje, že technologie poháněné AI a prediktivní technologie již přinášejí zásadní zlepšení a jsou středobodem budoucnosti výroby v jeho společnosti.)

- Mark Wheeler (ředitel řešení pro dodavatelský řetězec, Zebra Technologies): „Pravidelným sledováním dat je výrobce schopen opravit anomálii dříve, než skutečně ovlivní kvalitu produktu, výtěžnost nebo jiný klíčový výsledek.“ [76] (Odborník na průmyslové technologie vysvětluje podstatu prediktivní výroby – zachytit problémy dostatečně brzy, aby se předešlo negativním dopadům – což shrnuje hodnotu této nabídky.)

- Mats Samuelsson (CTO, Triotos/AWS IoT Solutions): „Kombinace nových IoT technologií a zlepšení ve strojovém učení, analytice a AI je game changer. Budou kombinovány s … řídicími technologiemi pro postupné zlepšování plánování a provozu výroby. Otázkou je, jaké strategie podniky přijmou, aby nákladově efektivně využily příležitosti, jako je prediktivní výroba, které IoT umožňuje.“ [77] (Technologický ředitel zdůrazňuje, že nedávné pokroky činí prediktivní výrobu proveditelnou a nyní je na firmách, aby tyto příležitosti strategicky využily.)

Tyto citace vystihují náladu v odvětví. Lídři zaznamenávají pozoruhodné změny v produktivitě a efektivitě díky AI (jak poznamenává Schlauss) a technologičtí experti jako Wheeler a Samuelsson zdůrazňují preventivní, proaktivní sílu dat – proměňují výrobu z reaktivního hašení problémů na řízený, optimalizovaný proces. Slavný citát Andrewa Nga poskytuje pohled z nadhledu: stejně jako elektrifikace v minulosti revolucionalizovala továrny, systémy poháněné AI a prediktivními technologiemi je mají revolucionalizovat nyní i v budoucnu.

Budoucí výhled a trendy

Při pohledu do budoucna se prediktivní výroba chystá stát ještě silnější a rozšířenější. Zde jsou některé budoucí trendy a možnosti, které nás čekají v polovině 20. let 21. století a dále:

- Od prediktivní k preskriptivní a autonomii: Dosud byly mnohé systémy prediktivní – upozorňovaly lidi na pravděpodobné události. Dalším krokem je preskriptivní výroba, kde systémy nejen předpovídají problémy, ale také doporučují nebo automaticky zahajují potřebné kroky. V budoucnu vám AI nemusí jen říct, že stroj pravděpodobně selže za 10 hodin, ale také naplánuje údržbářský tým, objedná potřebný náhradní díl a upraví výrobní plán – to vše autonomně. Už nyní to částečně vidíme: některé pokročilé systémy dokážou automaticky upravovat parametry strojů v reálném čase, aby se předešlo odchylkám v kvalitě [78]. S rostoucí důvěrou v AI může být více rozhodování svěřeno strojům v reálném čase, přičemž lidé budou dohlížet na více procesů prostřednictvím dashboardů. Plně autonomní výrobní linky jsou na obzoru, kde roboti a stroje řízené AI se budou neustále sami optimalizovat a zvládat odchylky bez ručního zásahu [79]. To neznamená, že lidé budou mimo hru – spíše převezmou role na vyšší úrovni (orchestrují systém, řeší výjimky a úkoly neustálého zlepšování). „Továrna bez světel“ (plně automatizovaná) byla často zmiňovaným pojmem; prediktivní a preskriptivní inteligence by ji konečně mohla v některých sektorech bezpečně realizovat.

- Lidsky orientovaný průmysl 5.0: Paradoxně, i když automatizace roste, role lidí zůstane zásadní a dokonce ještě kvalifikovanější v éře Průmyslu 5.0. Budoucím trendem je spolupráce mezi lidmi a AI – využití toho nejlepšího z obou světů. Rutinní úkoly a monitoring bude zajišťovat AI, čímž lidé získají prostor pro kreativní řešení problémů, design a dohled. Pracovníci budou mít v jistém smyslu AI „kopiloty“: nositelná zařízení nebo AR (rozšířená realita) rozhraní mohou technikům poskytovat okamžité prediktivní informace při pohybu po továrně (např. AR brýle zvýrazní, který stroj bude dnes pravděpodobně potřebovat pozornost na základě dat). Reskilling a upskilling pracovní síly je klíčovým trendem – firmy a vzdělávací instituce budou stále více školit lidi v datové gramotnosti a interpretaci výstupů AI. Místo toho, aby pracovníci ručně kontrolovali každý výrobek, budou operátoři zítřka spravovat síť senzorů a interpretovat predikce kvality od AI, zasahovat pouze při označení anomálií systémem. Tato spolupráce by měla vést k naplňujícím pracovním místům, kde pracovníci nejsou tolik vázáni na opakující se manuální úkoly, ale více se věnují strategickému myšlení s podporou AI. Průmysl 5.0 také klade důraz na udržitelnost a společenské cíle, takže prediktivní výroba bude optimalizována nejen pro zisk, ale i pro minimální dopad na životní prostředí a energetickou účinnost (např. prediktivní řízení spotřeby energie ke snížení odběru, kdykoli je to možné).

- Vysvětlitelná a důvěryhodná AI: Jak se prediktivní modely stále více začleňují do výroby, vysvětlitelnost a důvěra budou klíčové. Regulátoři a zainteresované strany budou požadovat, aby rozhodnutí AI v kritických odvětvích (farmacie, bezpečnost automobilů atd.) byla transparentní. Můžeme očekávat široké využití vysvětlitelné AI (XAI) nástrojů, aby pro jakoukoli predikci (například „tato šarže léku může být mimo specifikaci“) mohl systém zvýraznit, které faktory nebo hodnoty senzorů vedly k tomuto závěru [80]. To urychlí přijetí AI, protože inženýři a manažeři kvality mohou ověřit a pochopit důvody, což usnadní realizaci doporučení AI. Pravděpodobně také dojde k vývoji standardů a certifikací pro prediktivní modely (podobně jako ISO standardy), aby bylo zajištěno, že splňují kritéria spolehlivosti a bezpečnosti. V budoucnu si firmy možná nechají své AI modely certifikovat stejně jako zařízení, aby prokázaly, že mají robustní, bezpředsudkové a bezpečné prediktivní systémy.

- Škálování napříč dodavatelským řetězcem: Budoucí prediktivní výroba se rozšíří za hranice jednotlivých továren na celé dodavatelské sítě. To znamená sdílení dat mezi firmami bezpečným způsobem pro umožnění optimalizace od začátku do konce. Koncepty jako federativní učení na to poukazují, kdy více závodů nebo firem spolupracuje na trénování lepších modelů, aniž by odhalily svá surová data [81]. Představte si, že všichni dodavatelé automobilky sdílejí určité výkonnostní údaje, aby centrální AI mohla předpovědět zpoždění dodávek nebo problémy s kvalitou měsíce dopředu, což prospěje všem v řetězci. Můžeme očekávat vznik platforem nebo konsorcií, které budou sdružovat data pro vzájemné prediktivní výhody (například konsorcium dodavatelů a výrobců v leteckém průmyslu využívající společný prediktivní systém k včasnému odhalení výrobních problémů a tím předejití zpoždění dodávek letadel). Pro zajištění důvěry a bezpečnosti při sdílení dat může být použita technologie blockchain nebo podobná řešení. Ve své podstatě továrna budoucnosti není ostrov; je to uzel v chytré, prediktivní síti výroby, kde informace volně (s příslušnými oprávněními) proudí za účelem optimalizace celého ekosystému.

- Pokročilé simulace a ekosystémy digitálních dvojčat: Digitální dvojčata se očekávají, že budou ještě sofistikovanější. Do roku 2030 bychom mohli mít ekosystémy digitálních dvojčat v plném rozsahu, kde každý významný prvek výrobního procesu má svůj virtuální protějšek, který je vzájemně propojený. To by mohlo umožnit něco jako „cyklickou smyčku neustálého zlepšování v kyberprostoru.“ Například před jakoukoli změnou – ať už jde o zavedení nového produktu, úpravu procesu nebo údržbový postup – bude vše nejprve důkladně testováno v digitálním prostředí prostřednictvím simulací, které zahrnují prediktivní analytiku. S rostoucím výpočetním výkonem a zlepšováním AI budou tyto simulace extrémně přesné. Budoucí digitální dvojčata by mohla zahrnovat nejen fyzikální a inženýrská data, ale také ekonomické a environmentální faktory, což poskytne komplexní „pískoviště“ pro předpovídání výsledků rozhodnutí. Jedním z konkrétních trendů je využití generativní AI pro návrh továren: AI může automaticky generovat optimální rozvržení továren nebo pracovní postupy v digitálním prostoru, které pak inženýři mohou dále upravovat [82]. To by mohlo výrazně zkrátit čas a snížit náklady na přeorganizování výrobních linek pro nové produkty, protože většina problémů se vyřeší virtuálně předem.

- Integrace nově vznikajících technologií: V 20. letech 21. století bude prediktivní výroba těžit i z dalších nově vznikajících technologií. Například kvantové počítače – i když jsou zatím v počátcích – by jednoho dne mohly řešit neuvěřitelně složité optimalizační problémy ve výrobě mnohem rychleji než klasické počítače, což by mohlo zlepšit trénování prediktivních modelů nebo předpovědi v dodavatelském řetězci. 5G a vyšší konektivita umožní plynulejší sdílení dat v reálném čase, což umožní téměř okamžitou koordinaci mezi stroji a cloudovou AI. Edge AI čipy a chytré senzory pravděpodobně zlevní a budou výkonnější, což znamená, že i menší výrobci si budou moci dovolit nasadit inteligenci na každý stroj. Pokroky v robotice (zejména kolaborativní roboti) v kombinaci s AI znamenají, že továrny budou flexibilnější – výrobní linky budou moci měnit úkoly za pochodu na základě prediktivních poznatků (například pokud se změní předpověď poptávky, řada robotů se může automaticky přeorganizovat na výrobu jiné varianty produktu). Nakonec mohou cíle zelené výroby vést k tomu, že prediktivní systémy se zaměří na udržitelnost – můžeme vidět AI, která předpovídá emise uhlíku nebo vzorce spotřeby energie a navrhuje, jak je snížit při zachování produkce.

- Rozšiřující se propast mezi lídry a opozdilci: Jedním z pravděpodobných důsledků těchto trendů je, že společnosti, které investují do prediktivní výroby brzy a důkladně, budou i nadále předbíhat ty, které tak nečiní. Jak uvedla jedna analýza, „propast mezi lídry a opozdilci se pravděpodobně rozšíří“, a ti, kteří si vybudovali silnou kulturu založenou na datech, budou rychleji využívat inovace [83]. To by mohlo znamenat, že do konce desetiletí se výrobní prostředí výrazně přeskupí – podobně jako některé firmy, které dříve přijaly automatizaci nebo principy štíhlé výroby, získaly podíl na trhu. Můžeme být svědky toho, že někteří tradičně dominantní výrobci budou mít potíže, pokud se nepřizpůsobí, zatímco novější nebo menší hráči je díky své agilitě a technologické vyspělosti přeskočí. V podstatě by prediktivní výroba mohla být velkým vyrovnávačem (například snížením výhody levné pracovní síly díky optimalizaci všude), ale také odlišujícím faktorem pro ty, kteří ji zvládnou nejlépe.

- Společenské a ekonomické dopady: V širším měřítku, pokud se prediktivní výroba rozšíří, mohou spotřebitelé těžit z levnějších a spolehlivějších produktů, protože továrny budou efektivnější a budou méně plýtvat. Přizpůsobení na míru by se mohlo stát proveditelnějším – protože prediktivní systémy zvládnou složitost, továrny by mohly vyrábět menší série přizpůsobené konkrétním potřebám bez penalizace nákladů, což by znamenalo éru masové personalizace. Ekonomicky by výroba mohla být odolnější vůči šokům (jako jsou pandemie nebo krize v dodavatelských řetězcích) díky agilitě získané z prediktivních poznatků. Nicméně dynamika pracovní síly se změní – bude vysoká poptávka po kvalifikovaných pracovnících, kteří zvládnou provoz řízený umělou inteligencí, což může vést k nedostatku talentů, dokud se vzdělávání nepřizpůsobí. Vlády mohou tuto transformaci podpořit vzdělávacími programy a stanovením etických směrnic pro AI v průmyslu. Pravděpodobně uvidíme, že výroba bude prezentována jako high-tech kariérní cesta, která má přilákat nové talenty se znalostmi jak v inženýrství, tak v datové vědě.

Závěrem lze říci, že budoucnost prediktivní výroby je mimořádně slibná. Směřujeme k továrnám, které budou inteligentní, agilní a hluboce propojené s digitálními systémy. Budou z velké části fungovat na základě dat – neustále se učit a zlepšovat. Jak shrnuje jedna zpráva, výrobci stojí před jasnou volbou: „přijmout datově řízené prediktivní schopnosti jako klíčovou kompetenci, nebo riskovat zaostání.“ [84] Společnosti, které tyto schopnosti vybudují nyní, povedou další průmyslovou éru. Pokud současný trend vydrží, za deset let se možná ohlédneme zpět a budeme si těžko představovat, jak mohly továrny fungovat bez toho, aby v reálném čase předpovídaly a optimalizovaly vše. Spojení lidské vynalézavosti se strojovou inteligencí může odemknout úroveň efektivity, kvality a pružnosti, které byly dříve nedosažitelné – skutečně revolucionizovat způsob, jakým vše vyrábíme.

Zdroje:

- Germanedge Slovníček – Definice prediktivní výroby [85]

- Avnet Silica (2021) – „Prediktivní výroba: Budoucnost výroby“ [86]

- IoT For All (prosinec 2024) – Statistiky z PwC zprávy o přínosech prediktivní údržby [87]

- Světové ekonomické fórum (říjen 2024) – „Jak AI mění tovární provoz“ [88] [89]

- Factory AI Blog (prosinec 2024) – „Výroba v pohybu: Pozorování 2024“ [90] [91]

- MarketReportsWorld (2024) – Trh automatizačních řešení, startupové financování a výsledky [92]

- RTInsights (únor 2025) – „Změny v chytrých továrnách v roce 2025“ [93] [94]

- NumberAnalytics (březen 2025) – „5 statistik o dopadu prediktivního modelování ve výrobě“ [95]

- Reliabilityweb (2017) – „Prediktivní výroba v Průmyslu 4.0“ (vývoj a koncept) [96]

- WEF Global Lighthouse Network Insights (2024) – Příklady z praxe od Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – Případová studie BMW o prediktivní údržbě [98]

- NumberAnalytics (2025) – Případové studie BMW, GM, Samsung, Foxconn [99]

- Zededa (2022) – „Zvyšte efektivitu… s prediktivní výrobou“ (přínosy a bezpečnost) [100] [101]

- Deloitte 2025 Outlook – Adopce AI & GenAI ve výrobě [102]

- Citace CTO Triotos v Avnet Silica (2021) [103]

- Citace Zebra Technologies v Avnet Silica (2021) [104]

- Andrew Ng přes BrainyQuote [105]

- Siemens (Schlauss) přes WEF [106]

- Factory AI Blog – Predikce Průmyslu 5.0 [107]

- NumberAnalytics – 78 % vedoucích pracovníků považuje predikci za nezbytnost [108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com