- La manufactura predictiva utiliza datos e IA para pronosticar eventos en la producción e intervenir antes de que surjan problemas, extendiendo el mantenimiento predictivo para optimizar operaciones completas.

- En la década de 2010, la Industria 4.0 y las fábricas habilitadas con IoT, con máquinas autoconscientes que reportan su estado, sentaron las bases para la manufactura predictiva.

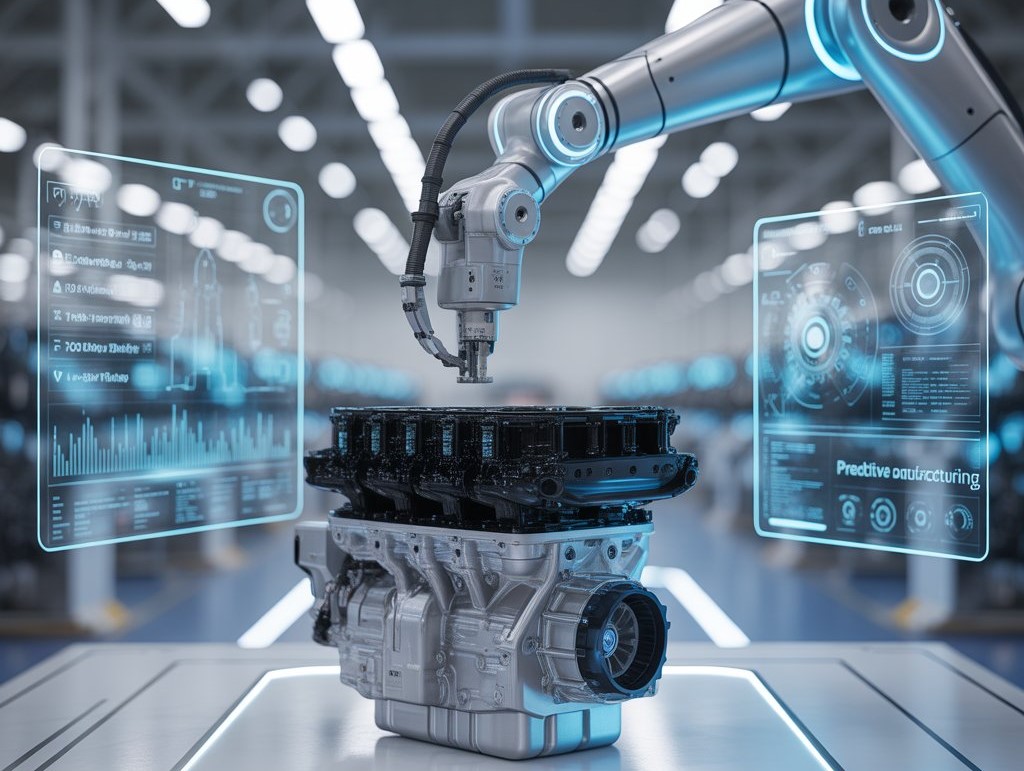

- La pila tecnológica principal incluye sensores de IoT industrial, plataformas de big data en la nube, IA/ML, gemelos digitales y computación en el borde para permitir la toma de decisiones en tiempo real.

- BMW redujo el retrabajo relacionado con la calidad en un 31% en el primer año al implementar análisis predictivos de calidad en cientos de pasos de ensamblaje.

- Samsung logró una reducción del 35% en la variación del rendimiento en la fabricación de semiconductores aplicando aprendizaje profundo a los datos de procesos.

- Las líneas de ensamblaje de iPhone de Foxconn experimentaron una reducción del 47% en fallas en campo tras integrar análisis predictivos con datos de inspección visual.

- General Motors utilizó modelos predictivos para pronosticar fallas de equipos con hasta tres semanas de anticipación y con más del 85% de precisión, reduciendo el tiempo de inactividad no planificado en un 40% en plantas piloto.

- AstraZeneca redujo los tiempos de desarrollo en un 50% utilizando modelado predictivo impulsado por IA y gemelos digitales de procesos para optimizar la producción de medicamentos.

- Para 2024, alrededor del 86% de las instalaciones manufactureras estaban implementando soluciones de IA, frente al 26% en 2022, y a finales de 2024 se sumaron 22 nuevos sitios a la Global Lighthouse Network.

- La Industria 5.0 enfatiza la colaboración centrada en el ser humano con IA, capacitación aumentada de la fuerza laboral, cobots y sostenibilidad en la fábrica del futuro.

Definición y visión general de la manufactura predictiva

La manufactura predictiva se refiere al uso de datos y análisis avanzados para prever eventos en la producción y actuar antes de que ocurran problemas. En términos simples, las fábricas recopilan datos de máquinas y procesos, los analizan con algoritmos de IA (inteligencia artificial), y predicen problemas o resultados con anticipación [1]. Este enfoque surgió de la mantenimiento predictivo – la práctica de anticipar fallas en los equipos – y extiende la idea a todas las operaciones. En lugar de reaccionar ante averías de máquinas o defectos de calidad, la manufactura predictiva permite a las empresas corregir anomalías antes de que impacten la calidad del producto, el rendimiento o el tiempo de inactividad [2]. Por ejemplo, al monitorear continuamente los datos de los sensores, un fabricante puede detectar una ligera vibración o un aumento de temperatura en una máquina e intervenir antes de que cause una avería. Como explica un experto de la industria, “Al monitorear los datos de manera regular, el fabricante está en posición de corregir una anomalía antes de que realmente impacte la calidad del producto, la tasa de rendimiento u otro resultado crítico.” [3] En esencia, la manufactura predictiva significa fábricas que pueden “ver el futuro” – usando IA y análisis para predecir y prevenir problemas, optimizar la producción e incluso ajustarse proactivamente a los cambios en la oferta y la demanda [4]. Esta mentalidad proactiva y basada en datos está transformando la forma en que se fabrican los productos y es una parte clave del movimiento de fábricas inteligentes de hoy en día.

Contexto histórico y evolución del concepto

La manufactura ha evolucionado a través de muchas fases: desde la producción en masa de la era de Henry Ford, pasando por las técnicas de manufactura esbelta y Six Sigma de finales del siglo XX, hasta la alta automatización de principios de los 2000. Para la década de 2010, la industria entró en la era de Industria 4.0, caracterizada por la transformación digital, la conectividad y los datos. La manufactura predictiva surgió como el siguiente paso lógico en esta evolución, impulsada por la necesidad de manejar incertidumbres e ineficiencias que los métodos tradicionales no podían abordar completamente [5]. Investigadores y líderes de la industria comenzaron a abogar por “fábricas predictivas” a principios de la década de 2010 como la próxima transformación para la competitividad [6]. La idea era que, con la proliferación de sensores y el Internet de las Cosas (IoT), los fabricantes podrían recolectar enormes cantidades de datos de las máquinas, y con los avances en ciencia de datos y aprendizaje automático, podrían convertir estos datos en previsión. La adopción agresiva del IoT en la manufactura sentó las bases para la manufactura predictiva al establecer redes de sensores inteligentes y máquinas conectadas [7]. En una fábrica predictiva, las máquinas adquieren capacidades de “autoconciencia”: informan continuamente su estado, y los análisis predicen fallas o problemas de calidad antes de que ocurran [8]. Este concepto representó un cambio de las estrategias reactivas o incluso preventivas anteriores hacia un enfoque verdaderamente proactivo. En palabras de un artículo, “la industria manufacturera debe dar el salto y transformarse en manufactura predictiva” para obtener transparencia sobre las incertidumbres y tomar decisiones más informadas [9]. Durante la última década, a medida que la capacidad de cómputo creció y los datos se volvieron más abundantes, la manufactura predictiva pasó de ser un concepto futurista a una realidad práctica en muchas plantas.

Tecnologías Clave Involucradas

La manufactura predictiva depende de una convergencia de tecnologías de vanguardia que permiten la recolección de datos, el análisis y la acción de respuesta. Algunos de los componentes clave incluyen:

- Sensores IIoT (Internet de las Cosas) Industriales: Pequeños sensores y dispositivos conectados a las máquinas capturan datos en tiempo real como temperatura, vibración, presión o velocidad. Estos dispositivos IoT conectan el equipo a internet, proporcionando un flujo continuo de información sobre el proceso de producción. Este flujo constante de datos es la materia prima para el análisis predictivo [10].

- Big Data y Computación en la Nube: El volumen de datos en las fábricas modernas es enorme: las máquinas pueden generar terabytes de información. La computación en la nube proporciona el almacenamiento y la potencia de procesamiento para agregar y gestionar estos “big data”. Las plataformas avanzadas en la nube y los data lakes permiten a los fabricantes almacenar años de datos históricos y realizar análisis complejos sobre ellos. Esto hace posible encontrar patrones y tendencias que los humanos podrían pasar por alto.

- IA y Aprendizaje Automático:La inteligencia artificial (IA), especialmente los algoritmos de aprendizaje automático, es el cerebro de la manufactura predictiva. Los modelos de IA aprenden de los datos históricos sobre cómo es el funcionamiento “normal” frente a los indicios previos a una falla o defecto. Al entrenarse con estos patrones, la IA puede predecir eventos futuros; por ejemplo, identificar anomalías sutiles en los datos de los sensores que indican que una pieza se desgastará pronto. “Tecnologías de vanguardia como el aprendizaje automático… están impulsando la excelencia operativa de próxima generación”, potenciando estos conocimientos predictivos [11].

- Gemelos Digitales: Un gemelo digital es una réplica virtual de un objeto o proceso físico. En la manufactura, los gemelos digitales simulan máquinas, líneas de producción o incluso fábricas enteras en software. Permiten a los ingenieros probar escenarios hipotéticos y predecir resultados sin interrumpir la producción real [12]. Por ejemplo, un gemelo digital de una línea de producción puede usarse para predecir cómo afectará un cambio de configuración al rendimiento o la calidad. Esta tecnología, combinada con IA, ayuda a optimizar procesos y prever problemas en un entorno virtual sin riesgos.

- Computación en el Borde: Mientras que la computación en la nube se encarga del análisis a gran escala, la computación en el borde lleva el procesamiento más cerca de las máquinas en la planta. Dispositivos especializados de borde o servidores locales procesan los datos justo donde se producen, permitiendo la toma de decisiones en fracciones de segundo. Esto es crucial para respuestas en tiempo real; por ejemplo, un sistema de IA en el borde puede ajustar instantáneamente los parámetros de una máquina al detectar una señal de problema, sin esperar a enviar los datos a la nube. Al procesar los datos localmente con una latencia ultra baja, la computación en el borde permite correcciones inmediatas (como que un robot corrija la alineación cuando un sensor detecta una desviación) [13].

- Conectividad e integración: Tecnologías como 5G y redes avanzadas aseguran que todos estos componentes se comuniquen de manera rápida y confiable. Las fábricas modernas utilizan plataformas unificadas (por ejemplo, Sistemas de Ejecución de Manufactura mejorados con IA) para integrar datos de IoT con tecnología operativa tradicional. Según una fuente, las plataformas industriales de empresas como PTC, Siemens y GE proporcionan entornos comunes para recopilar y analizar datos de manufactura, a menudo contando con conectores para equipos heredados y herramientas de visualización para los gerentes de planta [14]. Esta integración es vital para que los conocimientos de la IA puedan desencadenar directamente acciones en el mundo físico (como ordenar una tarea de mantenimiento o ajustar un programa de producción).

Todas estas tecnologías trabajan en conjunto. El IoT proporciona los ojos y oídos, recopilando datos de cada rincón de la producción. Las plataformas de big data y la infraestructura en la nube son la memoria, almacenando y procesando datos a gran escala. La IA y el aprendizaje automático son el cerebro analítico, aprendiendo de los datos y haciendo predicciones. Los gemelos digitales son el laboratorio de pruebas, simulando escenarios para la optimización. La computación en el borde es el reflejo, permitiendo respuestas rápidas en el terreno. Y la conectividad avanzada une todo en un sistema inteligente y cohesivo [15]. Juntas, convierten una fábrica tradicional en una fábrica inteligente y predictiva capaz de anticipar y adaptarse a los problemas en tiempo real.

Principales casos de uso y aplicaciones en la industria

La manufactura predictiva se está aplicando en una amplia gama de industrias, esencialmente en cualquier lugar donde haya equipos o procesos complejos involucrados. Aquí algunos de los principales casos de uso y ejemplos por sector:

- Fabricación Automotriz: Las fábricas de automóviles están adoptando tecnología predictiva para evitar costosos paros en la línea de ensamblaje y garantizar la calidad. Los fabricantes de automóviles implementan mantenimiento predictivo en robots y maquinaria para anticipar averías; por ejemplo, analizando la vibración y el calor en robots de soldadura para programar reparaciones antes de que una falla detenga la línea. BMW es un ejemplo de una empresa que utiliza una plataforma basada en la nube para predecir anomalías en sus procesos de producción. Al integrar sensores, análisis de datos e IA, el sistema de BMW puede predecir fallas en los equipos y optimizar los calendarios de mantenimiento “de acuerdo con el estado real del sistema.” Este enfoque ayudó a prevenir tiempos de inactividad en la producción y mejoró la productividad general en las fábricas globales de BMW [16]. El sector automotriz también utiliza análisis predictivos para el control de calidad: si los patrones en los datos de los sensores muestran que una herramienta se está desviando de la tolerancia, el sistema lo señala para que se realicen ajustes antes de que se produzca un lote de piezas defectuosas. Además, la previsión predictiva de la demanda impulsada por IA ayuda a los fabricantes de automóviles a alinear la producción con las tendencias del mercado, ajustando la producción de manera proactiva en lugar de reaccionar tarde a los datos de ventas [17].

- Aeroespacial y Defensa: En la fabricación aeroespacial, el énfasis en la seguridad y la precisión es primordial. Las empresas están utilizando modelos predictivos para garantizar la calidad de componentes de alto valor (como palas de turbina o piezas de fuselaje compuestas). Por ejemplo, los sistemas predictivos pueden monitorear los procesos de curado de componentes de fibra de carbono y predecir si una pieza podría tener defectos no visibles, permitiendo correcciones en tiempo real. Existen grandes esfuerzos de investigación, como el proyecto CAELESTIS de la UE, para desarrollar un ecosistema de simulación y fabricación predictiva hiperconectado para aeronaves de próxima generación [18]. Esto implica vincular el diseño y la fabricación a través de gemelos digitales y modelos probabilísticos; esencialmente, predecir cómo las decisiones de diseño se reflejarán en la fabricación y cómo las variaciones en la fabricación pueden afectar el rendimiento. El objetivo es detectar problemas temprano en el proceso de diseño o producción, reduciendo costosos retrabajos y pruebas. En defensa, los fabricantes utilizan mantenimiento predictivo en los equipos de producción para maximizar el tiempo de actividad al aumentar la producción de hardware militar, y simulan la fabricación de nuevos materiales para predecir desafíos antes de escalar las líneas de fábrica.

- Farmacéutica y atención médica: La industria farmacéutica está aprovechando la fabricación predictiva para mejorar la producción de medicamentos y garantizar una calidad constante. Los productos farmacéuticos a menudo implican procesos químicos complejos donde pequeñas desviaciones pueden arruinar un lote. Empresas como AstraZeneca han recurrido a modelado predictivo impulsado por IA y gemelos digitales de procesos para optimizar la fabricación de medicamentos. Según Jim Fox de AstraZeneca, los modelos predictivos pueden optimizar las propiedades de los ingredientes de los medicamentos y pronosticar cómo se comportarán los productos en la producción, ayudando a reducir los tiempos de desarrollo en un 50% [19]. En la fabricación, los gemelos digitales impulsados por IA simulan procesos para encontrar las condiciones ideales de rendimiento y calidad, reduciendo la necesidad de prueba y error. El monitoreo continuo predice cualquier desviación en los parámetros del proceso que pueda afectar la pureza del medicamento, permitiendo ajustes preventivos. Esto tiene resultados tangibles: AstraZeneca supuestamente “redujo los tiempos de fabricación de semanas a horas” al combinar modelos de IA con técnicas de fabricación continua [20]. Más allá de la producción, las empresas farmacéuticas también utilizan análisis predictivos en el mantenimiento de equipos críticos (como esterilizadores y centrífugas) para evitar tiempos de inactividad que podrían provocar la pérdida de productos.

- Electrónica y semiconductores: La fabricación de productos electrónicos se beneficia enormemente de los enfoques predictivos debido al alto volumen y la precisión requeridos. En la fabricación de semiconductores (fabricación de chips), cientos de pasos del proceso deben mantenerse bajo estricto control. Los principales fabricantes de chips como Samsung han implementado modelos de aprendizaje profundo que analizan grandes conjuntos de datos de procesos para predecir problemas de rendimiento. Al detectar interacciones sutiles de los parámetros del proceso, Samsung logró una reducción del 35% en la variación del rendimiento y un aumento de la capacidad, ya que la IA ayuda a ajustar los parámetros para obtener el máximo rendimiento sin sacrificar la calidad [21]. En el ensamblaje de productos electrónicos (como la fabricación de teléfonos inteligentes), las empresas utilizan control de calidad predictivo donde los sistemas de visión por computadora no solo detectan defectos actuales, sino que predicen posibles defectos futuros al identificar tendencias. Por ejemplo, Foxconn combinó datos de inspección visual con análisis predictivos en sus líneas de ensamblaje de iPhone. El sistema correlaciona pequeñas anomalías visuales con métricas de calidad posteriores y puede alertar a los ingenieros antes de que esas anomalías se conviertan en defectos importantes más adelante. Este enfoque redujo las fallas en campo en un 47% en su caso, ya que el proceso podía ajustarse de manera proactiva [22]. Estos ejemplos muestran cómo la fabricación predictiva garantiza una alta fiabilidad en el sector de la electrónica de ritmo acelerado.

- Químicos y Energía: En plantas químicas y refinerías, la manufactura predictiva suele tomar la forma de control predictivo de procesos y mantenimiento. Los procesos químicos complejos pueden ser inestables o tener problemas de desactivación de catalizadores: los modelos de IA predicen cuándo un proceso podría salirse de especificación para que los operadores puedan intervenir. Una empresa de manufactura química, Jubilant Ingrevia, implementó monitoreo basado en IoT con análisis predictivo en sus unidades de producción. Esto les permitió predecir fallas en los equipos antes de que ocurran, lo que “redujo el tiempo de inactividad en más del 50%” en sus operaciones [23]. En petróleo y gas, los análisis predictivos anticipan necesidades de mantenimiento para bombas y compresores para evitar paradas no planificadas. Incluso en la generación de energía, los modelos predictivos ayudan a programar el mantenimiento de turbinas y predecir caídas de rendimiento, mejorando así la confiabilidad.

- Bienes de Consumo y Alimentos & Bebidas: La manufactura predictiva no es solo para industrias pesadas; también se utiliza en bienes de consumo de alta rotación. Las líneas de producción de alimentos y bebidas usan análisis predictivos para mantener un alto rendimiento y la seguridad alimentaria. Los sensores pueden monitorear la humedad y la temperatura en una línea de panadería, con IA que predice si las condiciones se desviarán a un rango que podría estropear un lote, para que se puedan hacer correcciones de inmediato. Las empresas de productos de consumo también utilizan la planificación predictiva de la demanda; por ejemplo, considerando datos de ventas en tiempo real y tendencias externas (clima, tendencias en redes sociales) en los pronósticos de producción, para que las fábricas puedan aumentar o disminuir ciertos productos con anticipación a los cambios en la demanda. Esto reduce la sobreproducción y los costos de inventario. La integración de la cadena de suministro es otro caso de uso: los modelos predictivos pueden pronosticar retrasos en el suministro o problemas logísticos (usando datos como el clima o noticias políticas) y alertar a los fabricantes para que ajusten sus cronogramas o busquen materiales alternativos de manera proactiva [24].

Estos ejemplos en automotriz, aeroespacial, farmacéutica, electrónica, químicos y bienes de consumo ilustran la versatilidad de la manufactura predictiva. El tema común es que las organizaciones están usando datos e IA para anticipar problemas y optimizar resultados en su contexto específico, ya sea una planta automotriz previniendo paradas de línea, una instalación farmacéutica asegurando calidad constante, o una fábrica de chips ajustando procesos para el rendimiento. El resultado es un aumento significativo en eficiencia, calidad y capacidad de respuesta en todos los ámbitos.

Beneficios y Potencial de Ahorro de Costos

Adoptar la manufactura predictiva puede traer enormes beneficios a las empresas, desde reducir costos hasta aumentar la productividad y mejorar la seguridad. Aquí algunos de los principales beneficios y evidencia de su impacto:

- Reducción del tiempo de inactividad no planificado: Uno de los beneficios más inmediatos es evitar fallas inesperadas de los equipos que detienen la producción. Al predecir cuándo las máquinas necesitan mantenimiento, las fábricas pueden programar las reparaciones en momentos convenientes en lugar de sufrir averías en plena producción. El tiempo de inactividad no planificado es un gasto enorme: una estimación lo sitúa en 50 mil millones de dólares anuales para los fabricantes industriales a nivel mundial [25]. El mantenimiento predictivo reduce drásticamente este costo al detectar los problemas a tiempo. Por ejemplo, General Motors implementó modelos predictivos que pronostican fallas de equipos con hasta tres semanas de anticipación y con más del 85% de precisión, lo que llevó a una reducción del 40% en el tiempo de inactividad no planificado en plantas piloto [26]. Más ampliamente, un estudio de PwC encontró que el uso de mantenimiento predictivo en la manufactura redujo los costos de mantenimiento en un 12% y mejoró la disponibilidad de los equipos en un 9%, en promedio [27]. Estas mejoras significan que las máquinas producen más y pasan menos tiempo inactivas, mejorando directamente los resultados financieros.

- Ahorro de costos y mayor eficiencia: La manufactura predictiva ayuda a optimizar el mantenimiento y las operaciones, lo que a su vez reduce los costos. Al reparar “justo a tiempo” (ni demasiado pronto ni demasiado tarde), las empresas evitan mantenimientos innecesarios y previenen fallas costosas. El mismo informe de PwC señaló que los enfoques predictivos “extienden la vida útil de los activos antiguos en un 20%”, lo que significa que las máquinas costosas duran más antes de necesitar ser reemplazadas [28]. Además, los riesgos de seguridad, medioambientales y de calidad se redujeron en un 14% con estrategias predictivas [29]; menos accidentes e incidentes de calidad también se traducen en ahorros financieros (evitando retiradas de productos, costos legales, etc.). Otra fuente informa que en fábricas inteligentes que utilizan automatización integral y sistemas predictivos, el tiempo de inactividad se redujo en un 38% y el rendimiento (producción) aumentó en un 24%, mostrando importantes mejoras en eficiencia y capacidad [30]. Todas estas mejoras pueden ahorrar a las fábricas millones de dólares. Una empresa química vio tanto valor que un ejecutivo comentó que “la inversión en manufactura predictiva puede requerir algo de visión” al principio, pero los beneficios en eficiencia son sustanciales [31].

- Mejora de la calidad del producto: Al detectar desviaciones en el proceso o desgaste de equipos que podrían causar defectos, la manufactura predictiva ayuda a mantener una alta calidad. Esto reduce el desperdicio (menos productos desechados o retrabajo) y protege la satisfacción del cliente. Por ejemplo, en una planta de BMW, la implementación de análisis predictivos de calidad en cientos de pasos de ensamblaje redujo el retrabajo relacionado con la calidad en un 31% en el primer año [32]. Un fabricante de electrodomésticos (Beko) utilizó controles impulsados por IA para ajustar los procesos en tiempo real, logrando una reducción del 66% en las tasas de defectos en el conformado de chapa metálica [33]. Un mayor rendimiento de primera pasada significa que más productos se fabrican correctamente desde el principio. Con el tiempo, una calidad consistentemente buena también mejora la reputación de la empresa y puede aumentar las ventas.

- Mayor rendimiento y productividad: Los ajustes predictivos pueden mejorar los tiempos de ciclo y mantener las líneas funcionando a velocidad óptima. Si los modelos de IA identifican la formación de un cuello de botella o una máquina funcionando de manera subóptima, los ingenieros pueden intervenir para mantener el flujo. En un ejemplo, la optimización con IA en un proceso de inyección de plástico mejoró el tiempo de ciclo en un 18%, permitiendo producir más unidades en el mismo período [34]. En el caso de semiconductores de Samsung, la optimización predictiva aumentó la utilización efectiva de la capacidad en un 12% [35] – obteniendo esencialmente más producción de las instalaciones existentes. Este impulso en la productividad significa que las fábricas pueden satisfacer la demanda con menos horas extra o menos máquinas nuevas, lo que se traduce en ahorros de costos y potencialmente mayores ingresos.

- Mejor gestión de inventario y suministro: El análisis predictivo va más allá de las paredes de la fábrica. Al pronosticar la demanda y los problemas de la cadena de suministro, los fabricantes pueden evitar el exceso de inventario o la falta de materiales. Esto conduce a un inventario más ajustado (reduciendo los costos de almacenamiento) y previene la pérdida de ventas por falta de existencias. La previsión de la demanda impulsada por IA puede ajustar los programas de producción dinámicamente, como se observa en el sector automotriz donde el análisis en tiempo real de la cadena de suministro y las tendencias de demanda se integran para evitar el exceso de inventario [36]. En la práctica, esto podría significar que una empresa produce justo la cantidad adecuada de cada variante de producto, minimizando la sobreproducción innecesaria (que inmoviliza capital en productos no vendidos).

- Beneficios Mejorados de Seguridad y para la Fuerza Laboral: Un beneficio menos discutido pero importante: la manufactura predictiva puede hacer los lugares de trabajo más seguros. Al reducir fallas catastróficas de las máquinas, disminuye el riesgo de accidentes (no más prensas que se descomponen de repente o compresores que explotan). Las alertas tempranas permiten que los equipos de mantenimiento solucionen los problemas bajo condiciones controladas, en lugar de apresurarse durante fallas de emergencia. Un artículo señaló que al permitir la detección temprana de problemas en las máquinas, el mantenimiento predictivo “reduce el riesgo de que los empleados se lastimen con equipos defectuosos.” [37] También puede mejorar la moral y la carga de trabajo de los empleados: el personal de mantenimiento pasa de apagar incendios a todas horas a intervenciones planificadas, y los operadores experimentan menos interrupciones. Además, cuando las máquinas y los procesos funcionan sin problemas, los trabajadores pueden ser más productivos y estar menos estresados por la presión de los tiempos muertos. Algunas empresas incluso reportan mayor satisfacción y compromiso de los trabajadores cuando las herramientas avanzadas los asisten, ya que la supervisión rutinaria la realiza la IA y los trabajadores pueden enfocarse en tareas de mayor nivel.

- ROI Significativo (Retorno de la Inversión): Todos estos beneficios contribuyen al ROI. Si bien implementar sensores, software y análisis tiene un costo, los retornos a menudo superan con creces la inversión una vez que se escala. Un estudio de McKinsey (2021) citado en un informe se refirió a la IA en la producción como un “cambio de juego”, y las encuestas de la industria ahora muestran que el 78% de los ejecutivos de manufactura consideran la analítica predictiva una necesidad competitiva en el futuro [38]. Esto implica que quienes no la adopten corren el riesgo de quedarse atrás, lo cual en sí mismo es un costo. En resumen, la manufactura predictiva puede ahorrar dinero tanto a corto plazo (evitar una gran avería puede ahorrar cientos de miles de una sola vez) como a largo plazo (operaciones más eficientes año tras año). Por ejemplo, una fuente mencionó que solo usando mantenimiento predictivo, se lograron ahorros de costos de mantenimiento y tiempos muertos de alrededor del 12% de manera general [39], y estudios de caso como el de GM muestran mejoras de dos dígitos porcentuales en el tiempo de actividad [40]. Cuando esto se escala a varias plantas, puede traducirse en enormes ahorros de dinero.

En resumen, la manufactura predictiva ofrece una combinación de reducción de costos, mayor tiempo de actividad, mejor calidad y agilidad. Hace que la manufactura no solo sea más barata, sino también más rápida y mejor. Las implementaciones en el mundo real han demostrado estos beneficios: desde fábricas que ahorran millones al evitar paradas, hasta empresas como Beko que reducen el desperdicio de material en un 12,5% mientras mejoran la calidad [41]. Estos beneficios tangibles explican por qué los fabricantes están invirtiendo fuertemente en capacidades predictivas como pilar de su estrategia operativa.

Desafíos y Limitaciones

A pesar de su promesa, implementar la manufactura predictiva no está exento de desafíos. Las empresas a menudo enfrentan varios obstáculos y limitaciones al adoptar estos sistemas avanzados:

- Calidad y Cantidad de Datos: Los modelos predictivos solo son tan buenos como los datos de los que aprenden. Muchos fabricantes luchan con datos incompletos, desordenados o aislados. De hecho, se estima que “cerca del 99% de los datos no se analizan” en algunas organizaciones porque o no saben cómo usarlos o la calidad de los datos es demasiado baja para confiar en ellos [42]. Recopilar datos de alta calidad (con suficiente historial, consistencia y contexto) puede ser difícil. Los sensores pueden ser propensos a errores o no estar calibrados, y diferentes máquinas pueden registrar datos en formatos incompatibles. Garantizar datos limpios y utilizables – y en grandes cantidades – es un desafío fundamental. Sin buenos datos, incluso la mejor IA producirá predicciones poco confiables.

- Integración con Equipos Legados: Muchas fábricas aún funcionan con máquinas de 10, 20 o incluso más de 30 años, que nunca fueron diseñadas para la conectividad digital. Extraer datos de estos sistemas antiguos puede ser un gran obstáculo. A menudo requiere adaptar sensores o interfaces personalizadas para capturar información de equipos analógicos o independientes [43]. Esto puede ser costoso y técnicamente complejo. Las operaciones de manufactura pueden tener una mezcla de máquinas modernas y legadas, lo que lleva a fuentes de datos fragmentadas. El concepto de construir “lagos” de datos unificados o repositorios centrales es excelente, pero alimentarlos con datos de cada prensa o bomba antigua en la planta no es trivial. Los proyectos de integración pueden llevar mucho tiempo, y algunos proveedores de equipos pueden no admitir el acceso abierto a los datos, lo que complica los esfuerzos para conectar todo.

- Complejidad técnica y requisitos en tiempo real: Implementar IA y analítica en un entorno de producción es un desafío técnico. Los modelos predictivos a menudo necesitan operar en tiempo real o casi en tiempo real. Para procesos críticos, una predicción podría necesitar entregarse en milisegundos para ser útil (por ejemplo, detener una máquina antes de que se produzca un defecto) [44]. Lograr una latencia tan baja requiere configuraciones sofisticadas de edge computing y redes robustas. No todas las empresas cuentan con la infraestructura de TI o la experiencia necesaria para ello. Además, gestionar el software – desde la instalación de sensores y dispositivos IoT, hasta la configuración de plataformas en la nube o edge, y el mantenimiento de modelos de IA – es complejo. Puede haber errores, tiempos de inactividad o problemas de integración entre los sistemas de TI y la tecnología operativa. Escalar de un proyecto piloto a toda una fábrica o a varias fábricas multiplica estas complejidades, a veces revelando cuellos de botella en el rendimiento.

- Silos organizacionales y brecha de habilidades: Introducir la manufactura predictiva no es solo un proyecto tecnológico; es un cambio en la forma en que las personas trabajan. Una limitación común es la desconexión entre los equipos de TI (que gestionan los datos y el software) y OT (equipos de operaciones/ingeniería que gestionan la fábrica) [45]. Estos grupos tienen culturas y prioridades diferentes, e incluso utilizan jerga distinta. Superar esta división es esencial: los científicos de datos necesitan la aportación de ingenieros veteranos para construir modelos significativos, y los operadores de planta deben confiar y adoptar las recomendaciones provenientes de la IA. Muchas empresas descubren que carecen de los perfiles adecuados: puede que no tengan suficientes científicos de datos que también comprendan los procesos de manufactura, o ingenieros formados en analítica. Una encuesta reciente de la industria encontró que el 77% de los fabricantes tiene dificultades para encontrar y retener personal calificado en ciencia de datos para sus iniciativas de analítica [46]. Esta brecha de habilidades puede ralentizar o dificultar la implementación. Capacitar al personal existente y/o contratar nuevo talento (o asociarse con proveedores tecnológicos) se vuelve necesario, pero eso requiere tiempo y recursos. Además, puede haber resistencia al cambio: un técnico de mantenimiento podría mostrarse escéptico ante una IA que le indique cuándo dar servicio a una máquina, especialmente si esto contradice sus años de experiencia o la rutina establecida.

- Alta inversión inicial e incertidumbre en el ROI: Implementar un sistema de manufactura predictiva puede requerir una inversión inicial significativa: en sensores, actualizaciones de red, licencias o suscripciones de software y capacitación de personal. Para los fabricantes pequeños y medianos especialmente, el costo puede ser una barrera importante. Las estimaciones varían, pero una solución totalmente integrada en una planta podría costar cientos de miles o más. Justificar este gasto ante la gerencia a menudo exige demostrar el ROI (retorno de la inversión). Sin embargo, al principio, el ROI puede ser incierto: los ahorros llegan después de la implementación, a veces meses o un año después. Como señaló un experto, “Justificar esta inversión puede requerir cierto nivel de visión sobre los amplios usos y el valor de aprovechar esta visibilidad.” [47] En otras palabras, los líderes deben tener fe en el beneficio a largo plazo. Las empresas más pequeñas con presupuestos ajustados podrían retrasar estos proyectos si no hay resultados rápidos. Afortunadamente, los costos están bajando (gracias a sensores más baratos y servicios en la nube), pero las preocupaciones sobre el costo y el ROI siguen siendo una limitación para la adopción, especialmente fuera de las grandes empresas.

- Silos de datos e interoperabilidad: Incluso si las máquinas son modernas, diferentes marcas o departamentos pueden usar sistemas separados que no se comunican entre sí. Un sistema predictivo funciona mejor cuando puede ver toda la operación (producción, mantenimiento, cadena de suministro, etc.). Si los datos están aislados en diferentes programas (un sistema para datos de control de calidad, otro para registros de mantenimiento, etc.), es difícil integrarlos y obtener una visión holística. Las empresas a menudo deben invertir en middleware o plataformas para unificar estos flujos de datos. Lograr una interoperabilidad fluida entre diferentes equipos y software (posiblemente de distintos proveedores) puede ser técnicamente y, a veces, contractualmente complicado.

- Preocupaciones de ciberseguridad:Conectar fábricas a redes y servicios en la nube introduce riesgos de seguridad que antes no existían. Muchos sistemas industriales eran seguros simplemente porque estaban aislados. Una vez que se conectan para datos de IoT o monitoreo remoto, pueden convertirse en objetivos de ciberataques. Una infección de malware o un hackeo en un sistema de mantenimiento predictivo no es solo un problema de TI: podría interrumpir la producción o dañar equipos. De hecho, los sistemas de automatización industrial han visto un aumento de incidentes cibernéticos en los últimos años [48]. Garantizar una ciberseguridad robusta (cifrado, autenticación, segmentación de red) es un desafío adicional que las empresas deben abordar al implementar IoT e IA en la manufactura [49]. Esto a menudo significa una inversión adicional en herramientas y experiencia en ciberseguridad, y actualizar rigurosamente los sistemas heredados que no fueron diseñados pensando en la seguridad.

- Precisión y confianza en las predicciones: Los modelos predictivos son probabilísticos: pueden advertir sobre una falla con, por ejemplo, un 90% de confianza. Siempre existe la posibilidad de falsas alarmas o problemas no detectados. Al principio, si un sistema da algunas malas predicciones, puede erosionar la confianza entre los ingenieros y operadores. Por ejemplo, si una IA predice incorrectamente que una máquina fallará y se realiza un mantenimiento innecesario, el equipo podría volverse escéptico respecto al sistema. Por el contrario, si no detecta algo y ocurre una avería no prevista, eso es aún peor. Lleva tiempo ajustar los modelos hasta alcanzar una precisión aceptable, y durante ese período, todavía se necesita supervisión humana. Construir confianza en el sistema es tanto un desafío técnico como humano. Están surgiendo técnicas como IA Explicable (XAI) para ayudar con esto, proporcionando razones para las predicciones para que los ingenieros puedan entenderlas [50]. Pero hasta entonces, muchos se preguntarán: “¿Realmente podemos confiar en la computadora?” como un factor limitante.

En resumen, aunque la visión de la manufactura predictiva es atractiva, las empresas deben sortear una serie de problemas prácticos para lograrlo. Necesitan recopilar buenos datos de máquinas posiblemente obsoletas, integrar sistemas dispares, invertir en nueva infraestructura, protegerla de amenazas cibernéticas y llevar a su fuerza laboral en el proceso. Estos desafíos se están abordando gradualmente: por ejemplo, nuevos estándares industriales y gateways IoT están facilitando la integración de sistemas heredados, y están llegando al mercado plataformas más asequibles y escalables. Pero es importante ser consciente de estas limitaciones. Esto previene la sobrevaloración y fomenta la planificación: quienes adoptan con éxito suelen comenzar con pequeños proyectos piloto, resuelven los problemas y se aseguran de contar con el apoyo ejecutivo y equipos multifuncionales para superar estos obstáculos [51]. Con el tiempo, a medida que la tecnología madura y proliferan los casos de éxito, es probable que las barreras para la manufactura predictiva disminuyan.

Noticias y desarrollos actuales (2024–2025)

A partir de 2024–2025, la manufactura predictiva está ganando un impulso significativo y se está volviendo común en muchas industrias. Las noticias y desarrollos recientes destacan algunas tendencias clave:

- Aumento vertiginoso de la adopción de IA en fábricas: En los últimos años se ha visto una explosión en la adopción de IA en el piso de fábrica. Para 2024, se estima que el 86% de las instalaciones de manufactura estaban implementando soluciones de IA, frente a solo el 26% en 2022 [52]. Este salto asombroso (capturado por un estudio de Deloitte China) muestra que lo que antes era experimental ahora es casi común. Los fabricantes están aplicando la IA para el mantenimiento predictivo, control de calidad, pronóstico de la demanda y más. La mentalidad está cambiando de “¿deberíamos usar IA?” a “¿qué tan rápido podemos escalar los proyectos impulsados por IA?”. Las encuestas de la industria también reflejan este cambio: la mayoría de los directores generales de manufactura ahora ven las inversiones digitales y en IA como esenciales para mantenerse competitivos [53]. Esencialmente, estamos en una fase en la que las tecnologías inteligentes y predictivas son una necesidad competitiva más que un lujo [54].

- Fábricas Faro Globales e Historias de Éxito: La Red Global de Fábricas Faro (GLN, por sus siglas en inglés) del Foro Económico Mundial – una comunidad de las fábricas más avanzadas del mundo – ha estado mostrando lo que la manufactura moderna impulsada por IA puede lograr. A finales de 2024, la GLN añadió 22 nuevos sitios, todos ejemplificando un uso intensivo de IA, aprendizaje automático y gemelos digitales [55]. Estas fábricas líderes, de sectores como la electrónica y la farmacéutica, sirven como pruebas reales. Por ejemplo, un sitio Faro de la empresa de electrónica Siemens reportó el uso de aprendizaje automático para aumentar significativamente el rendimiento de primera pasada en la producción de placas de circuito [56]. En un Faro farmacéutico, AstraZeneca describió cómo la IA generativa y los gemelos digitales redujeron a la mitad los tiempos de desarrollo y disminuyeron algunos tiempos de preparación de documentos en un 70% [57] [58]. Estos ejemplos, citados frecuentemente en medios de la industria, demuestran que las herramientas predictivas y de IA no son solo teoría: están generando resultados sorprendentes en este momento. También señalan nuevas fronteras, como el uso de IA generativa (GenAI) para acelerar trámites regulatorios o diseñar virtualmente la disposición de fábricas [59] [60].

- Integración de análisis de la cadena de suministro: Un desarrollo notable es la combinación de la manufactura predictiva con la inteligencia de la cadena de suministro, a veces llamada “cadena de suministro predictiva.” En 2024 y hacia 2025, los fabricantes han estado trabajando para usar IA no solo para gestionar lo que sucede dentro de la planta, sino también para responder a factores externos. Por ejemplo, las empresas automotrices están incorporando cada vez más datos en tiempo real de la cadena de suministro e incluso factores de riesgo geopolítico en su planificación de producción [61] [62]. Si un sistema de IA prevé una escasez de un componente clave (debido, por ejemplo, a un problema con un proveedor o un retraso en un puerto), puede recomendar ajustar el calendario de producción de la fábrica o buscar piezas alternativas. Este tipo de capacidad predictiva de extremo a extremo – desde materias primas hasta productos terminados – se está volviendo más viable gracias a una mejor integración de datos. El resultado es una operación manufacturera más resiliente que puede mitigar preventivamente las interrupciones en el suministro y evitar tiempos muertos esperando piezas.

- Inversiones y crecimiento del mercado: El mercado de tecnología de manufactura predictiva está en auge. Grandes empresas industriales como Siemens, ABB y GE están invirtiendo recursos en productos habilitados con IA para la manufactura, y las startups en este sector están atrayendo financiamiento serio. Entre 2022 y 2024, se invirtieron más de 2.100 millones de dólares en capital de riesgo en startups de automatización e IA industrial [63]. De manera reveladora, las plataformas de ejecución de manufactura (MES) basadas en IA – que a menudo incluyen análisis predictivo – representaron más del 26% de toda la financiación de startups relacionadas con automatización en ese periodo [64]. Los inversores apuestan esencialmente a que los sistemas predictivos serán estándar en las fábricas del futuro. En el lado del mercado, los analistas proyectan un crecimiento de dos dígitos. Un análisis de mercado destacó que el mercado de mantenimiento predictivo y salud de máquinas está creciendo ~26% anualmente, alcanzando decenas de miles de millones de dólares [65]. Todo esto también está respaldado por el apoyo gubernamental: muchas iniciativas nacionales (como subvenciones para “manufactura inteligente” o incentivos de Industria 4.0) fomentan específicamente la adopción de tecnologías de IA y predictivas. Por ejemplo, los programas Horizon de la UE han financiado miles de proyectos de digitalización industrial [66].

- Emergencia de los conceptos de la Industria 5.0: Alrededor de 2024, el término Industria 5.0 ha ganado fuerza, señalando el próximo capítulo después de la Industria 4.0. Uno de los temas clave de la Industria 5.0 es la fabricación centrada en el ser humano y predictiva. No se trata de reemplazar a los humanos, sino de empoderar a los trabajadores con herramientas avanzadas. Los expertos describen la Industria 5.0 como “armonización—entre humanos y máquinas”, donde los sistemas inteligentes trabajan junto a personas capacitadas [67]. En esta visión, la analítica predictiva asiste la toma de decisiones humanas y se encarga de la supervisión rutinaria, mientras que los humanos se enfocan en la creatividad, la resolución de problemas y la supervisión. Por ejemplo, una IA podría predecir un problema en un equipo y recomendar una solución, y un técnico humano utiliza esa información junto con su experiencia para abordarlo. Estamos viendo señales tempranas de esto en 2024–2025 con muchas empresas enfatizando la capacitación de la fuerza laboral aumentada – enseñando al personal a trabajar con recomendaciones de IA, y usando robots colaborativos (cobots) en las líneas de producción que ajustan sus acciones basadas en IA pero aún bajo supervisión humana [68]. La Industria 5.0 también enfatiza la sostenibilidad y la resiliencia, y la fabricación predictiva juega un papel allí al optimizar el uso de recursos y anticipar interrupciones (haciendo que todo el sistema sea más robusto).

- Avances en tecnología (IA y gemelos digitales): En el frente tecnológico, hay mejoras continuas. Los algoritmos de IA están mejorando en tareas predictivas: los modelos de aprendizaje profundo pueden detectar patrones aún más sutiles, y se están probando nuevos enfoques como el aprendizaje por refuerzo para permitir que la IA “aprenda” configuraciones óptimas de procesos mediante prueba y error en simulaciones [69]. Las herramientas de IA explicable se están integrando para que los sistemas predictivos puedan explicar su razonamiento – una demanda creciente especialmente en industrias reguladas (por ejemplo, explicar por qué una IA marcó un lote de medicamentos por posible riesgo de calidad) [70]. La tecnología de gemelos digitales también es más avanzada y accesible en 2025. Las empresas están creando gemelos más completos no solo de máquinas individuales, sino de líneas de producción enteras e incluso redes de suministro, permitiendo una forma de “fabricación predictiva virtual” para probar cambios en silico antes de implementarlos en la planta [71]. También vemos que se está explorando el aprendizaje federado – una técnica donde varias fábricas o sitios mejoran colaborativamente un modelo predictivo sin compartir datos sensibles, útil para empresas con muchas plantas o consorcios industriales que desean compartir conocimientos [72]. Estas tendencias tecnológicas indican que las herramientas de fabricación predictiva se están volviendo más sofisticadas, precisas y fáciles de implementar.

- Ejemplos actuales notables: Para ilustrar los desarrollos de 2024–2025, considere algunos fragmentos de noticias:

- Automotriz: Un informe de febrero de 2025 señaló que los fabricantes de automóviles están adoptando fábricas “hiperconectadas” con toma de decisiones impulsada por IA en todos los niveles [73]. Ford, por ejemplo, ha estado expandiendo el mantenimiento predictivo en sus plantas tras pilotos exitosos, y también están usando IA para ajustar dinámicamente la producción según las fluctuaciones de la demanda del consumidor (como cambiar rápidamente la mezcla de producción de SUV vs sedán en función de datos de ventas en tiempo real).

- Farmacéutica/Salud: La manufactura continua (un método más reciente en la industria farmacéutica) combinada con control predictivo ha sido noticia, ya que demostró su valor durante la distribución de vacunas contra el COVID-19 y continúa aplicándose a otros medicamentos. En 2024, la FDA y los reguladores alentaron a las empresas farmacéuticas a adoptar más monitoreo en tiempo real y garantías de calidad predictivas, lo que significa que el apoyo regulatorio para estas innovaciones es fuerte (ya que puede mejorar la confiabilidad del suministro de medicamentos).

- Industria pesada: El sector energético en 2024 vio que la analítica predictiva es vital en la gestión de parques eólicos y solares: los principios de manufactura predictiva se extienden a la predicción de mantenimiento para equipos de producción de energía. Por ejemplo, los fabricantes de turbinas eólicas usan gemelos digitales de turbinas para predecir fallas y programar el servicio cuando se pronostica poco viento (minimizando la pérdida de generación eléctrica). Esto fue destacado como una mejor práctica en conferencias de energía.

- Política y fuerza laboral: Para 2025, también vemos iniciativas laborales como programas de recapacitación. Países como Alemania y Corea del Sur, conocidos por su manufactura, han lanzado programas para mejorar las habilidades de los trabajadores en análisis de datos e IA, reconociendo que los trabajadores de las fábricas del mañana necesitarán trabajar junto a herramientas de IA. La narrativa ha cambiado del miedo a la automatización a la colaboración, una tendencia reflejada en numerosos paneles e entrevistas con líderes de la industria en 2024.

En resumen, el estado actual (2024–25) puede describirse como la manufactura predictiva alcanzando su punto máximo. Los niveles de adopción son altos y siguen creciendo, las historias de éxito abundan, y el ecosistema (proveedores, inversores, gobiernos) está fomentando activamente estas tecnologías. Las fábricas de hoy son mucho más “inteligentes” que las de hace apenas cinco años, y casi cada mes leemos titulares sobre avances impulsados por IA en la manufactura. La conversación se ha desplazado a escalar estas soluciones y asegurar que se usen de manera ética y segura, en lugar de cuestionar su viabilidad. Es un momento emocionante en el que la tan anunciada “fábrica del futuro” se está convirtiendo en realidad.

Citas de expertos y líderes de la industria

Para entender el impacto de la manufactura predictiva, es útil escuchar a quienes lideran el cambio, ya sea en tecnología o en la planta de producción. Aquí hay algunas ideas de expertos reconocidos y líderes de la industria sobre esta tendencia:

- Andrew Ng (Pionero de la IA): “Estamos haciendo esta analogía de que la IA es la nueva electricidad. La electricidad transformó industrias: agricultura, transporte, comunicación, manufactura.” [74] (Ng enfatiza que la IA – el núcleo de la manufactura predictiva – será tan transformadora para las fábricas como lo fue la electrificación hace más de un siglo.)

- Stephan Schlauss (Director Global de Manufactura, Siemens AG): “En Siemens, experimentamos el impacto transformador de la IA en la manufactura a diario, aumentando la productividad, eficiencia y sostenibilidad… La IA es una parte crucial de nuestra visión para el metaverso industrial.” [75] (Un ejecutivo de manufactura destaca que las tecnologías predictivas impulsadas por IA ya están generando grandes mejoras y son centrales para el futuro de la manufactura en su empresa.)

- Mark Wheeler (Director de Soluciones de Cadena de Suministro, Zebra Technologies): “Al monitorear los datos de manera regular, el fabricante está en posición de corregir una anomalía antes de que realmente impacte la calidad del producto, la tasa de rendimiento u otro resultado crítico.” [76] (Un experto en tecnología industrial explica la esencia de la manufactura predictiva: detectar problemas lo suficientemente temprano para prevenir cualquier efecto negativo, lo que resume la propuesta de valor.)

- Mats Samuelsson (CTO, Triotos/AWS IoT Solutions): “La combinación de nuevas tecnologías IoT más mejoras en aprendizaje automático, analítica e IA [es] un cambio radical. Se combinarán con … tecnologías de control para mejoras constantes en cómo se planifica y opera la manufactura. La pregunta es qué estrategias adoptarán las empresas para aprovechar de manera rentable las oportunidades, como la manufactura predictiva, que el IoT está haciendo posible.” [77] (Un director de tecnología subraya que los avances recientes hacen factible la manufactura predictiva, y ahora depende de las empresas aprovechar estratégicamente estas oportunidades.)

Estas citas capturan el sentir de la industria. Los líderes están viendo cambios notables en productividad y eficiencia gracias a la IA (como señala Schlauss), y expertos tecnológicos como Wheeler y Samuelsson destacan el poder preventivo y proactivo de los datos, transformando la manufactura de una reacción ante problemas a un proceso controlado y optimizado. La famosa cita de Andrew Ng ofrece una perspectiva general: así como la electrificación revolucionó las fábricas en el pasado, los sistemas predictivos impulsados por IA están listos para revolucionarlas en el presente y el futuro.

Perspectivas y tendencias futuras

De cara al futuro, la manufactura predictiva está lista para volverse aún más poderosa y ubicua. Aquí hay algunas tendencias y posibilidades futuras a medida que avanzamos hacia mediados de la década de 2020 y más allá:

- De lo predictivo a lo prescriptivo y la autonomía: Hasta ahora, muchos sistemas han sido predictivos: alertan a los humanos sobre eventos probables. El siguiente paso es la manufactura prescriptiva, donde los sistemas no solo predicen problemas, sino que también recomiendan o inician automáticamente las acciones a tomar. En el futuro, la IA podría no solo decirte que una máquina probablemente fallará en 10 horas, sino también programar al equipo de mantenimiento, volver a pedir la pieza de repuesto necesaria y ajustar el calendario de producción, todo de forma autónoma. Ya vemos indicios de esto: algunos sistemas avanzados pueden ajustar automáticamente los parámetros de la máquina en tiempo real para evitar desviaciones de calidad [78]. A medida que crece la confianza en la IA, es posible que se delegue más toma de decisiones a las máquinas en tiempo real, con humanos supervisando múltiples procesos a través de paneles de control. Las líneas de producción totalmente autónomas están en el horizonte, donde robots y máquinas impulsados por IA se auto-optimizan continuamente, manejando variaciones sin intervención manual [79]. Esto no significa que los humanos queden fuera del panorama, sino que asumen roles de mayor nivel (orquestando el sistema, gestionando excepciones y tareas de mejora continua). La “fábrica sin luces” (totalmente automatizada) ha sido una palabra de moda; la inteligencia predictiva y prescriptiva podría finalmente hacerla una realidad segura en ciertos sectores.

- Industria 5.0 centrada en el ser humano: Paradójicamente, incluso cuando la automatización aumenta, el papel de los humanos seguirá siendo vital e incluso más especializado en la era de la Industria 5.0. La tendencia futura es la colaboración entre humanos e IA: aprovechar lo mejor de ambos. Las tareas rutinarias y la monitorización serán gestionadas por la IA, liberando a los humanos para centrarse en la resolución creativa de problemas, el diseño y la supervisión. Los trabajadores tendrán “copilotos” de IA en cierto sentido: dispositivos portátiles o interfaces de RA (realidad aumentada) podrían dar a los técnicos información predictiva instantánea mientras caminan por la fábrica (por ejemplo, gafas de RA que resalten qué máquina probablemente necesitará atención hoy, según los datos). La recapacitación y mejora de habilidades de la fuerza laboral es una tendencia clave: las empresas e instituciones educativas formarán cada vez más a las personas en alfabetización de datos y en cómo interpretar los resultados de la IA. En lugar de que los operarios revisen manualmente cada producto, los operadores del mañana podrían gestionar una flota de sensores e interpretar las predicciones de calidad de la IA, investigando solo cuando el sistema detecte anomalías. Se espera que esta interacción conduzca a trabajos más satisfactorios, donde los trabajadores estén menos atados a tareas manuales repetitivas y más involucrados en el pensamiento estratégico, apoyados por la IA. La Industria 5.0 también enfatiza la sostenibilidad y los objetivos sociales, por lo que la manufactura predictiva se ajustará no solo para optimizar las ganancias, sino también para minimizar el impacto ambiental y la eficiencia energética (por ejemplo, gestión predictiva de energía para reducir el consumo cuando sea posible).

- IA Explicable y Confiable: A medida que los modelos predictivos se integran profundamente en la manufactura, la explicabilidad y la confianza serán cruciales. Los reguladores y las partes interesadas exigirán que las decisiones de IA en industrias críticas (farmacéutica, seguridad automotriz, etc.) sean transparentes. Podemos esperar un uso generalizado de IA Explicable (XAI) para que, ante cualquier predicción (por ejemplo, “este lote de medicina podría estar fuera de especificación”), el sistema pueda resaltar qué factores o lecturas de sensores llevaron a esa conclusión [80]. Esto acelerará la aceptación de la IA porque los ingenieros y gerentes de calidad podrán verificar y entender el razonamiento, facilitando la acción basada en las recomendaciones de la IA. También es probable que se desarrollen estándares y certificaciones para modelos predictivos (de manera análoga a los estándares ISO) para asegurar que cumplan con criterios de confiabilidad y seguridad. En el futuro, las empresas podrían certificar sus modelos de IA de la misma manera que lo hacen con los equipos, para demostrar que cuentan con sistemas predictivos robustos, libres de sesgos y seguros.

- Escalando a lo largo de la cadena de suministro: La manufactura predictiva del futuro se extenderá más allá de fábricas individuales hacia redes de suministro completas. Esto implica compartir datos entre empresas de manera segura para permitir la optimización de extremo a extremo. Conceptos como aprendizaje federado apuntan a esto, donde varias plantas o empresas colaboran para entrenar mejores modelos sin exponer sus datos en bruto [81]. Imagina que todos los proveedores de un fabricante de automóviles compartan ciertos datos de desempeño para que una IA central pueda predecir retrasos en el suministro o problemas de calidad con meses de anticipación, beneficiando a todos en la cadena. Podríamos ver el surgimiento de plataformas o consorcios que agrupen datos para beneficios predictivos mutuos (por ejemplo, un consorcio de proveedores aeroespaciales y OEMs usando un sistema predictivo conjunto para detectar cualquier problema de producción temprano, evitando así retrasos en la entrega de aviones). Blockchain o tecnología similar podría usarse para garantizar la confianza y seguridad en el intercambio de datos. En esencia, la fábrica del futuro no es una isla; es un nodo en una red inteligente y predictiva de manufactura donde la información fluye libremente (con los permisos adecuados) para optimizar todo el ecosistema.

- Ecosistemas avanzados de simulación y gemelos digitales: Se espera que los gemelos digitales se vuelvan aún más sofisticados. Para 2030, podríamos tener ecosistemas de gemelos digitales a gran escala donde cada parte significativa del proceso de fabricación tenga un homólogo virtual interconectado. Esto podría permitir algo parecido a un “bucle de mejora continua en el ciberespacio.” Por ejemplo, antes de que cualquier cambio —ya sea la introducción de un nuevo producto, un ajuste de proceso o un procedimiento de mantenimiento— se implemente en la realidad, será probado extensamente en el ámbito digital mediante simulaciones que incorporan análisis predictivos. A medida que la potencia de cómputo y la IA mejoren, estas simulaciones serán extremadamente precisas. Los futuros gemelos digitales podrían incorporar no solo datos de física e ingeniería, sino también factores económicos y medioambientales, proporcionando un entorno integral para predecir los resultados de las decisiones. Una tendencia tangible es el uso de IA generativa para el diseño de fábricas: la IA podría generar automáticamente diseños óptimos de fábricas o flujos de trabajo de procesos en el espacio digital, que los ingenieros luego pueden perfeccionar [82]. Esto podría reducir drásticamente el tiempo y el costo de reconfigurar las líneas de producción para nuevos productos, ya que la mayoría de los problemas se resuelven virtualmente de antemano.

- Integración de tecnologías emergentes: La década de 2020 también verá que la manufactura predictiva se beneficie de otras tecnologías emergentes. Por ejemplo, la computación cuántica —aunque aún incipiente— podría algún día manejar problemas de optimización increíblemente complejos en la fabricación mucho más rápido que las computadoras clásicas, mejorando potencialmente el entrenamiento de modelos predictivos o las predicciones de la cadena de suministro. La conectividad 5G y más allá hará que el intercambio de datos en tiempo real sea más fluido, permitiendo la coordinación casi instantánea entre máquinas y la IA en la nube. Los chips de IA en el borde y los sensores inteligentes probablemente se volverán más baratos y potentes, lo que significa que incluso los pequeños fabricantes podrán poner inteligencia en cada máquina. Los avances en robótica (especialmente los robots colaborativos) combinados con IA harán que las fábricas sean más flexibles: las líneas de producción podrán cambiar de tarea sobre la marcha basándose en conocimientos predictivos (por ejemplo, si cambia la previsión de demanda, una línea de robots podría reconfigurarse automáticamente para producir una variante diferente de producto). Finalmente, los objetivos de manufactura verde pueden llevar a que los sistemas predictivos se centren en métricas de sostenibilidad: podríamos ver IA que prediga las emisiones de carbono o los patrones de consumo energético y sugiera cómo reducirlos manteniendo la producción.

- Brecha creciente entre líderes y rezagados: Un resultado probable de estas tendencias es que las empresas que inviertan temprano y profundamente en manufactura predictiva continuarán superando a aquellas que no lo hagan. Como señaló un análisis, “la brecha entre líderes y rezagados probablemente se ampliará”, y quienes hayan construido culturas sólidas basadas en datos capitalizarán las innovaciones más rápido [83]. Esto podría significar que, para finales de la década, el panorama manufacturero podría reorganizarse significativamente, similar a cómo algunas empresas que adoptaron la automatización o los principios lean antes ganaron cuota de mercado. Podríamos ver a algunos fabricantes tradicionalmente dominantes tener dificultades si no se adaptan, mientras que actores más nuevos o pequeños los superan por ser ágiles y expertos en tecnología. En esencia, la manufactura predictiva podría ser un gran igualador (reduciendo, por ejemplo, las ventajas de costos laborales al optimizar en todas partes), pero también un diferenciador para quienes la ejecuten mejor.

- Impactos sociales y económicos: A un nivel más amplio, si la manufactura predictiva se generaliza, los consumidores podrían disfrutar de productos más baratos y confiables porque las fábricas serán más eficientes y desperdiciarán menos. La personalización podría volverse más factible: dado que los sistemas predictivos pueden manejar la complejidad, las fábricas podrían operar lotes más pequeños adaptados a necesidades específicas sin penalizaciones de costo, anunciando una era de personalización masiva. Económicamente, la manufactura podría volverse más resiliente ante choques (como pandemias o crisis de suministro) gracias a la agilidad obtenida de los conocimientos predictivos. Sin embargo, la dinámica laboral cambiará: habrá una alta demanda de trabajadores calificados que puedan gestionar operaciones impulsadas por IA, lo que podría crear una escasez de talento hasta que la educación se ponga al día. Los gobiernos podrían apoyar esta transición con programas de capacitación y estableciendo directrices para la ética de la IA en la industria. Es probable que veamos la manufactura destacada como una carrera de alta tecnología para atraer nuevo talento versado tanto en ingeniería como en ciencia de datos.

En conclusión, el futuro de la manufactura predictiva es sumamente prometedor. Nos dirigimos hacia fábricas inteligentes, ágiles y profundamente integradas con sistemas digitales. Funcionarán principalmente con datos, aprendiendo y mejorando continuamente. Como resumió un informe, los fabricantes enfrentan una elección clara: “adoptar capacidades predictivas basadas en datos como competencia central o arriesgarse a quedarse atrás.” [84] Las empresas que desarrollen esas capacidades ahora liderarán la próxima era industrial. Si la trayectoria actual se mantiene, en una década podríamos mirar atrás y resultarnos difícil imaginar cómo las fábricas funcionaban sin predecir y optimizar todo en tiempo real. La combinación de la creatividad humana con la inteligencia de las máquinas permitirá alcanzar niveles de eficiencia, calidad y capacidad de respuesta que antes eran inalcanzables, revolucionando verdaderamente la forma en que fabricamos todo.

Fuentes:

- Glosario de Germanedge – Definición de Predictive Manufacturing [85]

- Avnet Silica (2021) – “Predictive Manufacturing: El futuro de la fabricación” [86]

- IoT For All (dic. 2024) – Estadísticas del informe de PwC sobre los beneficios del mantenimiento predictivo [87]

- World Economic Forum (oct. 2024) – “Cómo la IA está transformando la planta de producción” [88] [89]

- Factory AI Blog (dic. 2024) – “Manufactura en movimiento: Observaciones 2024” [90] [91]

- MarketReportsWorld (2024) – Mercado de soluciones de automatización, financiación de startups y resultados [92]

- RTInsights (feb. 2025) – “Cambios en la fábrica inteligente en 2025” [93] [94]

- NumberAnalytics (mar. 2025) – “5 estadísticas sobre el impacto del modelado predictivo en la manufactura” [95]

- Reliabilityweb (2017) – “Manufactura predictiva en la Industria 4.0” (evolución y concepto) [96]

- WEF Global Lighthouse Network Insights (2024) – Ejemplos de la industria de Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – Caso de estudio de BMW sobre mantenimiento predictivo [98]

- NumberAnalytics (2025) – Casos de estudio de BMW, GM, Samsung, Foxconn [99]

- Zededa (2022) – “Impulsar la eficiencia… con manufactura predictiva” (beneficios y seguridad) [100] [101]

- Deloitte 2025 Outlook – Adopción de IA y GenAI en la manufactura [102]

- Cita del CTO de Triotos en Avnet Silica (2021) [103]

- Cita de Zebra Technologies en Avnet Silica (2021) [104]

- Andrew Ng vía BrainyQuote [105]

- Siemens (Schlauss) vía WEF [106]

- Blog de Factory AI – Predicción de la Industria 5.0 [107]

- NumberAnalytics – El 78% de los ejecutivos considera la predicción como una necesidad [108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com