- La produzione predittiva utilizza dati e intelligenza artificiale per prevedere eventi nella produzione e intervenire prima che si verifichino problemi, estendendo la manutenzione predittiva per ottimizzare l’intera operatività.

- Negli anni 2010, l’Industria 4.0 e le fabbriche abilitate all’IoT con macchine auto-consapevoli che segnalano il proprio stato hanno posto le basi per la produzione predittiva.

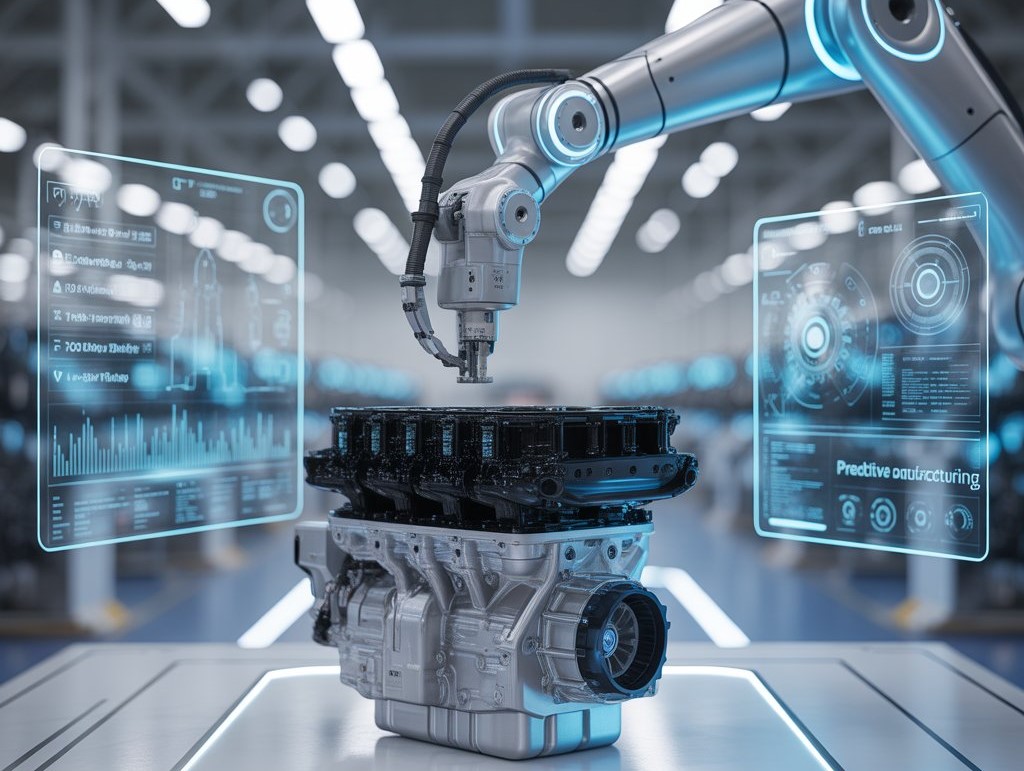

- Lo stack tecnologico principale include sensori Industrial IoT, piattaforme cloud di big data, AI/ML, gemelli digitali ed edge computing per abilitare decisioni in tempo reale.

- BMW ha ridotto del 31% le rilavorazioni legate alla qualità nel primo anno implementando l’analisi predittiva della qualità su centinaia di fasi di assemblaggio.

- Samsung ha ottenuto una riduzione del 35% nella variazione di resa nella fabbricazione di semiconduttori applicando il deep learning ai dati di processo.

- Le linee di assemblaggio degli iPhone di Foxconn hanno registrato una riduzione del 47% dei guasti sul campo dopo l’integrazione dell’analisi predittiva con i dati di ispezione visiva.

- General Motors ha utilizzato modelli predittivi per prevedere i guasti alle attrezzature fino a tre settimane in anticipo con oltre l’85% di accuratezza, riducendo i fermi non programmati del 40% negli impianti pilota.

- AstraZeneca ha dimezzato i tempi di sviluppo utilizzando la modellazione predittiva guidata dall’IA e i gemelli digitali di processo per ottimizzare la produzione di farmaci.

- Entro il 2024, circa l’86% degli impianti produttivi stava implementando soluzioni di IA, rispetto al 26% nel 2022, e alla fine del 2024 sono stati aggiunti 22 nuovi siti Global Lighthouse Network.

- L’Industria 5.0 enfatizza la collaborazione uomo-macchina con l’IA, la formazione aumentata della forza lavoro, i cobot e la sostenibilità nella fabbrica del futuro.

Definizione e panoramica della produzione predittiva

La produzione predittiva si riferisce all’uso di dati e analisi avanzate per prevedere eventi nella produzione e agire prima che si verifichino problemi. In termini semplici, le fabbriche raccolgono dati da macchinari e processi, li analizzano con algoritmi di IA (intelligenza artificiale) e prevedono problemi o risultati in anticipo [1]. Questo approccio nasce dalla manutenzione predittiva – la pratica di anticipare i guasti delle apparecchiature – ed estende l’idea a tutte le operazioni. Invece di reagire ai guasti delle macchine o ai difetti di qualità, la produzione predittiva consente alle aziende di correggere le anomalie prima che influenzino la qualità del prodotto, la resa o i tempi di fermo [2]. Ad esempio, monitorando continuamente i dati dei sensori, un produttore può rilevare una leggera vibrazione o un picco di temperatura in una macchina e intervenire prima che causi un guasto. Come spiega un esperto del settore, “Monitorando regolarmente i dati, il produttore è in grado di correggere un’anomalia prima che abbia effettivamente un impatto sulla qualità del prodotto, sul tasso di resa o su un altro risultato critico.” [3] In sostanza, la produzione predittiva significa fabbriche che possono ‘vedere il futuro’ – utilizzando IA e analisi per prevedere e prevenire problemi, ottimizzare la produzione e persino adattarsi in modo proattivo ai cambiamenti di domanda e offerta [4]. Questo approccio proattivo e guidato dai dati sta trasformando il modo in cui vengono realizzati i prodotti ed è una parte fondamentale del movimento delle smart factory di oggi.

Contesto storico ed evoluzione del concetto

La produzione manifatturiera si è evoluta attraverso molte fasi: dalla produzione di massa dell’era di Henry Ford, alle tecniche di lean manufacturing e Six Sigma della fine del XX secolo, fino all’elevata automazione dei primi anni 2000. Negli anni 2010, il settore è entrato nell’era di Industry 4.0, caratterizzata da trasformazione digitale, connettività e dati. La produzione predittiva è emersa come il passo logico successivo in questa evoluzione, guidata dalla necessità di gestire incertezze e inefficienze che i metodi tradizionali non potevano affrontare completamente [5]. Ricercatori e leader del settore hanno iniziato a promuovere le “fabbriche predittive” nei primi anni 2010 come la prossima trasformazione per la competitività [6]. L’idea era che, con la proliferazione di sensori e dell’Internet of Things (IoT), i produttori potessero raccogliere enormi quantità di dati dalle macchine e, grazie ai progressi della data science e del machine learning, trasformare questi dati in previsioni. L’adozione massiccia dell’IoT nella produzione ha posto le basi per la produzione predittiva attraverso la creazione di reti di sensori intelligenti e macchine connesse [7]. In una fabbrica predittiva, le macchine acquisiscono capacità di “autoconsapevolezza”: segnalano continuamente il loro stato e le analisi predicono guasti o problemi di qualità prima che si verifichino [8]. Questo concetto rappresentava un passaggio dalle precedenti strategie reattive o persino preventive a un vero approccio orientato al futuro. Come affermato in un articolo, “l’industria manifatturiera deve fare il salto e trasformarsi in produzione predittiva” per ottenere trasparenza sulle incertezze e prendere decisioni più informate [9]. Nell’ultimo decennio, con la crescita della potenza di calcolo e la disponibilità di dati, la produzione predittiva è passata da un concetto futuristico a una realtà pratica in molti impianti.Tecnologie chiave coinvolte

La produzione predittiva si basa sulla convergenza di tecnologie all’avanguardia che consentono la raccolta dei dati, l’analisi e l’azione reattiva. Alcuni dei principali elementi costitutivi includono:

- Sensori Industriali IoT (Internet of Things): Piccoli sensori e dispositivi collegati alle macchine raccolgono dati in tempo reale come temperatura, vibrazione, pressione o velocità. Questi dispositivi IoT collegano le apparecchiature a Internet, fornendo un flusso continuo di informazioni sul processo produttivo. Questo flusso costante di dati è la materia prima per l’analisi predittiva [10].

- Big Data e Cloud Computing: Il volume di dati nelle fabbriche moderne è enorme: le macchine possono generare terabyte di informazioni. Il cloud computing fornisce lo spazio di archiviazione e la potenza di calcolo per aggregare e gestire questi “big data”. Le piattaforme cloud avanzate e i data lake permettono ai produttori di conservare anni di dati storici e di eseguire analisi complesse su di essi. Questo rende possibile individuare schemi e tendenze che gli esseri umani potrebbero non notare.

- AI e Machine Learning:L’intelligenza artificiale (AI), in particolare gli algoritmi di machine learning, è il cervello della produzione predittiva. I modelli di AI apprendono dai dati storici cosa significa un funzionamento “normale” rispetto ai segnali che precedono un guasto o un difetto. Allenandosi su questi schemi, l’AI può prevedere eventi futuri – ad esempio, identificando anomalie sottili nei dati dei sensori che indicano che un componente si consumerà presto. “Tecnologie all’avanguardia come il machine learning…stanno guidando l’eccellenza operativa di nuova generazione”, alimentando queste intuizioni predittive [11].

- Gemelli Digitali: Un gemello digitale è una replica virtuale di un oggetto fisico o di un processo. Nella produzione, i gemelli digitali simulano macchinari, linee di produzione o persino intere fabbriche tramite software. Consentono agli ingegneri di testare scenari “what if” e prevedere risultati senza interrompere la produzione reale [12]. Ad esempio, un gemello digitale di una linea di produzione può essere utilizzato per prevedere come la modifica di un’impostazione influenzerà la produzione o la qualità. Questa tecnologia, combinata con l’AI, aiuta a ottimizzare i processi e a prevedere problemi in un ambiente virtuale privo di rischi.

- Edge Computing: Mentre il cloud computing gestisce l’analisi su larga scala, l’edge computing porta l’elaborazione più vicino alle macchine sul pavimento della fabbrica. Dispositivi edge specializzati o server locali elaborano i dati direttamente dove vengono prodotti, consentendo decisioni in una frazione di secondo. Questo è fondamentale per risposte in tempo reale – ad esempio, un sistema AI edge può regolare istantaneamente i parametri di una macchina quando rileva un segnale di anomalia, senza attendere l’invio dei dati al cloud. Elaborando i dati localmente con una latenza ultra-bassa, l’edge computing permette correzioni immediate (come un robot che corregge l’allineamento quando un sensore rileva una deviazione) [13].

- Connettività e Integrazione: Tecnologie come il 5G e le reti avanzate garantiscono che tutti questi componenti comunichino in modo rapido e affidabile. Le fabbriche moderne utilizzano piattaforme unificate (ad esempio, i Sistemi di Esecuzione della Produzione potenziati con l’IA) per integrare i dati IoT con la tecnologia operativa tradizionale. Secondo una fonte, le piattaforme industriali di aziende come PTC, Siemens e GE offrono ambienti comuni per raccogliere e analizzare i dati di produzione, spesso dotati di connettori per apparecchiature legacy e strumenti di visualizzazione per i responsabili di reparto [14]. Questa integrazione è fondamentale affinché le intuizioni dell’IA possano innescare direttamente azioni nel mondo fisico (come ordinare un intervento di manutenzione o modificare un programma di produzione).

Tutte queste tecnologie lavorano in sinergia. L’IoT fornisce occhi e orecchie, raccogliendo dati da ogni angolo della produzione. Le piattaforme di big data e le infrastrutture cloud sono la memoria, archiviando ed elaborando numeri su larga scala. L’IA e il machine learning sono il cervello analitico, apprendendo dai dati e facendo previsioni. I gemelli digitali sono il laboratorio di prova, simulando scenari per l’ottimizzazione. L’edge computing è il riflesso, consentendo risposte rapide sul campo. E la connettività avanzata collega tutto in un sistema intelligente e coeso [15]. Insieme, trasformano una fabbrica tradizionale in una fabbrica intelligente e predittiva capace di anticipare e adattarsi ai problemi in tempo reale.

Principali casi d’uso e applicazioni industriali

La produzione predittiva viene applicata in una vasta gamma di settori, praticamente ovunque siano coinvolte apparecchiature o processi complessi. Ecco alcuni dei principali casi d’uso ed esempi di settore:

- Produzione automobilistica: Le fabbriche di automobili stanno adottando tecnologie predittive per evitare costosi fermi delle linee di assemblaggio e garantire la qualità. I produttori di auto utilizzano la manutenzione predittiva su robot e macchinari per prevedere i guasti – ad esempio, analizzando vibrazioni e calore nei robot di saldatura per programmare le riparazioni prima che un guasto fermi la linea. BMW è un esempio di azienda che utilizza una piattaforma cloud per prevedere anomalie nei suoi processi produttivi. Integrando sensori, analisi dei dati e IA, il sistema BMW può prevedere i guasti delle apparecchiature e ottimizzare i programmi di manutenzione “in linea con lo stato effettivo del sistema.” Questo approccio ha aiutato a prevenire i tempi di inattività della produzione e a migliorare la produttività complessiva negli stabilimenti BMW di tutto il mondo [16]. Il settore automobilistico utilizza anche l’analisi predittiva per il controllo qualità: se i modelli nei dati dei sensori mostrano che un determinato utensile sta uscendo dalla tolleranza, il sistema lo segnala così da poter intervenire prima che venga prodotta una partita di pezzi difettosi. Inoltre, la previsione predittiva della domanda alimentata dall’IA aiuta i produttori di auto ad allineare la produzione alle tendenze di mercato, regolando la produzione in modo proattivo invece di reagire in ritardo ai dati di vendita [17].

- Aerospaziale e Difesa: Nella produzione aerospaziale, l’attenzione alla sicurezza e alla precisione è fondamentale. Le aziende utilizzano modelli predittivi per garantire la qualità di componenti di alto valore (come pale di turbine o parti strutturali in composito). Ad esempio, i sistemi predittivi possono monitorare i processi di polimerizzazione dei componenti in fibra di carbonio e prevedere se un pezzo potrebbe avere difetti non visibili, consentendo correzioni in tempo reale. Esistono grandi progetti di ricerca, come il progetto CAELESTIS dell’UE, per sviluppare un ecosistema di simulazione e produzione predittiva iperconnesso per i velivoli di nuova generazione [18]. Questo comporta il collegamento tra progettazione e produzione tramite gemelli digitali e modelli probabilistici – in sostanza, prevedendo come le scelte progettuali si rifletteranno nella produzione e come le variazioni produttive potrebbero influenzare le prestazioni. L’obiettivo è individuare i problemi già nelle fasi iniziali di progettazione o produzione, riducendo costosi rifacimenti e test. Nel settore della difesa, i produttori utilizzano la manutenzione predittiva sulle apparecchiature di produzione per massimizzare l’operatività quando aumentano la produzione di hardware militare, e simulano la produzione di nuovi materiali per prevedere le criticità prima di avviare le linee di fabbrica.

- Farmaceutico e sanitario: L’industria farmaceutica sta sfruttando la produzione predittiva per migliorare la produzione di farmaci e garantire una qualità costante. I prodotti farmaceutici spesso coinvolgono processi chimici complessi in cui lievi deviazioni possono rovinare un lotto. Aziende come AstraZeneca si sono rivolte a modelli predittivi guidati dall’IA e digital twins di processo per ottimizzare la produzione dei farmaci. Secondo Jim Fox di AstraZeneca, i modelli predittivi possono ottimizzare le proprietà degli ingredienti dei farmaci e prevedere come i prodotti si comporteranno in produzione, aiutando a ridurre i tempi di sviluppo del 50% [19]. Nella produzione, i digital twins alimentati dall’IA simulano i processi per trovare le condizioni ideali per resa e qualità, riducendo la necessità di tentativi ed errori. Il monitoraggio continuo prevede eventuali deviazioni nei parametri di processo che potrebbero influire sulla purezza del farmaco, consentendo aggiustamenti preventivi. Questo ha risultati concreti: AstraZeneca avrebbe “ridotto i tempi di produzione da settimane a ore” combinando modelli IA con tecniche di produzione continua [20]. Oltre alla produzione, le aziende farmaceutiche utilizzano anche l’analisi predittiva nella manutenzione di apparecchiature critiche (come sterilizzatori e centrifughe) per evitare fermi che potrebbero causare perdite di prodotto.

- Elettronica e semiconduttori: La produzione elettronica trae grande beneficio dagli approcci predittivi a causa dell’elevato volume e della precisione richiesta. Nella fabbricazione di semiconduttori (produzione di chip), centinaia di fasi di processo devono essere mantenute sotto stretto controllo. I principali produttori di chip come Samsung hanno implementato modelli di deep learning che analizzano vasti set di dati di processo per prevedere problemi di resa. Catturando le interazioni sottili tra i parametri di processo, Samsung ha ottenuto una riduzione del 35% nella variazione di resa e un aumento della capacità, poiché l’IA aiuta a ottimizzare le impostazioni per la massima produzione senza sacrificare la qualità [21]. Nell’assemblaggio elettronico (come la produzione di smartphone), le aziende utilizzano il controllo qualità predittivo in cui i sistemi di visione artificiale non solo rilevano i difetti attuali ma prevedono i probabili difetti futuri individuando tendenze. Ad esempio, Foxconn ha combinato i dati delle ispezioni visive con l’analisi predittiva nelle sue linee di assemblaggio degli iPhone. Il sistema mette in correlazione piccole anomalie visive con successivi parametri di qualità e può avvisare gli ingegneri prima che tali anomalie si trasformino in difetti gravi lungo la linea. Questo approccio ha ridotto i guasti sul campo del 47% nel loro caso, poiché il processo poteva essere aggiustato in modo proattivo [22]. Questi esempi mostrano come la produzione predittiva garantisca un’elevata affidabilità nel settore elettronico in rapida evoluzione.

- Chimica ed Energia: Negli impianti chimici e nelle raffinerie, la produzione predittiva spesso assume la forma di controllo predittivo dei processi e manutenzione. I processi chimici complessi possono essere instabili o avere problemi di disattivazione dei catalizzatori – i modelli di IA prevedono quando un processo potrebbe uscire dalle specifiche, così gli operatori possono intervenire. Un’azienda di produzione chimica, Jubilant Ingrevia, ha implementato il monitoraggio basato su IoT con analisi predittiva in tutte le sue unità produttive. Questo ha permesso loro di prevedere i guasti alle apparecchiature prima che si verifichino, il che “ha ridotto i tempi di inattività di oltre il 50%” nelle loro operazioni [23]. Nel settore petrolifero e del gas, l’analisi predittiva anticipa le esigenze di manutenzione di pompe e compressori per evitare fermi non programmati. Anche nella produzione di energia, i modelli predittivi aiutano a programmare la manutenzione delle turbine e a prevedere cali di prestazione, migliorando così l’affidabilità.

- Beni di Consumo e Alimentare & Bevande: La produzione predittiva non è solo per le industrie pesanti; viene utilizzata anche nei beni di largo consumo. Le linee di produzione alimentare e delle bevande utilizzano l’analisi predittiva per mantenere un’elevata produttività e la sicurezza alimentare. I sensori possono monitorare umidità e temperatura in una linea di panificazione, con l’IA che prevede se le condizioni potrebbero deviare in un intervallo che potrebbe rovinare un lotto, così da poter intervenire immediatamente. Le aziende di prodotti di consumo utilizzano anche la pianificazione predittiva della domanda – ad esempio, integrando dati di vendita in tempo reale e tendenze esterne (meteo, buzz sui social media) nelle previsioni di produzione, così le fabbriche possono aumentare o rallentare la produzione di determinati prodotti in anticipo rispetto ai cambiamenti della domanda. Questo riduce la sovrapproduzione e i costi di magazzino. L’integrazione della supply chain è un altro caso d’uso: i modelli predittivi possono prevedere ritardi nelle forniture o problemi logistici (utilizzando dati come meteo o notizie politiche) e spingere i produttori ad adeguare i loro programmi o a reperire materiali alternativi in modo proattivo [24].

Questi esempi nei settori automobilistico, aerospaziale, farmaceutico, elettronico, chimico e dei beni di consumo illustrano la versatilità della produzione predittiva. Il tema comune è che le organizzazioni stanno utilizzando dati e IA per anticipare i problemi e ottimizzare i risultati nel loro contesto specifico – che si tratti di un impianto automobilistico che previene fermi linea, di uno stabilimento farmaceutico che garantisce qualità costante, o di una fabbrica di chip che regola i processi per la resa. Il risultato è un notevole aumento di efficienza, qualità e reattività in tutti i settori.

Benefici e Potenziale di Risparmio sui Costi

Adottare la produzione predittiva può portare enormi benefici alle aziende – dalla riduzione dei costi all’aumento della produttività e al miglioramento della sicurezza. Ecco alcuni dei principali vantaggi e prove del loro impatto:

- Riduzione dei tempi di inattività non programmati: Uno dei benefici più immediati è evitare guasti imprevisti alle apparecchiature che bloccano la produzione. Prevedendo quando le macchine necessitano di manutenzione, le fabbriche possono programmare le riparazioni in momenti convenienti invece di subire interruzioni durante la produzione. I tempi di inattività non programmati rappresentano una spesa enorme – una stima li quantifica in 50 miliardi di dollari all’anno per i produttori industriali a livello globale [25]. La manutenzione predittiva riduce drasticamente questo costo individuando i problemi in anticipo. Ad esempio, General Motors ha implementato modelli predittivi che prevedono i guasti delle apparecchiature fino a tre settimane prima con oltre l’85% di precisione, portando a una riduzione del 40% dei tempi di inattività non programmati negli impianti pilota [26]. Più in generale, uno studio PwC ha rilevato che l’uso della manutenzione predittiva nella produzione ha ridotto i costi di manutenzione del 12% e migliorato la disponibilità delle apparecchiature del 9%, in media [27]. Questi risultati significano che le macchine producono di più e restano inattive per meno tempo, migliorando direttamente il margine operativo.

- Risparmio sui costi e maggiore efficienza: La produzione predittiva aiuta a ottimizzare la manutenzione e le operazioni, il che a sua volta riduce i costi. Intervenendo “al momento giusto” (né troppo presto né troppo tardi), le aziende evitano manutenzioni inutili e prevengono guasti costosi. Lo stesso rapporto PwC ha osservato che gli approcci predittivi “prolungano la vita degli asset obsoleti del 20%”, il che significa che le macchine costose durano più a lungo prima di dover essere sostituite [28]. Inoltre, i rischi per la sicurezza, l’ambiente e la qualità sono stati ridotti del 14% grazie a strategie predittive [29] – meno incidenti e problemi di qualità si traducono anche in risparmi economici (evitando richiami, costi legali, ecc.). Un’altra fonte riporta che nelle smart factory che utilizzano automazione completa e sistemi predittivi, i tempi di inattività sono stati ridotti del 38% e la produttività (output) è aumentata del 24%, dimostrando notevoli guadagni in efficienza e capacità [30]. Tutti questi miglioramenti possono far risparmiare alle fabbriche milioni di dollari. Un’azienda chimica ha visto un tale valore che un dirigente ha commentato che “l’investimento nella produzione predittiva può richiedere una certa visione” inizialmente, ma i ritorni in termini di efficienza sono notevoli [31].

- Qualità del prodotto migliorata: Individuando deviazioni di processo o usura delle apparecchiature che potrebbero causare difetti, la produzione predittiva aiuta a mantenere alta la qualità. Questo riduce gli sprechi (meno prodotti scartati o rilavorazioni) e protegge la soddisfazione del cliente. Ad esempio, in uno stabilimento BMW, l’implementazione di analisi predittive della qualità su centinaia di fasi di assemblaggio ha ridotto le rilavorazioni legate alla qualità del 31% nel primo anno [32]. Un produttore di elettrodomestici (Beko) ha utilizzato controlli basati su IA per regolare i processi in tempo reale, ottenendo una riduzione del 66% dei tassi di difetto nella formatura della lamiera [33]. Un rendimento di prima passata più elevato significa che più prodotti vengono realizzati correttamente al primo tentativo. Nel tempo, una qualità costantemente buona migliora anche la reputazione dell’azienda e può aumentare le vendite.

- Maggiore produttività e throughput: Le regolazioni predittive possono migliorare i tempi di ciclo e mantenere le linee operative alla velocità ottimale. Se i modelli di IA individuano la formazione di un collo di bottiglia o una macchina che lavora in modo sub-ottimale, gli ingegneri possono intervenire per mantenere il flusso. In un esempio, l’ottimizzazione tramite IA in un processo di stampaggio a iniezione di plastica ha migliorato il tempo di ciclo del 18%, consentendo di produrre più unità nello stesso periodo [34]. Nel caso dei semiconduttori Samsung, l’ottimizzazione predittiva ha aumentato l’utilizzo effettivo della capacità del 12% [35] – in sostanza ottenendo più output dagli impianti esistenti. Questo aumento della produttività significa che le fabbriche possono soddisfare la domanda con meno straordinari o meno nuove macchine, traducendosi in risparmi sui costi e potenzialmente maggiori ricavi.

- Gestione migliore di inventario e forniture: L’analisi predittiva si estende oltre le mura della fabbrica. Prevedendo la domanda e i problemi della catena di approvvigionamento, i produttori possono evitare sia l’eccesso di scorte che la carenza di materiali. Questo porta a un inventario più snello (riducendo i costi di stoccaggio) e previene la perdita di vendite dovuta a esaurimenti di magazzino. Le previsioni della domanda basate su IA possono regolare dinamicamente i programmi di produzione, come avviene nel settore automobilistico dove analisi della catena di fornitura in tempo reale e tendenze della domanda sono integrate per evitare eccessi di inventario [36]. In pratica, ciò può significare che un’azienda produce solo la quantità giusta di ogni variante di prodotto, minimizzando la sovrapproduzione inutile (che immobilizza capitale in beni invenduti).

- Maggiore sicurezza e benefici per la forza lavoro: Un vantaggio meno discusso ma importante: la produzione predittiva può rendere i luoghi di lavoro più sicuri. Riducendo i guasti catastrofici delle macchine, diminuisce il rischio di incidenti (niente più arresti improvvisi delle presse o compressori che esplodono). Gli avvisi precoci permettono ai team di manutenzione di risolvere i problemi in condizioni controllate, invece di intervenire in fretta durante emergenze. Un articolo ha osservato che, consentendo la rilevazione precoce dei problemi alle macchine, la manutenzione predittiva “riduce il rischio che i dipendenti si facciano male a causa di apparecchiature difettose.” [37] Può anche migliorare il morale e il carico di lavoro dei dipendenti: il personale di manutenzione passa dal dover gestire crisi a tutte le ore a interventi pianificati, e gli operatori subiscono meno interruzioni. Inoltre, quando macchine e processi funzionano senza intoppi, i lavoratori possono essere più produttivi e meno stressati dalla pressione dei tempi di inattività. Alcune aziende riportano persino maggiore soddisfazione e coinvolgimento dei lavoratori quando strumenti avanzati li assistono, poiché il monitoraggio ripetitivo è gestito dall’IA e i lavoratori possono concentrarsi su compiti di livello superiore.

- ROI significativo (Return on Investment): Tutti questi vantaggi contribuiscono al ROI. Sebbene l’implementazione di sensori, software e analisi abbia un costo, i ritorni spesso superano di gran lunga l’investimento una volta scalati. Uno studio McKinsey (2021) citato in un rapporto ha definito l’IA nella produzione un “game changer”, e i sondaggi di settore ora mostrano che il 78% dei dirigenti del settore manifatturiero considera l’analisi predittiva una necessità competitiva per il futuro [38]. Questo implica che chi non la adotta rischia di restare indietro – che di per sé è un costo. In sintesi, la produzione predittiva può far risparmiare denaro sia nel breve termine (evitare un guasto importante può far risparmiare centinaia di migliaia in una sola volta) sia nel lungo termine (operazioni più efficienti anno dopo anno). Ad esempio, una fonte ha menzionato che solo utilizzando la manutenzione predittiva, sono stati ottenuti risparmi sui costi di manutenzione e inattività di circa il 12% in modo generalizzato [39], e casi studio come quello di GM mostrano miglioramenti a doppia cifra percentuale nell’uptime [40]. Quando questi risultati vengono estesi a più stabilimenti, possono tradursi in enormi risparmi economici.

In sintesi, la produzione predittiva offre una combinazione di riduzione dei costi, maggiore operatività, qualità migliorata e agilità. Rende la produzione non solo più economica, ma anche più veloce e migliore. Le implementazioni reali hanno dimostrato questi vantaggi: dalle fabbriche che risparmiano milioni evitando interruzioni, alle aziende come Beko che riducono gli sprechi di materiale del 12,5% migliorando al contempo la qualità [41]. Questi benefici tangibili spiegano perché i produttori stanno investendo molto nelle capacità predittive come pilastro della loro strategia operativa.

Sfide e Limitazioni

Nonostante le sue potenzialità, implementare la produzione predittiva non è privo di sfide. Le aziende spesso si trovano ad affrontare diversi ostacoli e limitazioni nell’adozione di questi sistemi avanzati:

- Qualità e quantità dei dati: I modelli predittivi sono validi solo quanto i dati da cui apprendono. Molti produttori hanno difficoltà con dati incompleti, disordinati o isolati. In effetti, si stima che “quasi il 99% dei dati non venga analizzato” in alcune organizzazioni perché non sanno come utilizzarli o i dati sono di qualità troppo scarsa per essere affidabili [42]. Raccogliere dati di alta qualità (con sufficiente storicità, coerenza e contesto) può essere difficile. I sensori possono essere soggetti a errori o non calibrati, e macchinari diversi possono registrare dati in formati incompatibili. Garantire dati puliti e utilizzabili – e in grande quantità – è una sfida fondamentale. Senza buoni dati, anche la migliore IA produrrà previsioni inaffidabili.

- Integrazione con apparecchiature legacy: Molte fabbriche funzionano ancora con macchinari di 10, 20 o addirittura oltre 30 anni fa, che non sono mai stati progettati per la connettività digitale. Estrarre dati da questi vecchi sistemi legacy può essere un grande ostacolo. Spesso è necessario aggiungere sensori o interfacce personalizzate per acquisire informazioni da apparecchiature analogiche o autonome [43]. Questo può essere costoso e tecnicamente complesso. Le operazioni di produzione possono avere un mix di macchinari moderni e legacy, portando a fonti di dati frammentate. Il concetto di costruire “lakes” di dati unificati o repository centrali è ottimo, ma alimentarli con dati da ogni vecchia pressa o pompa in produzione non è banale. I progetti di integrazione possono richiedere molto tempo e alcuni fornitori di apparecchiature potrebbero non supportare l’accesso aperto ai dati, complicando gli sforzi per collegare tutto.

- Complessità tecnica e requisiti in tempo reale: Implementare l’IA e l’analisi dei dati in un ambiente produttivo è una sfida tecnica. I modelli predittivi spesso devono operare in tempo reale o quasi in tempo reale. Per i processi critici, una previsione potrebbe dover essere fornita in millisecondi per essere utile (ad esempio, fermare una macchina prima che venga prodotto un difetto) [44]. Raggiungere una latenza così bassa richiede configurazioni sofisticate di edge computing e reti robuste. Non tutte le aziende dispongono dell’infrastruttura IT o delle competenze necessarie. Inoltre, la gestione del software – dall’installazione di sensori e dispositivi IoT, alla configurazione di piattaforme cloud o edge, fino alla manutenzione dei modelli di IA – è complessa. Possono verificarsi bug, tempi di inattività o problemi di integrazione tra i sistemi IT e la tecnologia operativa. Passare da un progetto pilota a un’intera fabbrica o a più stabilimenti moltiplica queste complessità, a volte facendo emergere colli di bottiglia nelle prestazioni.

- Silos organizzativi e carenza di competenze: Introdurre la produzione predittiva non è solo un progetto tecnologico; è un cambiamento nel modo in cui le persone lavorano. Una limitazione comune è la mancanza di connessione tra i team IT (che gestiscono dati e software) e OT (team operativi/ingegneristici che gestiscono la fabbrica) [45]. Questi gruppi hanno culture e priorità diverse, e persino un gergo differente. Colmare questo divario è essenziale: i data scientist hanno bisogno del contributo degli ingegneri esperti per costruire modelli significativi, e gli operatori di linea devono fidarsi e accettare le raccomandazioni provenienti dall’IA. Molte aziende scoprono di non avere le giuste competenze: potrebbero non avere abbastanza data scientist che comprendano anche i processi produttivi, o ingegneri formati nell’analisi dei dati. Un recente sondaggio di settore ha rilevato che il 77% dei produttori ha difficoltà a trovare e trattenere personale qualificato in data science per le proprie iniziative di analisi [46]. Questa carenza di competenze può rallentare o compromettere l’implementazione. Diventa necessario formare il personale esistente e/o assumere nuovi talenti (o collaborare con fornitori tecnologici), ma ciò richiede tempo e risorse. Inoltre, può esserci resistenza al cambiamento: un tecnico della manutenzione potrebbe essere scettico nei confronti di un’IA che gli dice quando intervenire su una macchina, soprattutto se ciò va contro la sua esperienza pluriennale o la routine consolidata.

- Alto investimento iniziale e incertezza sul ROI: L’implementazione di un sistema di produzione predittiva può richiedere un investimento iniziale significativo – in sensori, aggiornamenti di rete, licenze o abbonamenti software e formazione del personale. Per i produttori piccoli e medi in particolare, il costo può rappresentare una barriera importante. Le stime variano, ma una soluzione completamente integrata in uno stabilimento può arrivare a centinaia di migliaia di euro o più. Giustificare questa spesa alla direzione spesso richiede di dimostrare il ROI (ritorno sull’investimento). Tuttavia, all’inizio, il ROI può essere incerto – i risparmi arrivano dopo l’implementazione, a volte mesi o un anno dopo. Come ha osservato un esperto, “Giustificare questo investimento può richiedere una certa visione degli usi ampi e del valore di sfruttare questa visibilità.” [47] In altre parole, i leader devono avere fiducia nel ritorno a lungo termine. Le aziende più piccole con budget limitati potrebbero rimandare tali progetti in assenza di risultati rapidi. Fortunatamente, i costi stanno diminuendo (grazie a sensori e servizi cloud più economici), ma le preoccupazioni su costi e ROI restano un limite all’adozione, soprattutto al di fuori delle grandi imprese.

- Silos di dati e interoperabilità: Anche se i macchinari sono moderni, marchi o reparti diversi potrebbero utilizzare sistemi separati che non comunicano tra loro. Un sistema predittivo funziona al meglio quando può avere visibilità su tutta l’operazione (produzione, manutenzione, supply chain, ecc.). Se i dati sono isolati in software diversi (un sistema per i dati di controllo qualità, un altro per i registri di manutenzione, ecc.), è difficile integrarli e ottenere una visione olistica. Le aziende spesso devono investire in middleware o piattaforme per unificare questi flussi di dati. Raggiungere una interoperabilità senza soluzione di continuità tra diversi macchinari e software (potenzialmente di fornitori diversi) può essere tecnicamente e talvolta contrattualmente complesso.

- Preoccupazioni per la cybersecurity:Collegare le fabbriche a reti e servizi cloud introduce rischi di sicurezza che prima non esistevano. Molti sistemi industriali erano sicuri semplicemente perché isolati. Una volta connessi per dati IoT o monitoraggio remoto, possono diventare bersagli di attacchi informatici. Un’infezione da malware o un attacco hacker a un sistema di manutenzione predittiva non è solo un problema IT – potrebbe potenzialmente interrompere la produzione o danneggiare le apparecchiature. In effetti, i sistemi di automazione industriale hanno registrato un aumento degli incidenti informatici negli ultimi anni [48]. Garantire una solida cybersecurity (crittografia, autenticazione, segmentazione della rete) è una sfida aggiuntiva che le aziende devono affrontare quando implementano IoT e AI nella produzione [49]. Questo spesso significa investimenti aggiuntivi in strumenti e competenze di cybersecurity, e l’aggiornamento rigoroso dei sistemi legacy che non erano stati progettati pensando alla sicurezza.

- Accuratezza e Fiducia nelle Previsioni: I modelli predittivi sono probabilistici – potrebbero segnalare un guasto con, ad esempio, il 90% di confidenza. C’è sempre la possibilità di falsi allarmi o problemi non rilevati. All’inizio, se un sistema fornisce alcune previsioni errate, può minare la fiducia tra ingegneri e operatori. Ad esempio, se un’IA prevede erroneamente che una macchina si guasterà e viene effettuata una manutenzione non necessaria, il team potrebbe diventare scettico nei confronti del sistema. Al contrario, se non rileva qualcosa e si verifica un guasto imprevisto, è ancora peggio. Occorre tempo per perfezionare i modelli fino a raggiungere un’accuratezza accettabile e, durante quel periodo, è ancora necessaria la supervisione umana. Costruire la fiducia nel sistema è sia una sfida tecnica che umana. Tecniche come la Explainable AI (XAI) stanno emergendo per aiutare in questo – fornendo motivazioni per le previsioni affinché gli ingegneri possano comprenderle [50]. Ma fino ad allora, molti si chiederanno: “Possiamo davvero fidarci del computer?” come fattore limitante.

In sintesi, mentre la visione della produzione predittiva è affascinante, le aziende devono affrontare una serie di questioni pratiche per realizzarla. Devono raccogliere dati di qualità da macchinari forse obsoleti, integrare sistemi eterogenei, investire in nuove infrastrutture, proteggerle dalle minacce informatiche e coinvolgere il personale nel percorso. Queste sfide vengono affrontate gradualmente – ad esempio, nuovi standard industriali e gateway IoT stanno rendendo più facile l’integrazione dei sistemi legacy, e piattaforme più accessibili e scalabili stanno arrivando sul mercato. Ma la consapevolezza di questi limiti è importante. Previene l’eccessivo entusiasmo e incoraggia la pianificazione: chi adotta con successo spesso inizia con piccoli progetti pilota, risolve i problemi iniziali e si assicura il supporto dei dirigenti e team interfunzionali per superare questi ostacoli [51]. Nel tempo, man mano che la tecnologia matura e le storie di successo si moltiplicano, le barriere alla produzione predittiva tenderanno a diminuire.

Notizie e Sviluppi Attuali (2024–2025)

A partire dal 2024–2025, la produzione predittiva sta guadagnando un notevole slancio e sta diventando mainstream in molti settori. Le notizie e gli sviluppi recenti evidenziano alcune tendenze chiave:

- Adozione in crescita dell’IA nelle fabbriche: Negli ultimi anni si è assistito a un’esplosione nell’adozione dell’IA nei reparti produttivi. Entro il 2024, si stima che il 86% degli impianti manifatturieri stesse implementando soluzioni di IA, rispetto a solo il 26% nel 2022 [52]. Questo aumento impressionante (rilevato da uno studio di Deloitte China) dimostra che ciò che un tempo era sperimentale è ora quasi la norma. I produttori stanno applicando l’IA per la manutenzione predittiva, il controllo qualità, la previsione della domanda e altro ancora. Il modo di pensare sta passando da “dovremmo usare l’IA?” a “quanto velocemente possiamo scalare i progetti guidati dall’IA?”. Anche le indagini di settore riflettono questo cambiamento: la maggior parte degli amministratori delegati del settore manifatturiero ora considera gli investimenti digitali e nell’IA essenziali per rimanere competitivi [53]. In sostanza, siamo in una fase in cui le tecnologie intelligenti e predittive sono una necessità competitiva piuttosto che un semplice valore aggiunto [54].

- Global Lighthouse Factories e Storie di Successo: Il Global Lighthouse Network (GLN) del World Economic Forum – una comunità delle fabbriche più avanzate al mondo – sta mostrando cosa può fare la produzione moderna alimentata dall’IA. Alla fine del 2024, il GLN ha aggiunto 22 nuovi siti, tutti esempi di uso intensivo di IA, machine learning e digital twins [55]. Queste fabbriche leader, da settori come l’elettronica alla farmaceutica, fungono da prove concrete. Ad esempio, un sito Lighthouse dell’azienda di elettronica Siemens ha riportato l’uso del machine learning per aumentare significativamente il rendimento al primo passaggio nella produzione di circuiti stampati [56]. In un Lighthouse farmaceutico, AstraZeneca ha descritto come l’IA generativa e i digital twins abbiano dimezzato i tempi di sviluppo e ridotto del 70% i tempi di preparazione di alcuni documenti [57] [58]. Questi esempi, spesso citati nei media di settore, dimostrano che gli strumenti predittivi e di IA non sono solo teoria – stanno già producendo risultati straordinari. Indicano anche nuove frontiere, come l’uso dell’IA generativa (GenAI) per accelerare la documentazione regolatoria o progettare virtualmente i layout delle fabbriche [59] [60].

- Integrazione dell’analisi della catena di fornitura: Uno sviluppo notevole è la fusione della produzione predittiva con l’intelligenza della catena di fornitura, a volte chiamata “catena di fornitura predittiva.” Nel 2024 e nel 2025, i produttori stanno lavorando per utilizzare l’IA non solo per gestire ciò che accade all’interno dello stabilimento, ma anche per rispondere a fattori esterni. Ad esempio, le aziende automobilistiche stanno sempre più incorporando dati in tempo reale della catena di fornitura e persino fattori di rischio geopolitico nella pianificazione della produzione [61] [62]. Se un sistema di IA prevede una carenza di un componente chiave (a causa, ad esempio, di un problema del fornitore o di un ritardo al porto), può raccomandare di modificare il programma di produzione della fabbrica o di reperire parti alternative. Questo tipo di capacità predittiva end-to-end – dalle materie prime ai prodotti finiti – sta diventando più realizzabile grazie a una migliore integrazione dei dati. Il risultato è un’operazione manifatturiera più resiliente che può mitigare preventivamente le interruzioni della fornitura ed evitare tempi morti in attesa dei componenti.

- Investimenti e crescita del mercato: Il mercato della tecnologia di produzione predittiva è in forte espansione. Grandi aziende industriali come Siemens, ABB e GE stanno investendo risorse in prodotti abilitati all’IA per la produzione, e le startup in questo settore stanno attirando finanziamenti significativi. Tra il 2022 e il 2024, oltre 2,1 miliardi di dollari di venture capital sono stati investiti in startup di automazione e IA industriale [63]. È significativo che le piattaforme di esecuzione della produzione (MES) basate su IA – che spesso includono analisi predittive – abbiano rappresentato oltre il 26% di tutti i finanziamenti alle startup legate all’automazione in quel periodo [64]. Gli investitori stanno essenzialmente scommettendo che i sistemi predittivi diventeranno lo standard nelle fabbriche del futuro. Dal lato del mercato, gli analisti prevedono una crescita a doppia cifra. Un’analisi di mercato ha evidenziato che il mercato della manutenzione predittiva e della salute delle macchine sta crescendo di circa il 26% all’anno, raggiungendo decine di miliardi di dollari [65]. Tutto ciò è rafforzato anche dal sostegno governativo – molte iniziative nazionali (come i finanziamenti per la “manifattura intelligente” o gli incentivi per l’Industria 4.0) incoraggiano specificamente l’adozione di tecnologie predittive e IA. Ad esempio, i programmi Horizon dell’UE hanno finanziato migliaia di progetti di digitalizzazione industriale [66].

- Emergere dei concetti di Industry 5.0: Intorno al 2024, il termine Industry 5.0 ha guadagnato popolarità, segnando il capitolo successivo dopo l’Industry 4.0. Uno dei temi chiave dell’Industry 5.0 è la produzione incentrata sull’uomo e predittiva. Non si tratta di sostituire gli esseri umani, ma piuttosto di potenziare i lavoratori con strumenti avanzati. Gli esperti descrivono l’Industry 5.0 come “armonizzazione—tra esseri umani e macchine”, dove i sistemi intelligenti lavorano al fianco di persone qualificate [67]. In questa visione, l’analisi predittiva assiste il processo decisionale umano e si occupa del monitoraggio di routine, mentre gli esseri umani si concentrano su creatività, problem solving e supervisione. Ad esempio, un’IA potrebbe prevedere un problema a un macchinario e raccomandare una soluzione, e un tecnico umano utilizza quell’intuizione insieme alla propria esperienza per risolverlo. Stiamo vedendo i primi segnali di questo nel 2024–2025, con molte aziende che danno importanza alla formazione della forza lavoro aumentata – insegnando al personale a lavorare con le raccomandazioni dell’IA e utilizzando robot collaborativi (cobot) sulle linee di produzione che adattano le azioni in base all’IA ma sempre sotto supervisione umana [68]. L’Industry 5.0 sottolinea anche la sostenibilità e la resilienza, e la produzione predittiva gioca un ruolo anche in questo ottimizzando l’uso delle risorse e anticipando le interruzioni (rendendo l’intero sistema più robusto).

- Progressi nella tecnologia (IA e Digital Twins): Sul fronte tecnologico, ci sono continui miglioramenti. Gli algoritmi di IA stanno diventando più abili nei compiti predittivi: i modelli di deep learning riescono a rilevare schemi ancora più sottili, e nuovi approcci come il reinforcement learning vengono testati per permettere all’IA di “imparare” le impostazioni di processo ottimali tramite tentativi ed errori in simulazioni [69]. Strumenti di Explainable AI vengono integrati affinché i sistemi predittivi possano spiegare il proprio ragionamento – una richiesta crescente soprattutto nei settori regolamentati (ad esempio, spiegare perché un’IA ha segnalato un lotto di farmaci per un potenziale rischio di qualità) [70]. La tecnologia dei digital twin è anche più avanzata e accessibile nel 2025. Le aziende stanno creando gemelli digitali più completi non solo di singole macchine, ma di intere linee di produzione e persino di reti di fornitura, consentendo una sorta di “produzione predittiva virtuale” per testare i cambiamenti in silico prima di implementarli in fabbrica [71]. Vediamo anche che si sta esplorando il federated learning – una tecnica in cui più fabbriche o siti migliorano collaborativamente un modello predittivo senza condividere dati sensibili grezzi, utile per aziende con molti stabilimenti o consorzi industriali che vogliono mettere in comune le intuizioni [72]. Queste tendenze tecnologiche indicano che gli strumenti di produzione predittiva stanno diventando più sofisticati, precisi e facili da implementare.

- Esempi attuali notevoli: Per illustrare gli sviluppi del 2024–2025, considera alcuni estratti di notizie:

- Automotive: Un rapporto di febbraio 2025 ha evidenziato che le case automobilistiche stanno adottando fabbriche “iper-connesse” con processi decisionali guidati dall’IA a ogni livello [73]. Ford, ad esempio, ha ampliato la manutenzione predittiva in tutti i suoi stabilimenti dopo progetti pilota di successo, e utilizza anche l’IA per regolare dinamicamente la produzione in base alle fluttuazioni della domanda dei consumatori (come modificare rapidamente la produzione di SUV rispetto alle berline in base ai dati di vendita in tempo reale).

- Farmaceutico/Sanitario: La produzione continua (un metodo più recente in ambito farmaceutico) combinata con il controllo predittivo è stata al centro delle notizie, poiché ha dimostrato la sua utilità durante la distribuzione dei vaccini COVID-19 e continua ad essere applicata ad altri farmaci. Nel 2024, FDA e altri enti regolatori hanno incoraggiato le aziende farmaceutiche ad adottare un monitoraggio in tempo reale e garanzie di qualità predittive, il che significa che il supporto normativo per queste innovazioni è forte (poiché può migliorare l’affidabilità della fornitura di farmaci).

- Industria pesante: Nel settore energetico, nel 2024, l’analisi predittiva è risultata fondamentale nella gestione di parchi eolici e solari – i principi della produzione predittiva si estendono alla previsione della manutenzione delle apparecchiature per la produzione di energia. Ad esempio, i produttori di turbine eoliche utilizzano gemelli digitali delle turbine per prevedere i guasti e programmare la manutenzione quando è previsto poco vento (minimizzando la perdita di produzione di energia). Questo è stato evidenziato come best practice nelle conferenze del settore energetico.

- Politiche e forza lavoro: Entro il 2025, vediamo anche iniziative per la forza lavoro come programmi di riqualificazione. Paesi come Germania e Corea del Sud, noti per la loro industria manifatturiera, hanno lanciato programmi per aggiornare le competenze dei lavoratori in analisi dei dati e IA, riconoscendo che i lavoratori delle fabbriche di domani dovranno lavorare insieme agli strumenti di IA. La narrazione è passata dalla paura dell’automazione alla collaborazione – una tendenza riflessa in numerosi panel e interviste del 2024 con leader del settore.

In breve, lo stato attuale (2024–25) può essere descritto come la produzione predittiva che raggiunge la sua maturità. I livelli di adozione sono alti e in crescita, le storie di successo sono numerose, e l’ecosistema (fornitori, investitori, governi) sta attivamente sostenendo queste tecnologie. Le fabbriche di oggi sono molto più “intelligenti” rispetto a quelle di appena cinque anni fa, e leggiamo quasi ogni mese titoli su innovazioni guidate dall’IA nella produzione. La conversazione si è spostata sullo scaling di queste soluzioni e sull’assicurare che vengano utilizzate in modo etico e sicuro, piuttosto che sulla loro fattibilità. È un momento entusiasmante in cui la tanto annunciata “fabbrica del futuro” sta diventando realtà.

Citazioni di esperti e leader del settore

Per comprendere l’impatto della produzione predittiva, è utile ascoltare chi guida il cambiamento – sia nella tecnologia che sul campo. Ecco alcuni spunti da esperti riconosciuti e leader del settore su questa tendenza:

- Andrew Ng (Pioniere dell’IA): “Stiamo facendo questa analogia secondo cui l’IA è la nuova elettricità. L’elettricità ha trasformato le industrie: agricoltura, trasporti, comunicazione, manifattura.” [74] (Ng sottolinea che l’IA – il cuore della manifattura predittiva – sarà tanto trasformativa per le fabbriche quanto lo è stata l’elettrificazione oltre un secolo fa.)

- Stephan Schlauss (Responsabile Globale della Manifattura, Siemens AG): “In Siemens, sperimentiamo quotidianamente l’impatto trasformativo dell’IA sulla manifattura, aumentando produttività, efficienza e sostenibilità… L’IA è una parte cruciale della nostra visione per il metaverso industriale.” [75] (Un dirigente della manifattura evidenzia che le tecnologie predittive basate sull’IA stanno già portando grandi miglioramenti e sono centrali per il futuro della manifattura nella sua azienda.)

- Mark Wheeler (Direttore delle Soluzioni per la Supply Chain, Zebra Technologies): “Monitorando regolarmente i dati, il produttore è in grado di correggere un’anomalia prima che abbia effettivamente un impatto sulla qualità del prodotto, sul tasso di resa o su qualche altro risultato critico.” [76] (Un esperto di tecnologia industriale spiega l’essenza della manifattura predittiva – individuare i problemi abbastanza presto da prevenire qualsiasi effetto negativo – che riassume la proposta di valore.)

- Mats Samuelsson (CTO, Triotos/AWS IoT Solutions): “La combinazione di nuove tecnologie IoT e i miglioramenti nel machine learning, nell’analisi e nell’IA [è] un cambiamento radicale. Verranno combinate con … tecnologie di controllo per miglioramenti costanti nella pianificazione e gestione della manifattura. La domanda è quali strategie adotteranno le aziende per cogliere in modo conveniente le opportunità, come la manifattura predittiva, che l’IoT sta rendendo possibili.” [77] (Un responsabile tecnologico sottolinea che i recenti progressi rendono la manifattura predittiva realizzabile, e ora spetta alle aziende sfruttare strategicamente queste opportunità.)

Queste citazioni catturano il sentimento del settore. I leader stanno osservando cambiamenti notevoli in produttività ed efficienza grazie all’IA (come nota Schlauss), e gli esperti tecnologici come Wheeler e Samuelsson sottolineano il potere preventivo e proattivo dei dati – trasformando la manifattura da una gestione reattiva delle emergenze a un processo controllato e ottimizzato. La famosa citazione di Andrew Ng offre una prospettiva d’insieme: così come l’elettrificazione ha rivoluzionato le fabbriche in passato, i sistemi predittivi basati sull’IA sono destinati a rivoluzionarle nel presente e nel futuro.

Prospettive future e tendenze

Guardando al futuro, la produzione predittiva è destinata a diventare ancora più potente e onnipresente. Ecco alcune tendenze e possibilità future mentre ci addentriamo ulteriormente nella metà degli anni 2020 e oltre:

- Dalla predittiva alla prescrittiva e all’autonomia: Finora, molti sistemi sono stati predittivi – avvisando gli operatori di eventi probabili. Il prossimo passo è la produzione prescrittiva, in cui i sistemi non solo prevedono i problemi ma raccomandano o avviano automaticamente le azioni da intraprendere. In futuro, l’IA potrebbe non solo dirti che una macchina probabilmente si guasterà tra 10 ore, ma anche programmare la squadra di manutenzione, riordinare il pezzo di ricambio necessario e regolare il programma di produzione – tutto in modo autonomo. Già vediamo segnali di questo: alcuni sistemi avanzati possono regolare automaticamente i parametri delle macchine in tempo reale per evitare deviazioni di qualità [78]. Con la crescente fiducia nell’IA, sempre più decisioni potrebbero essere delegate alle macchine in tempo reale, con gli operatori che supervisionano più processi tramite dashboard. Sono all’orizzonte linee di produzione autonome, dove robot e macchine guidati dall’IA si auto-ottimizzano continuamente, gestendo le variazioni senza intervento manuale [79]. Questo non significa che gli esseri umani siano esclusi – piuttosto assumono ruoli di livello superiore (orchestrando il sistema, gestendo le eccezioni e compiti di miglioramento continuo). La “fabbrica lights-out” (completamente automatizzata) è stata una parola d’ordine; l’intelligenza predittiva e prescrittiva potrebbe finalmente renderla una realtà sicura in alcuni settori.

- Industria 5.0 centrata sull’uomo: Paradossalmente, anche se l’automazione aumenta, il ruolo degli esseri umani rimarrà vitale e persino più qualificato nell’era della Industria 5.0. La tendenza futura è la collaborazione tra esseri umani e IA – sfruttando il meglio di entrambi. I compiti di routine e il monitoraggio saranno gestiti dall’IA, liberando le persone per concentrarsi sulla risoluzione creativa dei problemi, il design e la supervisione. I lavoratori avranno in un certo senso “co-piloti” IA: dispositivi indossabili o interfacce AR (realtà aumentata) potrebbero fornire ai tecnici informazioni predittive istantanee mentre camminano sul pavimento della fabbrica (ad esempio, occhiali AR che evidenziano quale macchina probabilmente avrà bisogno di attenzione oggi, in base ai dati). Reskilling e upskilling della forza lavoro è una tendenza chiave – aziende e istituzioni formative formeranno sempre più persone nella alfabetizzazione dei dati e nell’interpretazione dei risultati dell’IA. Invece di operatori che controllano manualmente ogni prodotto, gli operatori di domani potrebbero gestire una flotta di sensori e interpretare le previsioni di qualità dell’IA, intervenendo solo quando il sistema segnala anomalie. Questa interazione dovrebbe portare a lavori più gratificanti, dove i lavoratori sono meno legati a compiti manuali ripetitivi e più coinvolti nel pensiero strategico, supportati dall’IA. L’Industria 5.0 enfatizza anche la sostenibilità e gli obiettivi sociali, quindi la produzione predittiva sarà orientata non solo all’ottimizzazione del profitto ma anche al minimo impatto ambientale e all’efficienza energetica (ad esempio, gestione predittiva dell’energia per ridurre i consumi quando possibile).

- IA Spiegabile e Affidabile: Man mano che i modelli predittivi diventano profondamente integrati nella produzione, la spiegabilità e la fiducia saranno cruciali. I regolatori e gli stakeholder richiederanno che le decisioni dell’IA in settori critici (farmaceutico, sicurezza automobilistica, ecc.) siano trasparenti. Ci si può aspettare un uso diffuso di Explainable AI (XAI) in modo che per qualsiasi previsione (ad esempio, “questo lotto di medicinali potrebbe essere fuori specifica”), il sistema possa evidenziare quali fattori o letture dei sensori hanno portato a quella conclusione [80]. Questo accelererà l’accettazione dell’IA perché ingegneri e responsabili della qualità potranno verificare e comprendere la logica, rendendo più facile agire sulle raccomandazioni dell’IA. È probabile che si sviluppino anche standard e certificazioni per i modelli predittivi (analoghi agli standard ISO) per garantire che soddisfino criteri di affidabilità e sicurezza. In futuro, le aziende potrebbero far certificare i propri modelli di IA come fanno per le attrezzature, per dimostrare di avere sistemi predittivi robusti, privi di bias e sicuri.

- Scalabilità lungo la Catena di Fornitura: La produzione predittiva del futuro si estenderà oltre le singole fabbriche fino a coinvolgere intere reti di fornitura. Questo significa condividere dati tra aziende in modo sicuro per consentire un’ottimizzazione end-to-end. Concetti come il federated learning suggeriscono questa direzione, dove più stabilimenti o aziende collaborano per addestrare modelli migliori senza esporre i propri dati grezzi [81]. Immagina che tutti i fornitori di una casa automobilistica condividano alcuni dati sulle prestazioni affinché un’IA centrale possa prevedere ritardi nelle forniture o problemi di qualità con mesi di anticipo, a beneficio di tutti nella catena. Potremmo assistere alla nascita di piattaforme o consorzi che aggregano dati per vantaggi predittivi reciproci (ad esempio, un consorzio di fornitori aerospaziali e OEM che utilizza un sistema predittivo congiunto per individuare tempestivamente eventuali problemi di produzione, evitando così ritardi nella consegna degli aerei). La blockchain o tecnologie simili potrebbero essere utilizzate per garantire fiducia e sicurezza nella condivisione dei dati. In sostanza, la fabbrica del futuro non è un’isola; è un nodo in una rete intelligente e predittiva di produzione dove le informazioni fluiscono liberamente (con le dovute autorizzazioni) per ottimizzare l’intero ecosistema.

- Ecosistemi avanzati di simulazione e digital twin: Si prevede che i digital twin diventeranno ancora più sofisticati. Entro il 2030, potremmo avere ecosistemi di digital twin su larga scala in cui ogni elemento significativo del processo produttivo ha una controparte virtuale interconnessa. Questo potrebbe consentire qualcosa come un “ciclo di miglioramento continuo nel cyberspazio.” Ad esempio, prima che qualsiasi cambiamento – sia l’introduzione di un nuovo prodotto, una modifica di processo o una procedura di manutenzione – venga implementato nella realtà, sarà testato ampiamente nel mondo digitale tramite simulazioni che incorporano analisi predittive. Con il miglioramento della potenza di calcolo e dell’IA, queste simulazioni diventeranno estremamente accurate. I digital twin del futuro potrebbero incorporare non solo dati fisici e ingegneristici, ma anche fattori economici e ambientali, offrendo un ambiente di prova olistico per prevedere gli esiti delle decisioni. Una tendenza concreta è l’uso di IA generativa per la progettazione di fabbriche: l’IA potrebbe generare automaticamente layout ottimali di fabbrica o flussi di lavoro nel digitale, che gli ingegneri possono poi perfezionare [82]. Questo potrebbe ridurre drasticamente il tempo e i costi per riconfigurare le linee produttive per nuovi prodotti, poiché la maggior parte dei problemi viene risolta virtualmente in anticipo.

- Integrazione di tecnologie emergenti: Gli anni 2020 vedranno anche la manifattura predittiva beneficiare di altre tecnologie emergenti. Ad esempio, il calcolo quantistico – sebbene ancora agli inizi – potrebbe un giorno gestire problemi di ottimizzazione incredibilmente complessi nella produzione molto più velocemente dei computer classici, migliorando potenzialmente l’addestramento dei modelli predittivi o le previsioni della supply chain. La connettività 5G e oltre renderà la condivisione dei dati in tempo reale più fluida, consentendo un coordinamento quasi istantaneo tra macchine e IA nel cloud. I chip Edge AI e i sensori intelligenti probabilmente diventeranno più economici e potenti, il che significa che anche i piccoli produttori potranno permettersi di mettere intelligenza su ogni macchina. I progressi nella robotica (soprattutto nei robot collaborativi) combinati con l’IA renderanno le fabbriche più flessibili – le linee produttive potranno cambiare compito al volo in base alle previsioni (ad esempio, se cambia la domanda prevista, una linea di robot potrebbe riconfigurarsi automaticamente per produrre una variante diversa di prodotto). Infine, gli obiettivi di produzione green potrebbero spingere i sistemi predittivi a concentrarsi su metriche di sostenibilità – potremmo vedere IA che prevede le emissioni di carbonio o i modelli di consumo energetico e suggerisce come ridurli mantenendo la produttività.

- Divario crescente tra leader e ritardatari: Una probabile conseguenza di queste tendenze è che le aziende che investono presto e in modo significativo nella produzione predittiva continueranno a superare quelle che non lo fanno. Come afferma un’analisi, “il divario tra leader e ritardatari probabilmente si allargherà”, e coloro che hanno costruito solide culture basate sui dati sapranno capitalizzare le innovazioni più rapidamente [83]. Questo potrebbe significare che, entro la fine del decennio, il panorama manifatturiero potrebbe subire un riordino significativo – simile a quanto accaduto quando alcune aziende che hanno adottato prima l’automazione o i principi lean hanno guadagnato quote di mercato. Potremmo vedere alcuni produttori tradizionalmente dominanti in difficoltà se non si adattano, mentre attori più nuovi o più piccoli potrebbero superarli grazie all’agilità e alla competenza tecnologica. In sostanza, la produzione predittiva potrebbe essere un grande livellatore (riducendo, ad esempio, i vantaggi di costo del lavoro ottimizzando ovunque), ma anche un elemento di differenziazione per chi la implementa meglio.

- Impatto sociale ed economico: Su un piano più ampio, se la produzione predittiva dovesse diventare diffusa, i consumatori potrebbero beneficiare di prodotti più economici e affidabili perché le fabbriche sarebbero più efficienti e sprecherebbero meno. La personalizzazione potrebbe diventare più fattibile – poiché i sistemi predittivi possono gestire la complessità, le fabbriche potrebbero produrre piccoli lotti su misura per esigenze specifiche senza penalizzazioni sui costi, inaugurando un’era di personalizzazione di massa. Dal punto di vista economico, la manifattura potrebbe diventare più resiliente agli shock (come pandemie o crisi di approvvigionamento) grazie all’agilità acquisita dagli insight predittivi. Tuttavia, la dinamica della forza lavoro cambierà – ci sarà una forte domanda di lavoratori qualificati in grado di gestire operazioni guidate dall’IA, creando potenzialmente una carenza di talenti fino a quando l’istruzione non si adeguerà. I governi potrebbero sostenere questa transizione con programmi di formazione e stabilendo linee guida per l’etica dell’IA nell’industria. È probabile che la manifattura venga presentata come un percorso di carriera high-tech per attrarre nuovi talenti esperti sia in ingegneria che in data science.

In conclusione, il futuro della produzione predittiva è estremamente promettente. Ci stiamo dirigendo verso fabbriche intelligenti, agili e profondamente integrate con i sistemi digitali. Funzioneranno principalmente grazie ai dati – imparando e migliorando continuamente. Come riassume un rapporto, i produttori si trovano di fronte a una scelta chiara: “abbracciare le capacità predittive basate sui dati come competenza fondamentale o rischiare di restare indietro.” [84] Le aziende che costruiranno queste capacità ora guideranno la prossima era industriale. Se la traiettoria attuale si conferma, tra dieci anni potremmo guardarci indietro e trovare difficile immaginare come le fabbriche abbiano mai funzionato senza prevedere e ottimizzare tutto in tempo reale. La combinazione dell’ingegno umano con l’intelligenza delle macchine promette di sbloccare livelli di efficienza, qualità e reattività prima irraggiungibili – davvero rivoluzionando il modo in cui produciamo tutto.

Fonti:

- Germanedge Glossario – Definizione di Predictive Manufacturing [85]

- Avnet Silica (2021) – “Predictive Manufacturing: The Future of Making” [86]

- IoT For All (Dic 2024) – Statistiche del rapporto PwC sui benefici della manutenzione predittiva [87]

- World Economic Forum (Ott 2024) – “Come l’IA sta trasformando il piano di fabbrica” [88] [89]

- Factory AI Blog (Dic 2024) – “Manifattura in Movimento: Osservazioni 2024” [90] [91]

- MarketReportsWorld (2024) – Mercato delle soluzioni di automazione, finanziamenti startup e risultati [92]

- RTInsights (Feb 2025) – “Cambiamenti nelle Smart Factory nel 2025” [93] [94]

- NumberAnalytics (Mar 2025) – “5 statistiche sull’impatto della modellazione predittiva nella manifattura” [95]

- Reliabilityweb (2017) – “Produzione predittiva nell’Industria 4.0” (evoluzione e concetto) [96]

- WEF Global Lighthouse Network Insights (2024) – Esempi industriali da Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – Caso di studio BMW sulla manutenzione predittiva [98]

- NumberAnalytics (2025) – Casi di studio BMW, GM, Samsung, Foxconn [99]

- Zededa (2022) – “Aumenta l’efficienza… con la produzione predittiva” (benefici e sicurezza) [100] [101]

- Deloitte 2025 Outlook – Adozione di AI & GenAI nella produzione [102]

- Citazione del CTO di Triotos in Avnet Silica (2021) [103]

- Citazione di Zebra Technologies in Avnet Silica (2021) [104]

- Andrew Ng tramite BrainyQuote [105]

- Siemens (Schlauss) tramite WEF [106]

- Factory AI Blog – Previsione Industria 5.0 [107]

- NumberAnalytics – Il 78% dei dirigenti considera la predittiva una necessità [108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com