- 予測製造は、データとAIを活用して生産中の事象を予測し、問題が発生する前に介入することで、予知保全を全体のオペレーション最適化へと拡張します。

- 2010年代には、インダストリー4.0とIoT対応の工場で自己認識型マシンが状態を報告するようになり、予測製造の基盤が築かれました。

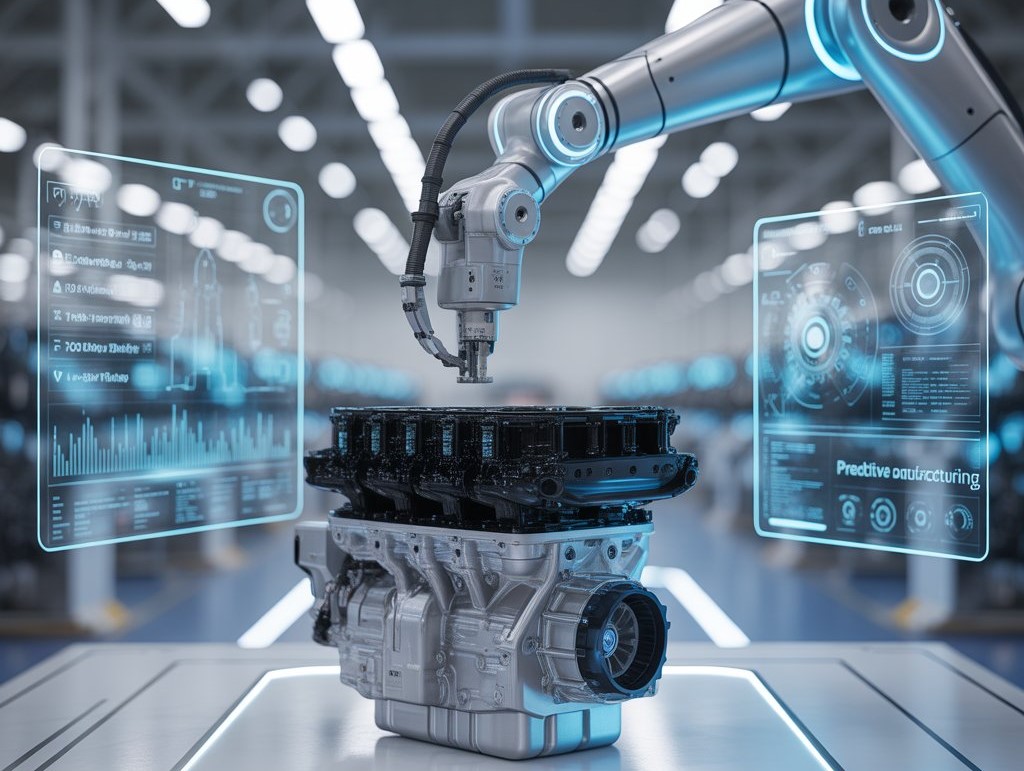

- コアとなる技術スタックには、産業用IoTセンサー、クラウドベースのビッグデータプラットフォーム、AI/ML、デジタルツイン、エッジコンピューティングが含まれ、リアルタイムの意思決定を可能にします。

- BMWは、数百の組立工程全体に予測品質分析を導入することで、品質関連の手直しを初年度で31%削減しました。

- サムスンは、プロセスデータにディープラーニングを適用することで、半導体製造における歩留まりのばらつきを35%削減しました。

- フォックスコンのiPhone組立ラインでは、予測分析と画像検査データを統合した結果、現場での故障が47%減少しました。

- ゼネラルモーターズは、予測モデルを用いて設備故障を最大3週間前に85%以上の精度で予測し、パイロット工場で突発的なダウンタイムを40%削減しました。

- アストラゼネカは、AI駆動の予測モデリングとプロセスデジタルツインを活用して、医薬品生産の開発リードタイムを50%短縮しました。

- 2024年までに、製造施設の約86%がAIソリューションを導入しており、2022年の26%から大幅に増加、2024年後半には22の新たなグローバル・ライトハウス・ネットワーク拠点が追加されました。

- インダストリー5.0は、AIとの人間中心の協働、拡張現実による従業員トレーニング、協働ロボット、そして持続可能性を将来の工場で重視します。

予測製造の定義と概要

予測型製造とは、生産現場でデータと高度な分析を活用し、問題が発生する前に出来事を予測して対処することを指します。簡単に言えば、工場は機械やプロセスからデータを収集し、それをAI(人工知能)アルゴリズムで分析して、事前に問題や結果を予測します [1]。このアプローチは、予知保全—設備の故障を予測する手法—から発展し、その考え方を工場全体の運用に拡張したものです。機械の故障や品質不良が発生してから対応するのではなく、予測型製造によって企業は製品品質、歩留まり、またはダウンタイムに影響が出る前に異常を修正することができます [2]。例えば、センサーデータを継続的に監視することで、製造業者は機械のわずかな振動や温度上昇を検知し、故障が起こる前に介入できます。ある業界専門家は次のように説明しています。「データを定期的に監視することで、製造業者は実際に製品品質や歩留まり、その他の重要な結果に影響が出る前に異常を修正できる立場にあるのです。」 [3]。本質的に、予測型製造とは“未来を見通せる”工場を意味します—AIと分析を活用して問題を予測・防止し、生産を最適化し、さらには需給の変化にも能動的に対応できるのです [4]。この能動的かつデータ主導の考え方が、製品の製造方法を変革しており、今日のスマートファクトリー運動の重要な要素となっています。

歴史的背景と概念の進化

製造業は多くの段階を経て進化してきました。ヘンリー・フォードの時代の大量生産から、20世紀後半のリーン生産方式やシックスシグマ技法、2000年代初頭の高度な自動化へと発展してきました。2010年代には、業界はデジタルトランスフォーメーション、接続性、データを特徴とするインダストリー4.0の時代に突入しました。予測型製造は、この進化の中で次の論理的なステップとして登場しました。これは、従来の手法では完全には対処できなかった不確実性や非効率性に対応する必要性によって推進されました [5]。研究者や業界リーダーは、2010年代初頭に「予測型工場」を次の変革として競争力のために提唱し始めました [6]。そのアイデアは、センサーやIoT(モノのインターネット)の普及により、製造業者が機械から膨大なデータを収集できるようになり、データサイエンスや機械学習の進歩によって、このデータを先見性に変えることができるというものでした。製造業におけるIoTの積極的な導入は、スマートセンサーネットワークや接続された機械を確立することで、予測型製造の基盤を築きました [7]。予測型工場では、機械が「自己認識」機能を持つようになり、常に自分の状態を報告し、分析によって故障や品質問題を事前に予測します [8]。このコンセプトは、従来のリアクティブ(事後対応型)や予防的戦略から、真の先を見据えたアプローチへの転換を意味していました。ある記事の言葉を借りれば、「製造業は思い切って予測型製造へと自らを変革しなければならない」、そうすることで不確実性を可視化し、より情報に基づいた意思決定ができるようになるのです [9]。過去10年間で、コンピューティングパワーが向上し、データが豊富になるにつれて、予測型製造は未来的なコンセプトから多くの工場で実用的な現実へと移行しました。

関与する主要技術

予測型製造は、データ収集、分析、そして迅速な対応を可能にする最先端技術の融合にかかっています。主な構成要素には以下が含まれます。

- 産業用IoT(モノのインターネット)センサー: 機械に取り付けられた小型センサーやデバイスが、温度、振動、圧力、速度などのリアルタイムデータを取得します。これらのIoTデバイスは機器をインターネットに接続し、生産プロセスに関する情報を継続的に送信します。この絶え間ないデータの流れが、予知分析の原材料となります [10]。

- ビッグデータとクラウドコンピューティング: 現代の工場で扱うデータ量は膨大で、機械はテラバイト単位の情報を生成します。クラウドコンピューティングは、この「ビッグデータ」を集約・管理するためのストレージと計算能力を提供します。高度なクラウドプラットフォームやデータレイクにより、製造業者は何年分もの履歴データを保存し、大規模な分析を行うことができます。これにより、人間が見逃しがちなパターンや傾向を発見することが可能になります。

- AIと機械学習:人工知能(AI)、特に機械学習アルゴリズムは、予知型製造の頭脳です。AIモデルは、「正常」な稼働状態と故障や欠陥の前兆となる状態の違いを過去のデータから学習します。これらのパターンを学習することで、AIは将来の出来事を予測できるようになります。例えば、部品が間もなく摩耗することを示すセンサーデータの微妙な異常を特定することができます。「機械学習のような最先端技術が…次世代の業務卓越性を推進している」とされ、これらの予知的な洞察を支えています [11]。

- デジタルツイン:デジタルツインとは、物理的な物体やプロセスの仮想的な複製です。製造業では、デジタルツインが機械や生産ライン、さらには工場全体をソフトウェア上でシミュレーションします。これにより、エンジニアは実際の生産を中断することなく「もしも」のシナリオをテストし、結果を予測できます [12]。例えば、生産ラインのデジタルツインを使って、設定を変更した場合の生産量や品質への影響を予測できます。この技術はAIと組み合わせることで、リスクのない仮想環境でプロセスの最適化や問題の予見に役立ちます。

- エッジコンピューティング: クラウドコンピューティングが全体的な分析を担う一方で、エッジコンピューティングは工場の現場に近い場所で計算処理を行います。専用のエッジデバイスやローカルサーバーが、データが生成されたその場で処理を行い、瞬時の意思決定を可能にします。これはリアルタイムの対応に不可欠です。例えば、エッジAIシステムは、トラブルの兆候を検知した際に、クラウドにデータを送ることなく即座に機械のパラメータを調整できます。超低遅延でローカルにデータを処理することにより、エッジコンピューティングは即時の修正(センサーがズレを検知した際にロボットが位置を修正するなど)を可能にします [13]。

- 接続性と統合: 5Gや高度なネットワーク技術などのテクノロジーは、これらすべてのコンポーネントが迅速かつ確実に通信できるようにします。現代の工場では、統一されたプラットフォーム(例:AIで強化された製造実行システム)を使用して、IoTデータと従来の運用技術を統合しています。ある情報源によると、PTC、Siemens、GEなどの企業による産業用プラットフォームは、製造データを収集・分析するための共通環境を提供しており、多くの場合、レガシー機器へのコネクタや現場管理者向けの可視化ツールが付属しています [14]。この統合は、AIから得られた洞察が物理的な世界で直接アクション(例えば、保守作業の発注や生産スケジュールの調整)を引き起こせるようにするために不可欠です。

これらすべてのテクノロジーは連携して機能します。IoTは目と耳の役割を果たし、生産のあらゆる場所からデータを収集します。ビッグデータプラットフォームとクラウドインフラは記憶の役割を果たし、大規模にデータを保存し、計算します。AIと機械学習は分析の頭脳であり、データから学び、予測を行います。デジタルツインはテストラボであり、最適化のためのシナリオをシミュレーションします。エッジコンピューティングは反射神経であり、現場での迅速な対応を可能にします。そして高度な接続性がすべてをまとめ、統合されたスマートシステムにします [15]。これらが一体となることで、従来の工場がスマートで予測的な工場へと変わり、リアルタイムで問題を予測し適応できるようになります。

主なユースケースと業界での応用

予測型製造は、幅広い業界で活用されており、基本的に複雑な設備やプロセスが関わるあらゆる場所で利用されています。ここでは主なユースケースと業界の例を紹介します。

- 自動車製造: 自動車工場は、コストのかかる組立ラインの停止を回避し、品質を確保するために予測技術を導入しています。自動車メーカーは、ロボットや機械に予知保全を導入し、故障を予測しています。例えば、溶接ロボットの振動や熱を分析して、故障でラインが止まる前に修理を計画します。BMWは、生産プロセスの異常を予測するクラウドベースのプラットフォームを活用している企業の一例です。センサー、データ分析、AIを統合することで、BMWのシステムは設備の故障を予測し、保全スケジュールを「システムの実際の状態に合わせて」最適化できます。このアプローチは、生産のダウンタイムを防ぎ、BMWの世界中の工場で全体的な生産性を向上させました [16]。自動車業界では、品質管理にも予測分析が使われています。センサーデータのパターンから特定の工具が許容範囲から外れつつあることが分かれば、システムが警告を出し、不良部品のバッチが生産される前に調整できます。さらに、AIによる予測需要予測によって、自動車メーカーは生産を市場動向に合わせ、販売データに遅れて対応するのではなく、事前に生産量を調整できます [17]。

- 航空宇宙・防衛: 航空宇宙製造では、安全性と精度が最重要視されます。企業は高価値部品(タービンブレードや複合材機体部品など)の品質を確保するために予測モデルを活用しています。例えば、予測システムはカーボンファイバー部品の硬化プロセスを監視し、部品に見えない欠陥が生じる可能性を予測して、リアルタイムで修正できるようにします。EUのCAELESTISプロジェクトのような大規模な研究もあり、次世代航空機のためのハイパーコネクテッドなシミュレーションおよび予測製造エコシステムの開発が進められています [18]。これは、設計と製造をデジタルツインや確率モデルでつなぎ、設計の選択が製造でどう現れるか、製造のばらつきが性能にどう影響するかを予測するものです。目的は、設計や生産の初期段階で問題を発見し、高額な手直しや試験を減らすことです。防衛分野では、メーカーは生産設備の予知保全を活用して軍需品の生産拡大時の稼働率を最大化し、新素材の製造をシミュレーションして、工場ラインの本格稼働前に課題を予測しています。

- 製薬およびヘルスケア: 製薬業界は、予測製造を活用して医薬品の生産を改善し、一貫した品質を確保しています。医薬品はしばしば複雑な化学プロセスを伴い、わずかな逸脱でもバッチ全体が台無しになることがあります。アストラゼネカのような企業は、AI駆動の予測モデリングおよびプロセス・デジタルツインを活用して、医薬品の製造方法を最適化しています。アストラゼネカのJim Foxによると、予測モデルは医薬品成分の特性を最適化し、製品が生産中にどのように振る舞うかを予測できるため、開発リードタイムを50%短縮するのに役立っています [19]。製造現場では、AI搭載のデジタルツインがプロセスをシミュレーションし、歩留まりと品質の理想的な条件を見つけ出すことで、試行錯誤の必要性を減らしています。継続的なモニタリングにより、医薬品の純度に影響を与える可能性のあるプロセスパラメータの変動を予測し、事前に調整を行うことができます。これには具体的な成果があり、アストラゼネカはAIモデルと連続生産技術を組み合わせることで、「製造リードタイムを数週間から数時間に短縮」したと報告されています [20]。生産以外にも、製薬会社は重要設備(滅菌器や遠心分離機など)のメンテナンスに予測分析を活用し、製品損失につながるダウンタイムを回避しています。

- 電子機器および半導体: 電子機器製造は、大量生産と高精度が求められるため、予測的アプローチの恩恵を大きく受けています。半導体製造(チップ製造)では、数百ものプロセス工程を厳密に管理する必要があります。大手チップメーカーのサムスンは、膨大なプロセスデータセットを分析するディープラーニングモデルを導入し、歩留まりの問題を予測しています。プロセスパラメータの微妙な相互作用を捉えることで、サムスンは歩留まり変動を35%削減し、AIが最大出力を維持しつつ品質を損なわないように設定を微調整することで生産能力も向上しました [21]。電子機器の組立(スマートフォン製造など)では、企業は予測的品質管理を活用し、コンピュータビジョンシステムが現在の欠陥を検出するだけでなく、将来発生しそうな欠陥を予測するために傾向を見つけ出します。例えば、フォックスコンは、iPhoneの組立ラインで画像検査データと予測分析を組み合わせました。このシステムは、微細な視覚的異常と後の品質指標を関連付け、これらの異常が重大な欠陥に発展する前にエンジニアに警告できます。このアプローチにより、プロセスを事前に調整できたため、現場での故障が47%削減されました [22]。これらの事例は、予測製造がスピードの速い電子機器分野で高い信頼性を確保していることを示しています。

- 化学およびエネルギー分野: 化学プラントや製油所では、予測型製造は多くの場合、予測プロセス制御やメンテナンスの形で導入されています。複雑な化学プロセスは不安定になったり、触媒の劣化問題が発生したりすることがありますが、AIモデルがプロセスが規格外に逸脱しそうなタイミングを予測し、オペレーターが介入できるようにします。化学製造会社のJubilant Ingreviaは、IoTベースのモニタリングと予測分析を生産ユニット全体に導入しました。これにより、設備の故障を発生前に予測でき、運用において「ダウンタイムを50%以上削減」することができました [23]。石油・ガス分野では、予測分析によりポンプやコンプレッサーのメンテナンスニーズを予測し、計画外の停止を回避します。発電分野でも、予測モデルがタービンのメンテナンス時期や性能低下を予測し、信頼性を向上させています。

- 消費財および食品・飲料分野: 予測型製造は重工業だけでなく、消費財分野でも活用されています。食品・飲料の生産ラインでは、予測分析を用いて高いスループットと食品安全を維持しています。例えば、ベーカリーラインでセンサーが湿度や温度を監視し、AIが条件が逸脱してバッチが台無しになる前に予測し、即座に修正できるようにします。消費財メーカーも予測型需要計画を活用しており、リアルタイムの販売データや外部トレンド(天候やSNSの話題など)を生産予測に反映し、工場が特定製品の生産を需要変動の前に増減できるようにしています。これにより過剰生産や在庫コストが削減されます。サプライチェーン統合も活用例の一つで、予測モデルが供給遅延や物流問題(天候や政治ニュースなどのデータを活用)を予測し、メーカーがスケジュールや調達先を事前に調整できるようにします [24]。

自動車、航空宇宙、製薬、電子機器、化学、消費財など、さまざまな分野でのこれらの事例は、予測型製造の多様性を示しています。共通のテーマは、各組織がデータとAIを活用して、問題を予測し、最適な結果を導くという点です。例えば、自動車工場がライン停止を防いだり、製薬工場が品質を安定させたり、半導体工場が歩留まり向上のためにプロセスを調整したりしています。その結果、全体的に効率、品質、対応力が大幅に向上しています。

メリットとコスト削減の可能性

予測型製造の導入は、企業に大きなメリットをもたらします。コスト削減から生産性向上、安全性の改善まで、その主な利点と効果の証拠を以下に示します。

- 予期しないダウンタイムの削減: 最も即効性のあるメリットの一つは、生産を停止させる予期しない設備故障を回避できることです。機械がいつメンテナンスを必要とするかを予測することで、工場は生産中断の真っ只中で故障するのではなく、都合の良いタイミングで修理を計画できます。予期しないダウンタイムは莫大なコストであり、ある推計では、世界の工業メーカーにとって年間500億ドルの損失となっています [25]。予知保全は、問題を早期に発見することでこの損失を大幅に削減します。例えば、ゼネラルモーターズは、85%以上の精度で3週間前までに設備故障を予測するモデルを導入し、パイロット工場で予期しないダウンタイムを40%削減しました [26]。さらに、PwCの調査によると、製造業で予知保全を活用した場合、メンテナンスコストが12%削減され、設備稼働率が9%向上したとされています [27]。これらの成果は、機械がより多く生産し、アイドル時間が減ることで、直接的に収益向上につながります。

- コスト削減と効率向上: 予知型製造は、メンテナンスやオペレーションの最適化を支援し、結果としてコストを削減します。「ちょうど良いタイミング」で修理を行うことで(早すぎず遅すぎず)、不要なメンテナンスを避け、高額な故障も防げます。同じPwCのレポートでは、予知的アプローチにより「老朽化した資産の寿命が20%延長」されると指摘されており、高価な機械の買い替え時期を遅らせることができます [28]。さらに、安全・環境・品質リスクも予知戦略によって14%低減 [29]され、事故や品質問題が減ることでリコールや法的コストなどの財務的損失も回避できます。別の情報源によると、包括的な自動化と予知システムを導入したスマート工場では、ダウンタイムが38%減少し、スループット(生産量)が24%増加し、効率と生産能力の大幅な向上が示されています [30]。これらすべての改善により、工場は数百万ドルのコスト削減が可能です。ある化学メーカーでは、経営幹部が「予知型製造への投資にはある程度の先見性が必要」とコメントしましたが、その効率向上の効果は非常に大きいと述べています [31]。

- 製品品質の向上: プロセスの逸脱や装置の摩耗など、欠陥を引き起こす可能性のある問題を予測的に検知することで、予測型製造は高い品質を維持します。これにより廃棄(不良品や手直しの減少)が減り、顧客満足度が守られます。例えば、BMWの工場では、数百の組立工程に予測型品質分析を導入したことで、初年度に品質関連の手直しが31%削減されました [32]。家電メーカーのBekoは、AI駆動の制御でプロセスをリアルタイムに調整し、板金成形における不良率を66%削減しました [33]。初回合格率が高いほど、最初から正しく製品が作られる割合が増えます。長期的には、安定した高品質が企業の評判を高め、売上増加にもつながります。

- スループットと生産性の向上: 予測的な調整によりサイクルタイムが改善され、生産ラインが最適な速度で稼働し続けることができます。AIモデルがボトルネックの発生や機械のパフォーマンス低下を検知すれば、エンジニアが介入して流れを維持できます。例えば、プラスチック射出成形プロセスでAI最適化を行った結果、サイクルタイムが18%改善し、同じ期間でより多くのユニットを生産できました [34]。サムスンの半導体事例では、予測型最適化により実質的な設備稼働率が12%向上しました [35]。これは、既存設備からより多くの生産量を引き出すことを意味します。この生産性の向上により、工場は残業や新規設備の追加を抑えつつ需要に応えられ、コスト削減や収益増加につながります。

- 在庫・サプライ管理の改善: 予測分析は工場の枠を超えて活用されます。需要やサプライチェーンの問題を予測することで、過剰在庫や材料不足を回避できます。これにより在庫がスリム化され(保管コスト削減)、在庫切れによる販売機会損失も防げます。AIによる需要予測は生産スケジュールを動的に調整でき、自動車業界ではリアルタイムのサプライチェーン分析と需要動向を統合して過剰在庫を防いでいます [36]。実際には、各製品バリエーションをちょうど良い量だけ生産し、売れ残りによる資本の無駄な固定(過剰生産)を最小限に抑えることができます。

- 安全性と従業員へのメリットの向上: あまり語られませんが重要な利点として、予測型製造は職場をより安全にすることができます。機械の壊滅的な故障を減らすことで、事故のリスクを低減します(突然のプレス機の故障やコンプレッサーの爆発がなくなります)。早期警告により、メンテナンスチームは緊急時の故障時に慌てて対応するのではなく、管理された状況下で問題を修理できます。ある記事では、予知保全によって機械の問題を早期に発見できることで、「従業員が故障した機器で怪我をするリスクが減る」 [37] また、従業員の士気や業務負担の改善にもつながります。メンテナンススタッフは、昼夜を問わず危機対応に追われるのではなく、計画的な介入ができ、オペレーターも中断が減ります。さらに、機械やプロセスが円滑に稼働すれば、従業員はより生産的になり、ダウンタイムによるストレスも軽減されます。AIが単調な監視作業を担い、従業員がより高度な業務に集中できることで、従業員満足度やエンゲージメントが向上したと報告する企業もあります。

- 大きなROI(投資収益率): これらすべての利点がROIに寄与します。センサーやソフトウェア、分析ツールの導入にはコストがかかりますが、スケールすれば投資額をはるかに上回るリターンが得られることが多いです。あるレポートで引用されたマッキンゼーの調査(2021年)では、生産現場でのAIは「ゲームチェンジャー」とされており、業界調査では現在、製造業の経営幹部の78%が予測分析を競争上不可欠と考えていることが示されています。 [38] これは、導入しない企業は遅れを取るリスクがあることを意味しており、それ自体がコストとなります。要するに、予測型製造は短期的にも(大きな故障を回避するだけで数十万ドルの節約になることも)、長期的にも(年々効率的な運用が続くことで)コスト削減につながります。例えば、ある情報源では、予知保全を活用するだけで、メンテナンスとダウンタイムのコストが約12%削減されたと広く報告されています。 [39] GMのような事例では、稼働率が2桁%向上したケースもあります。 [40] 複数の工場でこれを展開すれば、莫大なコスト削減につながります。

要約すると、予測型製造はコスト削減、稼働率向上、品質改善、俊敏性を組み合わせて実現します。これにより、製造は安価になるだけでなく、より速く、より良くなります。実際の導入事例では、工場が停止を回避して数百万ドルを節約したり、Bekoのような企業が品質を向上させながら材料廃棄を12.5%削減したりするなど、これらの成果が示されています [41]。こうした具体的なメリットが、製造業が予測機能を運用戦略の柱として積極的に投資している理由を説明しています。

課題と限界

その可能性にもかかわらず、予測型製造の導入には課題がないわけではありません。企業はこれらの先進的なシステムを導入する際に、しばしばいくつかの障害や限界に直面します。

- データの質と量: 予測モデルは、学習するデータの質に依存します。多くの製造業者は、不完全で乱雑、またはサイロ化されたデータに苦しんでいます。実際、ある組織では「データの99%近くが分析されていない」と推定されています。なぜなら、データの使い方が分からないか、データの質が低すぎて信頼できないからです [42]。高品質なデータ(十分な履歴、一貫性、文脈を持つ)を収集するのは困難な場合があります。センサーが誤作動したり、校正されていなかったり、異なる機械が互換性のない形式でデータを記録したりすることもあります。クリーンで使えるデータ、しかも大量のデータを確保することが基礎的な課題です。良いデータがなければ、最高のAIでも信頼できる予測はできません。

- レガシー設備との統合: 多くの工場では、10年、20年、あるいは30年以上前の機械が今も稼働しており、これらはデジタル接続を想定して設計されていません。こうした古いレガシーシステムからデータを取り出すのは大きな障害となり得ます。多くの場合、アナログや単独機器から情報を取得するためにセンサーの後付けやカスタムインターフェースが必要です [43]。これはコストがかかり、技術的にも複雑です。製造現場には最新機器とレガシー機器が混在していることが多く、データソースが分断されがちです。統合データ「レイク」や中央リポジトリを構築するという考え方は素晴らしいですが、現場のすべての古いプレス機やポンプからデータを集めるのは簡単ではありません。統合プロジェクトには時間がかかり、機器ベンダーによってはオープンなデータアクセスをサポートしていない場合もあり、すべてを接続する取り組みを複雑にしています。

- 技術的な複雑さとリアルタイム要件: AIやアナリティクスを本番環境に導入することは技術的な課題です。予測モデルはしばしばリアルタイムまたはほぼリアルタイムで動作する必要があります。重要なプロセスでは、予測がミリ秒単位で提供されなければ実用的でない場合もあります(例えば、不良品が作られる前に機械を停止するなど) [44]。このような低遅延を実現するには、高度なエッジコンピューティングのセットアップや堅牢なネットワークが必要です。すべての企業がそのためのITインフラや専門知識を持っているわけではありません。さらに、ソフトウェアの管理(センサーやIoTデバイスの設置、クラウドやエッジプラットフォームの構築、AIモデルの保守など)は複雑です。バグやダウンタイム、ITシステムと運用技術間の統合問題が発生することもあります。パイロットプロジェクトから工場全体、あるいは複数工場へのスケールアップは、これらの複雑さを何倍にもし、ときにパフォーマンスのボトルネックが明らかになります。

- 組織の縦割りとスキルギャップ: 予測型製造の導入は単なる技術プロジェクトではなく、人々の働き方の変革です。よくある制約は、データやソフトウェアを扱うITチームと、工場を運営するOT(オペレーション/エンジニアリング)チーム [45]の間の断絶です。これらのグループは文化や優先事項が異なり、使う専門用語も違います。この溝を埋めることが不可欠です。データサイエンティストは有能なエンジニアからの意見を得て意味のあるモデルを構築する必要があり、現場のオペレーターはAIからの提案を信頼し受け入れる必要があります。多くの企業は適切なスキルセットが不足していることに気づきます。製造プロセスも理解するデータサイエンティストや、アナリティクスに精通したエンジニアが十分にいないのです。最近の業界調査では、77%の製造業者がアナリティクス施策のための有能なデータサイエンス人材の確保と維持に苦労していることが分かっています [46]。このスキルギャップが導入の遅れや障害の原因となります。既存スタッフのトレーニングや新たな人材の採用(またはテクノロジープロバイダーとの提携)が必要ですが、それには時間とリソースがかかります。さらに、変化への抵抗もあります。例えば、メンテナンステクニシャンが、長年の経験や既存のルーチンと矛盾する場合、AIが機械のメンテナンス時期を指示しても懐疑的になることがあります。

- 初期投資の高さとROI(投資収益率)の不確実性: 予測型製造システムの導入には、センサー、ネットワークのアップグレード、ソフトウェアのライセンスやサブスクリプション、従業員のトレーニングなど、かなりの初期投資が必要になる場合があります。特に中小規模の製造業者にとっては、コストが大きな障壁となることがあります。見積もりはさまざまですが、工場全体に統合されたソリューションを導入する場合、数十万ドル以上かかることもあります。この支出を経営陣に正当化するには、ROI(投資収益率)を証明する必要があることが多いです。しかし、導入初期にはROIが不確実な場合があり、コスト削減効果が現れるのは導入後、数か月から1年後になることもあります。ある専門家は、「この投資を正当化するには、この可視性を活用する幅広い用途と価値について、ある程度のビジョンが必要かもしれません。」 [47] つまり、リーダーは長期的なリターンを信じる必要があります。予算に余裕のない中小企業は、すぐに成果が出ない場合、このようなプロジェクトを先延ばしにすることもあります。幸い、センサーやクラウドサービスの低価格化によりコストは下がってきていますが、コストとROIへの懸念は、特に大企業以外での導入の制約となり続けています。

- データのサイロ化と相互運用性: 機械が最新であっても、異なるブランドや部門が別々のシステムを使っている場合、相互に連携できないことがあります。予測型システムは、工場全体(生産、保守、サプライチェーンなど)を横断的に可視化できるときに最も効果を発揮します。もしデータが異なるソフトウェア(品質管理データ用のシステム、保守記録用の別システムなど)に分断されていると、統合や全体的な洞察を得るのが困難です。企業はこれらのデータストリームを統合するために、ミドルウェアやプラットフォームへの投資が必要になることが多いです。さまざまな機器やソフトウェア(異なるベンダー製の場合もある)間でシームレスな相互運用性を実現するのは、技術的にも契約上も難しい場合があります。

- サイバーセキュリティの懸念:工場をネットワークやクラウドサービスに接続することで、これまで存在しなかったセキュリティリスクが生じます。 多くの産業用システムは、物理的に隔離されていたため安全でした。しかし、IoTデータやリモート監視のために接続されると、サイバー攻撃の標的になる可能性があります。予測保全システムへのマルウェア感染やハッキングは、単なるITの問題ではなく、生産の中断や設備の損傷につながる可能性もあります。実際、近年、産業オートメーションシステムでサイバーインシデントが増加しています。 [48] IoTやAIを製造業に導入する際には、堅牢なサイバーセキュリティ(暗号化、認証、ネットワーク分離など)を確保することが追加の課題となります。 [49] これはしばしば、サイバーセキュリティのツールや専門知識への追加投資、そしてセキュリティを考慮して設計されていなかったレガシーシステムの厳格なアップデートを意味します。

- 予測の精度と信頼性: 予測モデルは確率的なものであり、例えば90%の確信度で故障を警告することがあります。誤警報や見逃しの可能性は常に存在します。初期段階でシステムがいくつか誤った予測をすると、エンジニアやオペレーターの信頼を損なうことがあります。例えば、AIが誤って機械の故障を予測し、不要なメンテナンスが行われた場合、チームはシステムに懐疑的になるかもしれません。逆に、何かを見逃して予期しない故障が発生した場合は、さらに悪い結果となります。モデルの精度を許容範囲まで微調整するには時間がかかり、その間は人間による監督が依然として必要です。システムへの信頼を築くことは、技術的にも人的にも課題です。説明可能なAI(XAI)のような技術が登場しており、エンジニアが予測の理由を理解できるようにしています [50]。しかし、それまでは多くの人が「本当にコンピュータを信頼できるのか?」と疑問を持つことが制約要因となります。

まとめると、予測型製造のビジョンは魅力的ですが、企業はそれを実現するために多くの実務的課題を乗り越えなければなりません。古い機械から良質なデータを収集し、異なるシステムを統合し、新しいインフラに投資し、サイバー脅威から守り、従業員をこの変革に巻き込む必要があります。これらの課題は徐々に解決されつつあり、例えば新しい業界標準やIoTゲートウェイによってレガシー統合が容易になり、より手頃でスケーラブルなプラットフォームも登場しています。しかし、これらの制約を認識することは重要です。過度な期待を防ぎ、計画的な取り組みを促します。成功している導入企業は、多くの場合、小規模なパイロットプロジェクトから始め、問題点を解決し、経営層の支持と部門横断型チームを確保してこれらの障壁を乗り越えています [51]。技術が成熟し、成功事例が増えるにつれて、予測型製造の障壁は徐々に低くなっていくでしょう。

最新ニュースと動向(2024~2025年)

2024~2025年現在、予測型製造は大きな勢いを増しており、多くの業界で主流になりつつあります。最近のニュースや動向から、いくつかの主要なトレンドが浮かび上がっています:

- 工場でのAI導入が急増: 過去数年で、工場現場におけるAIの導入が爆発的に増加しています。2024年までに、推定で86%の製造施設がAIソリューションを導入しており、2022年のわずか26%から大幅に増加しました [52]。この驚異的な増加(デロイト中国の調査による)は、かつては実験的だったものが、今やほぼ当たり前になっていることを示しています。製造業者は、予知保全、品質管理、需要予測などにAIを活用しています。考え方も「AIを使うべきか?」から「どれだけ早くAI主導のプロジェクトを拡大できるか?」へと変化しています。業界調査もこの変化を反映しており、製造業のCEOの大多数が、競争力を維持するためにデジタルおよびAIへの投資が不可欠だと考えています [53]。本質的に、今はスマートで予測的な技術が、あれば良いものではなく競争上の必需品となっている段階です [54]。

- グローバル・ライトハウス工場と成功事例: 世界経済フォーラムのグローバル・ライトハウス・ネットワーク(GLN)―世界で最も先進的な工場のコミュニティ―は、現代のAI駆動型製造が何を成し遂げられるかを紹介してきました。2024年後半、GLNは新たに22の拠点を追加し、いずれもAI、機械学習、デジタルツインの活用が顕著でした [55]。これらの先進工場は、エレクトロニクスから製薬まで様々な分野にわたり、現実世界での証拠となっています。例えば、エレクトロニクス企業Siemensのライトハウス拠点では、機械学習を活用して回路基板生産の初回合格率を大幅に向上させたと報告されています [56]。製薬ライトハウスでは、アストラゼネカが生成AIとデジタルツインを活用し、開発リードタイムを半分に短縮し、一部の書類作成時間を70%削減したと説明しています [57] [58]。これらの事例は業界メディアでも頻繁に引用されており、予測分析やAIツールが理論だけでなく、今まさに劇的な成果をもたらしていることを示しています。また、生成AI(GenAI)の活用による規制書類作成の迅速化や工場レイアウトの仮想設計など、新たなフロンティアも示唆しています [59] [60]。

- サプライチェーン分析の統合: 注目すべき進展は、予測型製造とサプライチェーンインテリジェンスの融合であり、時には「予測型サプライチェーン」とも呼ばれます。2024年から2025年にかけて、製造業者はAIを工場内の管理だけでなく、外部要因への対応にも活用しようとしています。例えば、自動車メーカーはリアルタイムのサプライチェーンデータや地政学的リスク要因まで生産計画に組み込む [61] [62]ケースが増えています。AIシステムが主要部品の不足(例えばサプライヤーの問題や港での遅延など)を予測した場合、工場の生産スケジュールの調整や代替部品の調達を推奨できます。このような原材料から完成品までのエンドツーエンドの予測性は、データ統合の進展によってより実現可能になっています。その結果、よりレジリエントな製造オペレーションが実現し、サプライの混乱を事前に緩和し、部品待ちによるアイドルタイムを回避できます。

- 投資と市場成長: 予測型製造技術の市場は急成長しています。シーメンス、ABB、GEなどの大手工業企業は、製造向けAI搭載製品に多くのリソースを投入しており、この分野のスタートアップも多額の資金を集めています。2022年から2024年の間に、自動化および産業用AIスタートアップには [63]で21億ドル以上のベンチャーキャピタルが投資されました。注目すべきは、AIベースの製造実行プラットフォーム(MES)—多くの場合予測分析を含む—が、同期間の自動化関連スタートアップ資金の26%以上を占めた [64]ことです。投資家は、予測型システムが将来の工場の標準になると見込んでいるのです。市場面では、アナリストは二桁成長を予測しています。ある市場分析では、予知保全および機械の健全性市場は年間約26%成長し、数百億ドル規模に達すると指摘されています [65]。これらすべては政府の支援によっても後押しされています。多くの国のイニシアチブ(「スマート製造」助成金やインダストリー4.0インセンティブなど)は、AIや予測技術の導入を特に奨励しています。例えば、EUのHorizonプログラムは産業のデジタル化に関する数千のプロジェクトに資金を提供しています [66]。

- インダストリー5.0の概念の登場: 2024年頃から、インダストリー5.0という用語が注目を集めており、インダストリー4.0の次の章を示しています。インダストリー5.0の主要なテーマの一つは、人間中心かつ予測的な製造です。これは人間を置き換えるのではなく、高度なツールで作業者を強化することにあります。専門家はインダストリー5.0を「人間と機械の調和」と表現しており、スマートシステムが熟練した人々と共に働く世界を描いています [67]。このビジョンでは、予測分析が人間の意思決定を支援し、日常的な監視を引き継ぐ一方で、人間は創造性や問題解決、監督に集中します。例えば、AIが設備の問題を予測し修理方法を提案し、人間の技術者がその洞察と自らの専門知識を組み合わせて対応する、といった形です。2024~2025年には、拡張型労働力トレーニングを重視する企業が増えており、スタッフにAIの提案と協働する方法を教えたり、生産ラインで協働ロボット(コボット)を使い、AIに基づいて動作を調整しつつも人間が監督する事例が見られます [68]。インダストリー5.0はまた、持続可能性やレジリエンスも重視しており、予測型製造は資源の最適化や混乱の予測(システム全体の強靭化)にも役立っています。

- 技術の進歩(AIとデジタルツイン): 技術面でも継続的な進歩が見られます。AIアルゴリズムは予測タスクでさらに高性能になっており、ディープラーニングモデルはより微細なパターンも検出できるようになり、強化学習のような新しいアプローチも、AIがシミュレーション内で試行錯誤しながら最適なプロセス設定を「学習」できるようにテストされています [69]。説明可能なAIツールも統合されており、予測システムがその根拠を説明できるようになっています。これは特に規制産業での需要が高まっており(例:AIがなぜ医薬品のバッチを品質リスクとしてフラグしたのか説明するなど) [70]。デジタルツイン技術も2025年にはさらに高度かつ利用しやすくなっています。企業は単一の機械だけでなく、生産ライン全体やサプライネットワーク全体のより包括的なツインを作成し、「仮想予測型製造」として、現場で実装する前にin silico(シミュレーション上)で変更をテストできるようになっています [71]。また、フェデレーテッドラーニングの活用も模索されており、これは複数の工場や拠点が機密性の高い生データを共有せずに予測モデルを共同で改善できる手法で、多拠点を持つ企業や業界コンソーシアムが知見を集約するのに役立ちます [72]。これらの技術トレンドから、予測型製造ツールはますます高度化・高精度化し、導入も容易になっていることが分かります。

- 注目すべき現在の事例: 2024~2025年の動向を示すために、いくつかのニュースの抜粋を紹介します:

- 自動車業界: 2025年2月の報告によると、自動車メーカーはあらゆるレベルでAI主導の意思決定を行う「ハイパーコネクテッド」工場を導入しています。 [73]。例えばフォードは、パイロット成功後に予知保全を工場全体に拡大しており、またAIを活用して生産を消費者需要の変動に動的に調整しています(リアルタイムの販売データに基づきSUVとセダンの生産比率を素早く切り替えるなど)。

- 製薬/ヘルスケア: 連続生産(製薬業界の新しい手法)と予測制御の組み合わせがニュースになっており、これはCOVID-19ワクチンの展開時にその価値が証明され、他の医薬品にも広がっています。2024年にはFDAや規制当局が、製薬会社にリアルタイム監視や予測的品質保証の導入を促しており、これらのイノベーションに対する規制面での支援も強い状況です(医薬品供給の信頼性向上につながるため)。

- 重工業: 2024年のエネルギー分野では、風力・太陽光発電所の管理において予測分析が不可欠となっています。予測型製造の原則は、エネルギー生産設備の保守予測にも拡張されています。例えば、風力タービンメーカーはタービンのデジタルツインを使って故障を予測し、風が弱いと予想されるタイミングでサービスを計画(発電損失を最小化)しています。これはエネルギー関連の会議でベストプラクティスとして紹介されました。

- 政策と労働力: 2025年には、再教育プログラムのような労働力イニシアチブも見られます。ドイツや韓国など製造業で知られる国々は、データ分析やAIのスキルを持つ人材育成プログラムを開始しており、明日の工場労働者はAIツールと共に働く必要があると認識しています。自動化への恐怖から協働へのシフトが進み、これは2024年の多くのパネルディスカッションや業界リーダーのインタビューにも反映されています。

要するに、現在(2024~25年)の状況は予測型製造が本格化していると表現できます。導入率は高く、さらに上昇中で、成功事例も続々と報告されており、エコシステム(ベンダー、投資家、政府)もこれらの技術を積極的に育成しています。今日の工場は5年前と比べてはるかに「スマート」になっており、AI主導の製造業のブレークスルーがほぼ毎月ニュースになっています。議論は、これらのソリューションをどのように拡大し、倫理的かつ安全に活用するかに移っており、その実現可能性を問う段階は過ぎました。長年語られてきた「未来の工場」が現実になりつつある、エキサイティングな時代です。

業界専門家・リーダーのコメント

予測型製造のインパクトを理解するには、技術や現場の最前線にいる人々の声を聞くのが有効です。ここでは、著名な専門家や業界リーダーの見解をいくつか紹介します:

- アンドリュー・ング(AIパイオニア): 「私たちはAIは新しい電気であるというアナロジーを使っています。電気は産業を変革しました:農業、輸送、通信、製造業。」 [74](ングは、AI――予測型製造の中核――が、100年以上前の電化と同じくらい工場に変革をもたらすと強調しています。)

- シュテファン・シュラウス(シーメンスAG グローバル製造責任者): 「シーメンスでは、AIが製造業にもたらす変革的な影響を日々体験しています。生産性、効率性、持続可能性を高めています… AIは私たちのインダストリアル・メタバースのビジョンにとって重要な要素です。」 [75](製造業の幹部が、AI主導の予測技術がすでに大きな改善をもたらしており、自社の製造業の未来の中心であることを強調しています。)

- マーク・ウィーラー(ゼブラ・テクノロジーズ サプライチェーン・ソリューション部門ディレクター): 「データを定期的に監視することで、製造業者は実際に製品品質、歩留まり、または他の重要な成果に影響を与える前に異常を修正することができます。」 [76](産業技術の専門家が、予測型製造の本質――問題を早期に発見し、悪影響を未然に防ぐこと――を説明しており、これが価値提案の要点です。)

- マッツ・サミュエルソン(Triotos/AWS IoTソリューション CTO): 「新しいIoT技術と機械学習、分析、AIの進歩の組み合わせはゲームチェンジャーです。これらは… 制御技術と組み合わさり、製造の計画と運用方法を着実に改善していきます。問題は、企業がどの戦略を採用して、IoTが可能にする予測型製造などの機会をコスト効率よく活用するかです。」 [77](技術責任者が、最近の進歩によって予測型製造が実現可能になったこと、そして今や企業がこれらの機会を戦略的に活用するかどうかが問われていることを強調しています。)

これらの引用は業界の感情を捉えています。リーダーたちは、AI(シュラウスが述べているように)のおかげで生産性と効率性に驚くべき変化を目の当たりにしており、ウィーラーやサミュエルソンのような技術専門家は、データの予防的・積極的な力――製造を受動的な火消しから制御された最適化プロセスへと変える力――を強調しています。アンドリュー・ングの有名な言葉は大局的な視点を与えてくれます。かつて電化が工場を革命的に変えたように、AI主導の予測システムは現在と未来の工場を変革しようとしています。

今後の展望とトレンド

今後を見据えると、予測型製造はさらに強力かつ普及していくと予想されます。ここでは、今後のトレンドや可能性について、2020年代半ば以降を見据えてご紹介します。

- 予測から処方、そして自律へ: これまで多くのシステムは予測型であり、人間に今後起こりうる事象を通知するものでした。次のステップは処方型製造であり、システムが問題を予測するだけでなく、推奨や自動的な対応を実行する段階です。将来的には、AIが「この機械は10時間後に故障する可能性が高い」と伝えるだけでなく、保守チームのスケジューリング、必要な部品の再発注、生産スケジュールの調整まで自律的に行うかもしれません。すでにその兆しは見られます。高度なシステムの中には、品質のばらつきを回避するために機械のパラメータを自動で調整できるものもあります [78]。AIへの信頼が高まるにつれ、より多くの意思決定がリアルタイムで機械に委ねられ、人間はダッシュボードを通じて複数のプロセスを監督するようになるでしょう。完全な自律型生産ラインも間近に迫っており、AI駆動のロボットや機械が継続的に自己最適化し、手動介入なしで変動に対応します [79]。これは人間が不要になるという意味ではなく、むしろ人間はより上位の役割(システムの統括、例外対応、継続的改善など)を担うことになります。「無人化工場(完全自動化)」はこれまで流行語でしたが、予測・処方型インテリジェンスによって、特定分野でついに安全に実現できる可能性があります。

- 人間中心のインダストリー5.0: 逆説的ですが、自動化が進む一方で、人間の役割はインダストリー5.0時代においても重要かつ高度なものとなります。今後のトレンドは人間とAIの協働であり、両者の強みを活かすことです。定型作業や監視はAIが担い、人間は創造的な問題解決や設計、監督に集中できるようになります。作業者はAIの「コーパイロット」を持つようなもので、ウェアラブルデバイスやAR(拡張現実)インターフェースによって、工場内を歩きながら即座に予測インサイトを得られるかもしれません(例:ARグラスが、データに基づき本日注意が必要な機械をハイライト表示)。リスキリングやスキルアップも重要なトレンドであり、企業や教育機関はデータリテラシーやAIの出力の解釈方法について人材育成を強化していくでしょう。従来のように作業員が一つ一つ製品を手作業で検査するのではなく、今後のオペレーターはセンサー群を管理し、AIによる品質予測を解釈し、システムが異常を検知した場合のみ調査する役割となるかもしれません。この相互作用によって、よりやりがいのある仕事が生まれ、作業者は単調な手作業から解放され、AIの支援を受けながら戦略的思考に従事できると期待されています。インダストリー5.0は持続可能性や社会的目標も重視しており、予測型製造は利益の最大化だけでなく、環境負荷やエネルギー効率の最小化(例:予測型エネルギーマネジメントによる電力使用量の削減)にも最適化されていくでしょう。

- 説明可能で信頼できるAI: 予測モデルが製造業に深く組み込まれるにつれて、説明可能性と信頼性が重要になります。規制当局や関係者は、重要な産業(製薬、自動車安全など)におけるAIの意思決定が透明であることを求めるでしょう。説明可能なAI(XAI)ツールの広範な利用が期待されます。たとえば「この医薬品バッチは規格外かもしれない」といった予測に対し、システムがどの要因やセンサーの読み取り値がその結論に至ったかをハイライトできるようになります [80]。これにより、エンジニアや品質管理者がAIの根拠を検証・理解でき、AIの推奨に基づいて行動しやすくなるため、AIの受け入れが加速します。また、予測モデルの標準や認証(ISO規格に類似)が開発され、信頼性や安全性の基準を満たしていることを保証する動きも出てくるでしょう。将来的には、企業が設備と同様にAIモデルの認証を取得し、堅牢でバイアスのない安全な予測システムを導入していることを示すようになるかもしれません。

- サプライチェーン全体へのスケーリング: 将来の予測型製造は、単一工場を超えてサプライネットワーク全体に拡大します。これは、企業間でデータを安全に共有し、エンドツーエンドの最適化を可能にすることを意味します。フェデレーテッドラーニングのような概念がこれを示唆しており、複数の工場や企業が生データを公開せずにより良いモデルを共同で学習します [81]。例えば、自動車メーカーのすべてのサプライヤーが特定のパフォーマンスデータを共有し、中央のAIが数か月先の供給遅延や品質問題を予測できれば、チェーン全体に利益をもたらします。プラットフォームやコンソーシアムが台頭し、相互の予測的利益のためにデータをプールする動きが見られるかもしれません(例:航空宇宙サプライヤーとOEMのコンソーシアムが共同予測システムを使い、生産問題を早期に発見し、航空機納入の遅延を回避するなど)。ブロックチェーンや類似技術が、データ共有の信頼性とセキュリティを確保するために使われる可能性もあります。要するに、未来の工場は孤立した存在ではなく、製造業のスマートで予測的なネットワークのノードとなり、情報が(適切な許可のもと)自由に流通し、エコシステム全体の最適化が図られるのです。

- 高度なシミュレーションとデジタルツインエコシステム: デジタルツインはさらに高度化すると予想されています。2030年までには、製造プロセスのあらゆる重要な部分が仮想のカウンターパートを持ち、相互接続されたフルスケールのデジタルツインエコシステムが実現するかもしれません。これにより、「サイバースペースでの継続的改善ループ」のようなものが可能になるでしょう。例えば、新製品の導入、プロセスの微調整、メンテナンス手順など、現実で何か変更を加える前に、予測分析を組み込んだシミュレーションを通じてデジタル領域で徹底的にテストされます。コンピューティングパワーとAIが進化するにつれて、これらのシミュレーションは非常に高精度になります。将来のデジタルツインは、物理や工学データだけでなく、経済的・環境的要素も取り入れ、意思決定の結果を予測する包括的なサンドボックスを提供できるでしょう。具体的なトレンドの一つは、工場設計における生成AIの活用です。AIがデジタル空間で最適な工場レイアウトやプロセスワークフローを自動生成し、エンジニアがそれをさらに洗練させることができるかもしれません [82]。これにより、新製品向けの生産ライン再構築にかかる時間とコストが大幅に削減され、ほとんどの問題が事前に仮想空間で解決されます。

- 新興技術の統合: 2020年代には、予測型製造が他の新興技術の恩恵も受けるでしょう。例えば、量子コンピューティングは、まだ初期段階ですが、将来的には従来のコンピュータよりもはるかに高速で非常に複雑な最適化問題を処理できるようになり、予測モデルのトレーニングやサプライチェーン予測の向上につながる可能性があります。5Gおよびそれ以降の通信技術により、リアルタイムのデータ共有がよりシームレスになり、機械とクラウドAI間のほぼ瞬時の連携が可能になります。エッジAIチップやスマートセンサーは、より安価で高性能になり、小規模な製造業者でもすべての機械にインテリジェンスを搭載できるようになるでしょう。ロボティクスの進歩(特に協働ロボット)はAIと組み合わさることで、工場はより柔軟になり、予測インサイトに基づいて生産ラインが即座にタスクを切り替えられるようになります(例:需要予測が変化した場合、ロボットのラインが自動的に別の製品バリアントの生産に再構成される)。最後に、グリーン製造の目標が、予測システムにサステナビリティ指標への注力を促すかもしれません。AIが炭素排出量やエネルギー使用パターンを予測し、出力を維持しながらそれらを削減する方法を提案するようになる可能性もあります。

- リーダーと遅れを取る企業の格差拡大: これらのトレンドの一つの可能性として、予測型製造に早期かつ深く投資した企業が、そうでない企業を引き離し続けることが挙げられます。ある分析によれば、「リーダーと遅れを取る企業の格差はさらに広がる可能性が高い」とされており、強力なデータ主導の文化を築いた企業は、イノベーションをより早く活用できるでしょう [83]。これにより、今後10年で製造業の勢力図が大きく再編されるかもしれません。これは、かつて自動化やリーン生産方式をいち早く導入した企業が市場シェアを獲得したのと似ています。従来優位だった大手メーカーが適応できず苦戦する一方で、より新しい、あるいは小規模な企業が、機敏さとテクノロジー活用力で一気に躍進する可能性もあります。つまり、予測型製造は(例えば、あらゆる面で最適化することで労働コストの優位性を減らすなど)大きな平準化要因となる一方で、それを最も上手く実行した企業にとっては差別化要因にもなり得ます。

- 社会的・経済的影響: より広い視点で見ると、予測型製造が広く普及すれば、消費者はより安価で信頼性の高い製品を享受できるかもしれません。工場がより効率的になり、無駄が減るためです。カスタマイズもより実現しやすくなるでしょう。予測システムは複雑さに対応できるため、工場はコスト増なしで特定のニーズに合わせた小ロット生産が可能となり、マスカスタマイゼーションの時代が到来するかもしれません。経済的には、予測的な洞察による機敏さの向上で、製造業は(パンデミックや供給危機のような)ショックにもより強くなる可能性があります。しかし、労働力のダイナミクスは変化し、AI駆動のオペレーションを管理できる高度なスキルを持つ人材の需要が高まり、教育が追いつくまで人材不足が生じるかもしれません。政府はこの移行を支援するため、研修プログラムや産業におけるAI倫理のガイドライン策定を行う可能性があります。今後は、製造業がエンジニアリングとデータサイエンスの両方に精通した新たな人材を惹きつけるハイテクなキャリアパスとして注目されるでしょう。

結論として、予測型製造の未来は非常に有望です。私たちは、インテリジェントで機敏、かつデジタルシステムと深く統合された工場へと向かっています。これらの工場は主にデータで稼働し、継続的に学習・改善していきます。あるレポートは、製造業者が直面する選択肢を次のようにまとめています。「データ主導の予測能力を中核的な強みとして受け入れるか、遅れを取るリスクを負うか」 [84]。今この能力を構築する企業が、次の産業時代をリードするでしょう。現在の流れが続けば、10年後には、工場がリアルタイムであらゆることを予測・最適化せずに稼働していた時代を想像するのが難しくなるかもしれません。人間の創造力と機械の知能の融合は、これまで達成できなかったレベルの効率、品質、応答性を解き放ち、まさにものづくりのすべてを革新することになるでしょう。

出典:

- Germanedge 用語集 – 予測製造の定義 [85]

- Avnet Silica (2021) – 「予測製造:ものづくりの未来」 [86]

- IoT For All (2024年12月) – 予知保全の利点に関するPwCレポートの統計 [87]

- 世界経済フォーラム (2024年10月) – 「AIが工場の現場をどう変革しているか」 [88] [89]

- Factory AI Blog (2024年12月) – 「製造業の動向:2024年の観察」 [90] [91]

- MarketReportsWorld (2024年) – 自動化ソリューション市場、スタートアップ資金調達と成果 [92]

- RTInsights (2025年2月) – 「2025年に起こるスマートファクトリーの変化」 [93] [94]

- NumberAnalytics (2025年3月) – 「製造業における予測モデリングの影響に関する5つの統計」 [95]

- Reliabilityweb (2017) – 「インダストリー4.0における予知製造」(進化とコンセプト) [96]

- WEFグローバル・ライトハウス・ネットワーク・インサイト(2024)– Beko、アストラゼネカ、Jubilant Ingrevia、シーメンスの業界事例 [97]

- Grape Up(2023)– BMWの予知保全に関するケーススタディ [98]

- NumberAnalytics(2025)– BMW、GM、サムスン、フォックスコンのケーススタディ [99]

- Zededa(2022)– 「予知製造による効率化推進」(利点と安全性) [100] [101]

- Deloitte 2025 Outlook – 製造業におけるAI&GenAIの導入 [102]

- Avnet Silica(2021)におけるTriotos CTOの引用 [103]

- Avnet Silica(2021)におけるZebra Technologiesの引用 [104]

- Andrew Ng(アンドリュー・エン)によるBrainyQuote [105]

- Siemens(Schlauss)によるWEF経由の引用 [106]

- Factory AI ブログ – Industry 5.0 の予測 [107]

- NumberAnalytics – 経営幹部の78%が予測分析を必須と見なす [108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com