- Prediktiv produksjon bruker data og kunstig intelligens til å forutsi hendingar i produksjonen og gripe inn før problem oppstår, og utvidar prediktivt vedlikehald til å optimalisere heile drifta.

- På 2010-talet la Industri 4.0 og IoT-mogleggjorde fabrikkar med sjølvbevisste maskiner som rapporterer status, grunnlaget for prediktiv produksjon.

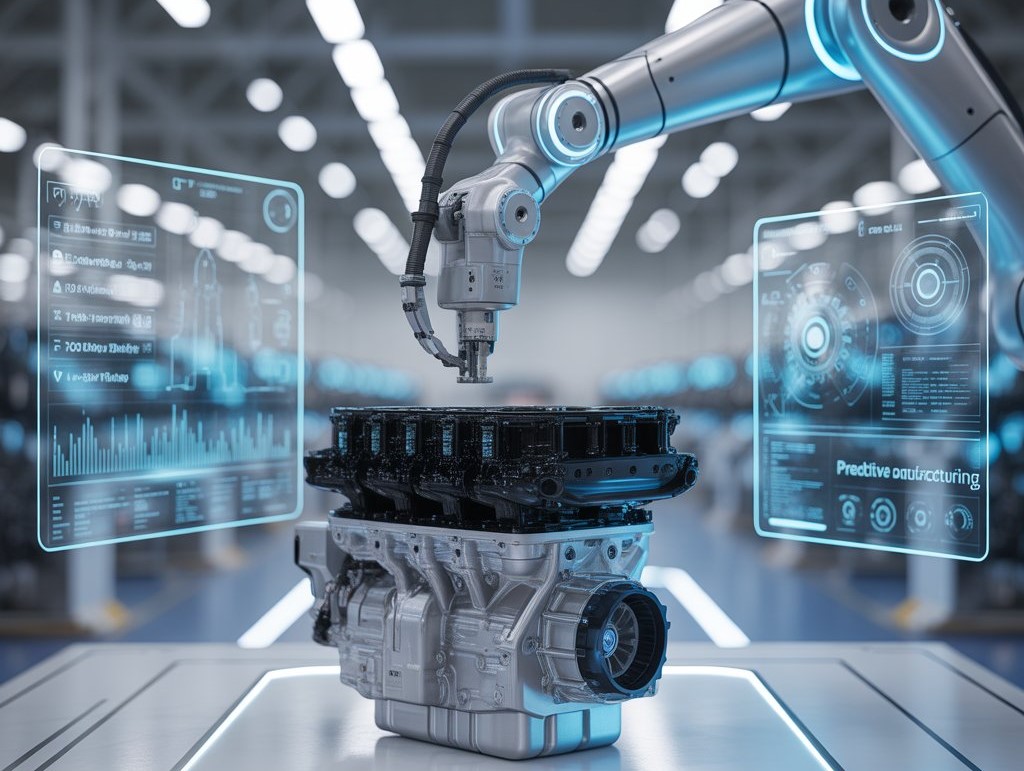

- Den sentrale teknologistakken inkluderer industrielle IoT-sensorar, skybaserte stordata-plattformer, KI/ML, digitale tvillingar og edge computing for å mogleggje sanntidsbeslutningar.

- BMW reduserte kvalitetsrelatert omarbeiding med 31 % det første året ved å ta i bruk prediktiv kvalitetsanalyse på hundrevis av monteringssteg.

- Samsung oppnådde ein reduksjon på 35 % i variasjon i utbytte i halvleiarproduksjon ved å bruke djup læring på prosessdata.

- Foxconn sine iPhone-monteringslinjer såg ein reduksjon på 47 % i feil ute i feltet etter å ha integrert prediktiv analyse med data frå visuell inspeksjon.

- General Motors brukte prediktive modellar til å føreseie utstyrsfeil opptil tre veker i førevegen med over 85 % nøyaktigheit, og kutta uventa nedetid med 40 % i pilotanlegg.

- AstraZeneca halverte utviklingstida ved å bruke KI-dreven prediktiv modellering og digitale tvillingar for å optimalisere legemiddelproduksjon.

- I 2024 hadde om lag 86 % av produksjonsanlegga teke i bruk KI-løysingar, opp frå 26 % i 2022, og seint i 2024 kom det til 22 nye Global Lighthouse Network-stader.

- Industri 5.0 legg vekt på menneskesentrert samarbeid med KI, forsterka opplæring av arbeidsstyrken, samarbeidande robotar og berekraft i framtidas fabrikk.

Definisjon og oversikt over prediktiv produksjon

Prediktiv produksjon viser til bruk av data og avansert analyse for å forutse hendingar i produksjonen og handle før problem oppstår. Enkelt sagt samlar fabrikkar inn data frå maskiner og prosessar, analyserer dei med AI (kunstig intelligens)-algoritmar, og forutsér problem eller utfall på førehand [1]. Denne tilnærminga voks ut av prediktivt vedlikehald – praksisen med å forutse utstyrsfeil – og utvidar ideen til heile drifta. I staden for å reagere på maskinhavari eller kvalitetsfeil, gjer prediktiv produksjon det mogleg for verksemder å rette opp avvik før dei påverkar produktkvalitet, utbytte eller nedetid [2]. Til dømes kan ein produsent, ved kontinuerleg overvaking av sensordata, oppdage svak vibrasjon eller temperaturauke i ei maskin og gripe inn før det fører til havari. Som ein bransjeekspert forklarar: «Ved å overvake data regelmessig, er produsenten i stand til å rette opp eit avvik før det faktisk påverkar produktkvalitet, utbytte eller eit anna kritisk resultat.» [3] I hovudsak betyr prediktiv produksjon fabrikkar som kan «sjå inn i framtida» – ved å bruke AI og analyse for å forutse og hindre problem, optimalisere produksjonen, og til og med tilpasse seg endringar i tilbod og etterspurnad proaktivt [4]. Denne proaktive, datadrevne tankegangen er i ferd med å endre måten produkt blir laga på, og er ein sentral del av dagens smarte fabrikkar.

Historisk kontekst og utvikling av konseptet

Produksjon har utvikla seg gjennom mange fasar – frå masseproduksjonen i Henry Ford si tid, til lean-produksjon og Six Sigma-teknikkar på slutten av 1900-talet, til høg automatisering tidleg på 2000-talet. På 2010-talet gjekk industrien inn i æraen med Industri 4.0, kjenneteikna av digital transformasjon, konnektivitet og data. Prediktiv produksjon dukka opp som det neste logiske steget i denne utviklinga, driven av behovet for å handtere usikkerheiter og ineffektivitetar som tradisjonelle metodar ikkje kunne løyse fullt ut [5]. Forskarar og industrileiarar byrja å fremje “prediktive fabrikkar” tidleg på 2010-talet som neste transformasjon for konkurranseevne [6]. Tanken var at med utbreiinga av sensorar og tingenes internett (IoT), kunne produsentar samle enorme mengder data frå maskiner, og med framsteg innan datavitskap og maskinlæring, kunne dei gjere denne dataen om til innsikt. Den aggressive innføringa av IoT i produksjon la grunnlaget for prediktiv produksjon ved å etablere smarte sensornettverk og tilknytte maskiner [7]. I ein prediktiv fabrikk får maskinene “sjølvbevisste” eigenskapar – dei rapporterer kontinuerleg statusen sin, og analysar føreseier feil eller kvalitetsproblem før dei oppstår [8]. Dette konseptet representerte eit skifte frå tidlegare reaktive eller til og med førebyggjande strategiar til ein verkeleg framoverskuande tilnærming. Med orda frå ein artikkel: “industrien må ta spranget og forvandle seg sjølv til prediktiv produksjon” for å få oversikt over usikkerheiter og ta meir informerte avgjerder [9]. Dei siste ti åra, etter kvart som datakrafta har auka og datamengda har blitt større, har prediktiv produksjon gått frå å vere eit framtidskonsept til å bli ein praktisk realitet i mange fabrikkar.

Nøkkelteknologiar involvert

Prediktiv produksjon er avhengig av ei samansmelting av spiss teknologi som gjer det mogleg å samle inn data, analysere og handle responsivt. Nokre av dei viktigaste byggesteinane er:

- Industrielle IoT (Internet of Things)-sensorar: Små sensorar og einingar festa til maskiner fangar sanntidsdata som temperatur, vibrasjon, trykk eller fart. Desse IoT-einingane koplar utstyr til internett og sender ein kontinuerleg straum av informasjon om produksjonsprosessen. Denne konstante datastraumen er råmaterialet for prediktiv analyse [10].

- Stordata og skytjenester: Datamengda i moderne fabrikkar er enorm – maskiner kan generere terabyte med informasjon. Skytjenester gir lagring og datakraft til å samle og handtere desse “stordataene.” Avanserte skyplattformer og datalakear gjer det mogleg for produsentar å lagre år med historiske data og utføre tunge analysar på dei. Dette gjer det mogleg å finne mønster og trendar som menneske kan oversjå.

- KI og maskinlæring:Kunstig intelligens (KI), spesielt maskinlæringsalgoritmar, er hjernen i prediktiv produksjon. KI-modellar lærer av historiske data om kva som er “normal” drift samanlikna med førebuinga til eit havari eller ein feil. Ved å trene på desse mønstra kan KI forutsi framtidige hendingar – for eksempel å identifisere subtile avvik i sensordata som tyder på at ein del snart vil bli utslitt. “Banebrytande teknologiar som maskinlæring…driv neste generasjons operasjonell fortreffeligheit”, og gir desse prediktive innsiktene [11].

- Digitale tvillingar: Ein digital tvilling er ein virtuell kopi av ein fysisk gjenstand eller prosess. I industrien simulerer digitale tvillingar maskiner, produksjonslinjer eller til og med heile fabrikkar i programvare. Dei lar ingeniørar teste “kva om”-scenario og forutsi resultat utan å avbryte den verkelege produksjonen [12]. For eksempel kan ein digital tvilling av ein produksjonslinje brukast til å forutsi korleis ei endring i innstilling vil påverke produksjon eller kvalitet. Denne teknologien, kombinert med KI, hjelper til å optimalisere prosessar og føreseie problem i eit risikofritt virtuelt miljø.

- Edge computing: Mens skytjenester handterer analyse i stor skala, bringer edge computing databehandling nærare maskinene på fabrikkgolvet. Spesialiserte edge-einingar eller lokale serverar behandlar data der dei blir produsert, og mogleggjer avgjerder på brøkdelen av eit sekund. Dette er avgjerande for sanntidsrespons – for eksempel kan eit edge-KI-system umiddelbart justere parametra til ei maskin når det oppdagar teikn til problem, utan å vente på å sende data til skyen. Ved å behandle data lokalt med ultralåg forseinking, gjer edge computing det mogleg med umiddelbare korrigeringar (som at ein robot rettar oppstillinga når ein sensor oppdagar eit avvik) [13].

- Konnektivitet og integrasjon: Teknologiar som 5G og avanserte nettverk sørgjer for at alle desse komponentane kommuniserer raskt og påliteleg. Moderne fabrikkar brukar samla plattformer (t.d. Manufacturing Execution Systems forbetra med KI) for å integrere IoT-data med tradisjonell operasjonell teknologi. Ifølgje éi kjelde tilbyr industrielle plattformer frå selskap som PTC, Siemens og GE felles miljø for å samle inn og analysere produksjonsdata, ofte med koplingar til eldre utstyr og visualiseringsverktøy for leiarar på fabrikkgolvet [14]. Denne integrasjonen er avgjerande slik at innsikt frå KI kan utløysa handlingar direkte i den fysiske verda (som å bestille vedlikehald eller justere ein produksjonsplan).

Alle desse teknologiane verkar saman. IoT er auge og øyre, og samlar inn data frå alle delar av produksjonen. Stordata-plattformer og skyleverandørar er minnet, som lagrar og behandlar store datamengder. KI og maskinlæring er dei analytiske hjernene, som lærer av data og lagar prediksjonar. Digitale tvillingar er testlaboratoriet, som simulerer scenario for optimalisering. Edge computing er refleksen, som gjer raske responsar lokalt. Og avansert konnektivitet bind alt saman til eit samanhengande, smart system [15]. I lag gjer dei ein tradisjonell fabrikk om til ein smart, prediktiv fabrikk som kan føresjå og tilpasse seg problem i sanntid.

Viktige bruksområde og industriapplikasjonar

Prediktiv produksjon blir brukt på tvers av eit breitt spekter av industriar, eigentleg overalt der komplekst utstyr eller prosessar er involvert. Her er nokre hovudområde og sektoreksempel:

- Bilproduksjon: Bilfabrikkar tek i bruk prediktiv teknologi for å unngå kostbare stopp i samlebanda og sikre kvalitet. Bilprodusentar brukar prediktivt vedlikehald på robotar og maskineri for å føreseie havari – til dømes ved å analysere vibrasjonar og varme i sveiserobotar for å planleggje reparasjonar før eit havari stoppar produksjonen. BMW er eit døme på eit selskap som brukar ei skybasert plattform for å føreseie avvik i produksjonsprosessane sine. Ved å integrere sensorar, dataanalyse og KI kan BMW sitt system føreseie utstyrsfeil og optimalisere vedlikehaldsplanar “i tråd med den faktiske statusen til systemet.” Denne tilnærminga har førebygd produksjonsstans og forbetra den totale produktiviteten i BMW sine globale fabrikkar [16]. Bilbransjen brukar òg prediktiv analyse for kvalitetskontroll: dersom mønster i sensordata viser at eit verktøy er i ferd med å gå ut av toleranse, vert det flagga slik at justeringar kan gjerast før ein produserer ein batch med defekte delar. I tillegg hjelper prediktiv etterspørselsprognose driven av KI bilprodusentar å tilpasse produksjonen til marknadstrendar, slik at dei kan justere produksjonen proaktivt i staden for å reagere seint på salstal [17].

- Luftfart og forsvar: I luftfartsindustrien er vektlegginga på tryggleik og presisjon avgjerande. Selskap brukar prediktive modellar for å sikre kvaliteten på høgverdikomponentar (som turbinblad eller komposittdelar til flykroppar). Til dømes kan prediktive system overvake herdeprosessar for karbonfiberkomponentar og føreseie om ein del kan ha usynlege feil, slik at ein kan rette opp i sanntid. Det finst store forskingsprosjekt, som EU sitt CAELESTIS-prosjekt, for å utvikle eit hyperkobla simulerings- og prediktivt produksjonsøkosystem for neste generasjons fly [18]. Dette inneber å knyte saman design og produksjon gjennom digitale tvillingar og sannsynsmodellar – i praksis å føreseie korleis designval vil slå ut i produksjonen, og korleis variasjonar i produksjonen kan påverke ytinga. Målet er å fange opp problem tidleg i design- eller produksjonsprosessen, og slik redusere kostbar omarbeiding og testing. I forsvarsindustrien brukar produsentar prediktivt vedlikehald på produksjonsutstyr for å maksimere oppetid når dei skalerer opp produksjonen av militært materiell, og dei simulerer produksjon av nye materialar for å føreseie utfordringar før dei set i gang fabrikkane.

- Farmasøytisk industri og helsetenester: Legemiddelindustrien nyttar prediktiv produksjon for å forbetre legemiddelproduksjon og sikre jamn kvalitet. Legemiddelproduksjon involverer ofte komplekse kjemiske prosessar der små avvik kan øydeleggje eit heilt parti. Selskap som AstraZeneca har teke i bruk KI-drevne prediktive modellar og digitale tvillingar av prosessar for å optimalisere korleis legemiddel blir laga. Ifølgje Jim Fox i AstraZeneca kan prediktive modellar optimalisere eigenskapane til legemiddelelement og føreseie korleis produkta vil oppføre seg i produksjonen, noko som bidreg til å kutte utviklingstida med 50 % [19]. I produksjonen simulerer KI-drevne digitale tvillingar prosessar for å finne dei ideelle tilhøva for utbytte og kvalitet, og reduserer behovet for prøving og feiling. Kontinuerleg overvaking føreseier avvik i prosessparametrar som kan påverke reinleiken til legemiddelet, slik at ein kan gjere førebyggjande justeringar. Dette har konkrete resultat – AstraZeneca har visstnok “redusert produksjonstida frå veker til timar” ved å kombinere KI-modellar med kontinuerlege produksjonsteknikkar [20]. Ut over sjølve produksjonen brukar legemiddelselskapa òg prediktiv analyse for vedlikehald av kritisk utstyr (som sterilisatorar og sentrifugar) for å unngå driftsstans som kan føre til tap av produkt.

- Elektronikk og halvleiarar: Elektronikkproduksjon tener mykje på prediktive metodar på grunn av det store volumet og presisjonen som krevst. I halvleiarproduksjon (brikkeproduksjon) må hundrevis av prosess-steg haldast under streng kontroll. Leiande brikkeprodusentar som Samsung har teke i bruk djup læring-modellar som analyserer store mengder prosessdata for å føreseie utbytteproblem. Ved å fange opp subtile samspel mellom prosessparametrar, oppnådde Samsung ein 35 % reduksjon i utbyttevariasjon og auka kapasitet, sidan KI hjelper til med å finjustere innstillingane for maksimal produksjon utan å gå på kompromiss med kvaliteten [21]. I elektronikkmontering (som smarttelefonproduksjon) brukar selskapa prediktiv kvalitetskontroll der datasynsystem ikkje berre oppdagar noverande feil, men føreseier sannsynlege framtidige feil ved å oppdage trendar. Til dømes har Foxconn kombinert data frå visuell inspeksjon med prediktiv analyse på iPhone-monteringslinjene sine. Systemet korrelerer små visuelle avvik med seinare kvalitetsmålingar og kan varsle ingeniørar før desse avvika utviklar seg til større feil seinare i prosessen. Denne metoden reduserte feltfeil med 47 % i deira tilfelle, sidan prosessen kunne justerast proaktivt [22]. Desse døma viser korleis prediktiv produksjon sikrar høg pålitelegheit i den raske elektronikksektoren.

- Kjemikalier og energi: I kjemiske anlegg og raffinerier tar prediktiv produksjon ofte form av prediktiv prosesskontroll og vedlikehald. Komplekse kjemiske prosessar kan vere ustabile eller ha problem med katalysator-deaktivering – KI-modellar føreseier når ein prosess kan gå ut av spesifikasjon slik at operatørar kan gripe inn. Eit kjemisk produksjonsselskap, Jubilant Ingrevia, tok i bruk IoT-basert overvaking med prediktiv analyse på tvers av produksjonseiningane sine. Dette gjorde det mogleg å føreseie utstyrsfeil før dei oppstår, noko som “reduserte nedetida med meir enn 50 %” i deira drift [23]. I olje og gass føreseier prediktiv analyse vedlikehaldsbehov for pumper og kompressorar for å unngå uventa stansar. Sjølv i kraftproduksjon hjelper prediktive modellar med å planleggje vedlikehald for turbinar og føreseie ytelsesfall, og dermed forbetre pålitelegheita.

- Forbrukarvarer og mat & drikke: Prediktiv produksjon er ikkje berre for tungindustri; det blir òg brukt i forbrukarvarer med høgt omløp. Mat- og drikkeproduksjonslinjer brukar prediktiv analyse for å oppretthalde høg gjennomstrøyming og matsikkerheit. Sensorar kan overvake fukt og temperatur på eit bakeri-band, der KI føreseier om tilhøva vil drive inn i eit område som kan øydeleggje eit parti, slik at korrigeringar kan gjerast umiddelbart. Forbrukarvareselskap brukar òg prediktiv etterspørselsplanlegging – til dømes ved å ta med sanntidssal og eksterne trendar (vêr, sosiale medier) i produksjonsprognosar, slik at fabrikkar kan auke eller redusere produksjonen av visse produkt på førehand for endringar i etterspørsel. Dette reduserer overproduksjon og lagerkostnader. Integrasjon av forsyningskjeda er eit anna bruksområde: prediktive modellar kan føreseie leveringsforsinkingar eller logistikkutfordringar (ved å bruke data som vêr eller politiske nyhende) og varsle produsentar om å justere planane sine eller finne alternative materialar proaktivt [24].

Desse døma frå bilindustri, luftfart, farmasi, elektronikk, kjemikalier og forbrukarvarer viser kor allsidig prediktiv produksjon er. Den fellesnemnaren er at organisasjonar brukar data og KI for å førebygge problem og optimalisere resultat i sin eigen kontekst – anten det er ein bilfabrikk som hindrar linjestans, eit legemiddelanlegg som sikrar jamn kvalitet, eller ein chipfabrikk som justerer prosessar for betre utbytte. Resultatet er ein betydeleg auke i effektivitet, kvalitet og respons over heile linja.

Fordelar og potensial for kostnadsbesparing

Å ta i bruk prediktiv produksjon kan gi store fordelar for selskap – frå å kutte kostnader til å auke produktivitet og forbetre tryggleiken. Her er nokre av dei viktigaste fordelane og bevis på deira effekt:

- Redusert uplanlagt nedetid: Ein av dei mest umiddelbare fordelane er å unngå uventa utstyrsfeil som stoppar produksjonen. Ved å føreseie når maskiner treng vedlikehald, kan fabrikkar planleggje reparasjonar til passande tider i staden for å oppleve havari midt i produksjonen. Uplanlagt nedetid er ein enorm kostnad – eitt anslag set det til 50 milliardar dollar årleg for industriprodusentar globalt [25]. Prediktivt vedlikehald reduserer dette ved å fange opp problem tidleg. Til dømes innførte General Motors prediktive modellar som føreseier utstyrsfeil opptil tre veker i førevegen med over 85 % nøyaktigheit, noko som førte til ein 40 % reduksjon i uplanlagt nedetid i pilotanlegg [26]. På eit breiare plan fann ei PwC-undersøking at bruk av prediktivt vedlikehald i industrien reduserte vedlikehaldskostnadene med 12 % og forbetra oppetida til utstyret med 9 %, i snitt [27]. Desse gevinstane betyr at maskinene produserer meir og står mindre i ro, noko som direkte forbetrar resultatet.

- Kostnadsbesparing og høgare effektivitet: Prediktiv produksjon hjelper til å optimalisere vedlikehald og drift, noko som igjen senkar kostnadene. Ved å fikse ting “akkurat i tide” (verken for tidleg eller for seint), unngår selskapa unødvendig vedlikehald og førebyggjer dyre feil. Den same PwC-rapporten peika på at prediktive tilnærmingar “forlengjer levetida til aldrande utstyr med 20 %”, noko som betyr at dyre maskiner varer lenger før dei må bytast ut [28]. I tillegg vart risiko for tryggleik, miljø og kvalitet redusert med 14 % med prediktive strategiar [29] – færre ulykker og kvalitetsavvik gir òg økonomiske besparingar (unngår tilbakekallingar, juridiske kostnader osv.). Ei anna kjelde rapporterer at i smarte fabrikkar med omfattande automatisering og prediktive system, vart nedetida redusert med 38 % og gjennomstrøyminga (produksjonen) auka med 24 %, noko som viser store gevinstar i effektivitet og kapasitet [30]. Alle desse forbetringane kan spare fabrikkar for millionar av dollar. Eit kjemiselskap såg så stor verdi at ein leiar kommenterte at “investering i prediktiv produksjon kan krevje litt visjon” i starten, men effektiviseringsgevinstane er store [31].

- Forbetra produktkvalitet: Ved å oppdage prosessavvik eller utstyrsslitasje som kan føre til feil, hjelper prediktiv produksjon med å halde kvaliteten høg. Dette reduserer svinn (færre kasserte produkt eller omarbeiding) og vernar om kundetilfredsheit. Til dømes reduserte ein BMW-fabrikk kvalitetsrelatert omarbeiding med 31 % det første året ved å ta i bruk prediktiv kvalitetsanalyse på hundrevis av monteringssteg [32]. Ein produsent av kvitevarer (Beko) brukte AI-styrte kontrollar for å justere prosessar i sanntid, noko som resulterte i ein 66 % reduksjon i feilrate ved plateforming [33]. Høgare førstegongs-gjennomstrøyming betyr at fleire produkt blir riktige på første forsøk. Over tid vil jamt god kvalitet også styrke omdømmet til verksemda og kan auke salet.

- Høgare gjennomstrøyming og produktivitet: Prediktive justeringar kan forbetre syklustider og halde linjene i gang på optimal fart. Dersom AI-modellar oppdagar at det er i ferd med å oppstå ein flaskehals eller at ein maskin ikkje presterer optimalt, kan ingeniørar gripe inn for å oppretthalde flyten. I eitt døme forbetra AI-optimalisering i ein plastinjeksjonsprosess syklustida med 18 %, slik at fleire einingar kunne produserast på same tid [34]. I Samsungs halvleiarfabrikk auka prediktiv optimalisering den effektive kapasitetsutnyttinga med 12 % [35] – ein får altså meir ut av eksisterande anlegg. Denne auken i produktivitet gjer at fabrikkar kan møte etterspurnaden med mindre overtid eller færre nye maskiner, noko som gir kostnadsbesparing og potensielt høgare inntekt.

- Betre lager- og forsyningsstyring: Prediktiv analyse går utover fabrikkveggene. Ved å føreseie etterspurnad og utfordringar i forsyningskjeda kan produsentar unngå overlagring eller å gå tom for materialar. Dette gir slankare lager (reduserer lagerkostnader) og hindrar tapte sal grunna tomme hyller. AI-styrt etterspurnadsprognose kan justere produksjonsplanar dynamisk, slik det er vist i bilindustrien der sanntidsanalyse av forsyningskjede og etterspurnadstrendar blir integrert for å unngå overflødig lager [36]. I praksis kan dette bety at ei verksemd produserer akkurat passe mengde av kvar produktvariant, og minimerer sløsande overproduksjon (som bind kapital i uselde varer).

- Forbetra tryggleik og fordeler for arbeidsstokken: Ein mindre omtala, men viktig fordel: prediktiv produksjon kan gjere arbeidsplassar tryggare. Ved å redusere katastrofale maskinhavari, minkar det risikoen for ulykker (ikkje fleire plutselege pressehavari eller eksploderande kompressorar). Tidlege åtvaringar gjer at vedlikehaldsteam kan løyse problem under kontrollerte forhold, i staden for å måtte rykke ut under akutte havari. Ein artikkel peika på at ved å mogleggjere tidleg oppdaging av maskinproblem, “reduserer prediktivt vedlikehald risikoen for at tilsette blir skada av defekt utstyr.” [37] Det kan òg betre arbeidsmoralen og arbeidsmengda – vedlikehaldsfolk går frå å sløkke brannar til alle døgnets tider til planlagde inngrep, og operatørar opplever færre avbrot. I tillegg, når maskiner og prosessar går knirkefritt, kan arbeidarane vere meir produktive og mindre stressa av presset frå nedetid. Nokre selskap rapporterer til og med om høgare arbeidartilfredsheit og engasjement når avanserte verktøy hjelper dei, sidan rutineovervaking vert handtert av KI og arbeidarane kan fokusere på meir krevjande oppgåver.

- Betydelig avkastning (ROI – Return on Investment): Alle desse fordelane bidreg til avkastning. Sjølv om det kostar å implementere sensorar, programvare og analyseverktøy, er avkastninga ofte langt større enn investeringa når det blir rulla ut i stor skala. Ei McKinsey-undersøking (2021) som vart sitert i ein rapport, kalla KI i produksjon for ein “game changer”, og bransjeundersøkingar viser no at 78 % av produksjonsleiarar ser på prediktiv analyse som ein konkurransefordel dei må ha framover [38]. Dette tyder på at dei som ikkje tek det i bruk, risikerer å hamne bakpå – noko som òg er ein kostnad. Konklusjonen er at prediktiv produksjon kan spare pengar både på kort sikt (å unngå eit stort havari kan spare fleire hundre tusen på ein gong) og på lang sikt (meir effektiv drift år etter år). Til dømes nemnde ei kjelde at berre ved å bruke prediktivt vedlikehald, vart vedlikehalds- og nedetidskostnadane reduserte med rundt 12 % generelt [39], og casestudiar som GM sitt viser tosifra prosentforbetring i oppetid [40]. Når dette blir rulla ut på fleire fabrikkar, kan det bety enorme innsparingar.

Oppsummert gir prediktiv produksjon ein kombinasjon av kostnadsreduksjon, høgare oppetid, betre kvalitet og smidigare drift. Det gjer produksjon ikkje berre billegare, men òg raskare og betre. Reelle implementeringar har vist desse gevinstane: frå fabrikkar som sparar millionar ved å unngå driftsstans, til selskap som Beko som har kutta materialsvinn med 12,5 % samstundes som dei har forbetra kvaliteten [41]. Desse konkrete fordelane forklarar kvifor produsentar investerer tungt i prediktive evner som ein bærebjelke i driftsstrategien sin.

Utfordringar og avgrensingar

Trass i potensialet er det ikkje utan utfordringar å ta i bruk prediktiv produksjon. Selskap møter ofte fleire hinder og avgrensingar når dei skal innføre desse avanserte systema:

- Datakvalitet og -mengde: Prediktive modellar er berre så gode som dataa dei lærer av. Mange produsentar slit med ufullstendige, rotete eller silo-lagra data. Faktisk er det estimert at «nesten 99 % av dataa blir ikkje analysert» i enkelte organisasjonar fordi dei anten ikkje veit korleis dei skal bruke dei, eller fordi dataa er for dårlege til å stole på [42]. Å samle inn høgkvalitetsdata (med nok historikk, konsistens og kontekst) kan vere vanskeleg. Sensorar kan vere feilaktige eller ikkje kalibrerte, og ulike maskiner kan logge data i inkompatible format. Å sikre reine, brukbare data – og mykje av det – er ei grunnleggjande utfordring. Utan gode data vil sjølv den beste AI-en gi upålitelege prediksjonar.

- Integrasjon med eldre utstyr: Mange fabrikkar køyrer framleis på maskiner som er 10, 20 eller til og med 30+ år gamle, og som aldri var designa for digital tilkopling. Å hente ut data frå desse eldre, såkalla «legacy»-systema kan vere ei stor utfordring. Ofte krev det ettermontering av sensorar eller spesiallaga grensesnitt for å fange informasjon frå analogt eller frittståande utstyr [43]. Dette kan vere kostbart og teknisk komplisert. Produksjonsdrifta kan ha ein miks av moderne og eldre maskiner, noko som fører til fragmenterte datakjelder. Konseptet med å bygge samla data«sjøar» eller sentrale lagringsstader er flott, men å mate dei med data frå kvar gammal presse eller pumpe på verkstadgolvet er ikkje enkelt. Integrasjonsprosjekt kan ta mykje tid, og enkelte utstyrsleverandørar støttar kanskje ikkje open datatilgang, noko som gjer det vanskelegare å kople alt saman.

- Teknisk kompleksitet og krav til sanntid: Å ta i bruk AI og analyse i eit produksjonsmiljø er ei teknisk utfordring. Prediktive modellar må ofte fungere i sanntid eller nær-sanntid. For kritiske prosessar må ein prediksjon leverast på millisekundnivå for å vere handlingsretta (til dømes for å stoppe ei maskin før ein feil oppstår) [44]. Å oppnå så låg forseinking krev avanserte edge computing-oppsett og robuste nettverk. Ikkje alle verksemder har IT-infrastruktur eller kompetanse til dette. I tillegg er det komplekst å handtere programvara – frå installasjon av sensorar og IoT-einingar, til oppsett av sky- eller edge-plattformer, til vedlikehald av AI-modellar. Det kan oppstå feil, nedetid eller integrasjonsproblem mellom IT-system og operasjonell teknologi. Å skalere frå eit pilotprosjekt til ein heil fabrikk eller fleire fabrikkar gjer desse kompleksitetane endå større, og kan avdekkje flaskehalsar i yting.

- Organisatoriske siloar og kompetansegap: Innføring av prediktiv produksjon er ikkje berre eit teknologiprosjekt; det er ei endring i korleis folk arbeider. Ein vanleg begrensing er manglande samhandling mellom IT-team (som handterer data og programvare) og OT (drifts-/ingeniørteam som styrer fabrikken) [45]. Desse gruppene har ulike kulturar og prioriteringar, og brukar til og med ulikt fagspråk. Å bygge bru over dette skiljet er avgjerande – dataanalytikarar treng innspel frå erfarne ingeniørar for å lage meiningsfulle modellar, og operatørar på golvet må stole på og ta i bruk tilrådingar frå AI. Mange verksemder manglar dei rette kompetansane: dei har kanskje ikkje nok dataanalytikarar som òg forstår produksjonsprosessar, eller ingeniørar som er opplært i analyse. Ei nyleg bransjeundersøking viste at 77 % av produsentar har vanskar med å finne og halde på kvalifisert dataanalytisk personell til sine analyseinitiativ [46]. Dette kompetansegapet kan forseinke eller hindre implementering. Opplæring av eksisterande tilsette og/eller rekruttering av nye (eller samarbeid med teknologileverandørar) blir naudsynt, men det krev tid og ressursar. I tillegg kan det vere motstand mot endring – ein vedlikehaldsteknikar kan vere skeptisk til at AI fortel når ein maskin skal servicerast, særleg om det strir mot hans mangeårige erfaring eller innarbeidde rutinar.

- Høg startinvestering og usikker avkastning: Å setje opp eit prediktivt produksjonssystem kan krevje betydelege investeringar i starten – i sensorar, nettverksoppgraderingar, programvarelisensar eller abonnement, og opplæring av tilsette. For små og mellomstore produsentar kan kostnaden vere ei stor hindring. Estimata varierer, men ei fullintegrert løysing for ein fabrikk kan koste fleire hundre tusen eller meir. For å rettferdiggjere denne utgifta overfor leiinga, må ein ofte bevise avkastninga (ROI). Men i starten kan avkastninga vere usikker – innsparingane kjem først etter implementering, av og til månader eller eit år seinare. Som ein ekspert sa, “Å rettferdiggjere denne investeringa kan krevje eit visst nivå av visjon for dei breie bruksområda og verdien av å utnytte denne synlegheita.” [47] Med andre ord, leiarar må ha tru på gevinst på lang sikt. Mindre selskap med stramt budsjett kan utsetje slike prosjekt om dei ikkje får raske gevinstar. Heldigvis går kostnadene ned (takket vere billegare sensorar og skytjenester), men kostnads- og avkastningsbekymringar er framleis ei begrensning for innføring, særleg utanfor store verksemder.

- Datasiloar og interoperabilitet: Sjølv om maskinene er moderne, kan ulike merke eller avdelingar bruke separate system som ikkje snakkar saman. Eit prediktivt system fungerer best når det har oversikt over heile drifta (produksjon, vedlikehald, forsyningskjede, osv.). Dersom data er lagra i ulike programvare (eitt system for kvalitetskontrolldata, eit anna for vedlikehaldsloggar, osv.), er det utfordrande å integrere og få heilskapleg innsikt. Selskap må ofte investere i mellomvare eller plattformer for å samle desse datastraumane. Å oppnå sømlaus interoperabilitet mellom ulike utstyr og programvare (ofte frå ulike leverandørar) kan vere teknisk og av og til kontraktsmessig vanskeleg.

- Bekymringar rundt cybersikkerheit:Å kople fabrikkar til nettverk og skytjenester fører med seg sikkerheitsrisikoar som tidlegare ikkje fanst. Mange industrielle system var sikre berre fordi dei var isolerte. Når dei blir kopla til for IoT-data eller fjernovervaking, kan dei bli mål for dataangrep. Eit skadeprogram eller hack i eit prediktivt vedlikehaldssystem er ikkje berre eit IT-problem – det kan forstyrre produksjonen eller skade utstyr. Faktisk har industrielle automasjonssystem sett ein auke i cyberhendingar dei siste åra [48]. Å sikre god cybersikkerheit (kryptering, autentisering, nettverkssegmentering) er ei ekstra utfordring som selskapa må ta tak i når dei innfører IoT og KI i produksjonen [49]. Dette betyr ofte ekstra investering i cybersikkerheitsverktøy og kompetanse, og grundig oppdatering av eldre system som ikkje var designa med sikkerheit i tankane.

- Nøyaktighet og tillit til prediksjonar: Prediktive modellar er probabilistiske – dei kan varsle om ein feil med for eksempel 90 % sikkerheit. Det er alltid ein sjanse for falske alarmar eller oversette problem. I starten, dersom eit system gir nokre dårlege prediksjonar, kan det undergrave tilliten blant ingeniørar og operatørar. Til dømes, dersom ein AI feilaktig spår at ei maskin vil svikte og vedlikehald blir gjort unødvendig, kan teamet bli skeptisk til systemet. Omvendt, dersom det ikkje fangar opp noko og eit uventa havari skjer, er det endå verre. Det tek tid å finjustere modellar til akseptabel nøyaktigheit, og i denne perioden trengst framleis menneskeleg oppfølging. Å byggje opp tillit til systemet er både ei teknisk og menneskeleg utfordring. Teknikar som Forklarbar AI (XAI) er på veg inn for å hjelpe med dette – dei gir grunnar for prediksjonane slik at ingeniørar kan forstå dei [50]. Men inntil då vil mange spørje: «Kan vi verkeleg stole på datamaskina?» som ein avgrensande faktor.

Oppsummert, sjølv om visjonen om prediktiv produksjon er freistande, må selskapa navigere ei rekkje praktiske utfordringar for å realisere han. Dei må samle inn gode data frå kanskje utdaterte maskiner, integrere ulike system, investere i ny infrastruktur, beskytte seg mot cybertruslar, og få med seg arbeidsstokken på reisa. Desse utfordringane blir gradvis løyste – til dømes gjer nye industristandardar og IoT-gateways det lettare å integrere eldre utstyr, og meir prisgunstige, skalerbare plattformer kjem på marknaden. Men bevisstheit om desse avgrensingane er viktig. Det hindrar overdriven hype og oppmodar til planlegging: Dei som lukkast, startar ofte med små pilotprosjekt, løyser utfordringane, og sørgjer for støtte frå leiinga og tverrfaglege team for å kome over hindringane [51]. Over tid, etter kvart som teknologien modnast og suksesshistoriene blir fleire, vil barrierane for prediktiv produksjon truleg bli mindre.

Siste nytt og utviklingar (2024–2025)

Per 2024–2025, får prediktiv produksjon stor fart og blir vanleg i mange bransjar. Nylege nyhende og utviklingar peikar på nokre sentrale trendar:

- Aukande bruk av KI i fabrikkar: Dei siste par åra har det vore ein eksplosjon i bruken av KI på fabrikkgolvet. I 2024 var det estimert at 86 % av produksjonsanlegg tok i bruk KI-løysingar, opp frå berre 26 % i 2022 [52]. Dette enorme hoppet (fanga opp av ei undersøking frå Deloitte Kina) viser at det som ein gong var eksperimentelt, no er nesten vanleg. Produsentar brukar KI til prediktivt vedlikehald, kvalitetskontroll, etterspørselsprognosar og meir. Tankegangen endrar seg frå “bør vi bruke KI?” til “kor raskt kan vi skalere KI-drevne prosjekt?”. Bransjeundersøkingar speglar også denne endringa – eit fleirtal av produksjonsdirektørar ser no digitale og KI-investeringar som avgjerande for å halde seg konkurransedyktige [53]. I hovudsak er vi i ein fase der smarte, prediktive teknologiar er ein konkurransefordel, ikkje berre eit pluss [54].

- Globale Lighthouse-fabrikkar og suksesshistorier: World Economic Forum sitt Global Lighthouse Network (GLN) – eit fellesskap av verdas mest avanserte fabrikkar – har vist kva moderne, AI-dreven produksjon kan få til. Seinhausten 2024 la GLN til 22 nye anlegg, alle med tung bruk av AI, maskinlæring og digitale tvillingar [55]. Desse leiande fabrikkane, frå bransjar som elektronikk til farmasi, fungerer som reelle bevis. Til dømes rapporterte ein Lighthouse-fabrikk hos elektronikkfirmaet Siemens at dei brukte maskinlæring for å auke førstegongsutbyttet i kretskortproduksjon betydeleg [56]. I ein farmasi-Lighthouse skildra AstraZeneca korleis generativ AI og digitale tvillingar halverte utviklingstida og reduserte nokre dokumentforberedelsar med 70 % [57] [58]. Desse døma, ofte nemnde i bransjemedier, viser at prediktive og AI-verktøy ikkje berre er teori – dei gir dramatiske resultat allereie no. Dei peikar òg mot nye område, som bruk av generativ AI (GenAI) til ting som å få fart på regulatorisk papirarbeid eller å designe fabrikkoppsett virtuelt [59] [60].

- Integrering av forsyningskjedeanalyse: Ei merkbar utvikling er samansmeltinga av prediktiv produksjon med forsyningskjedeintelligens, av og til kalla “prediktiv forsyningskjede.” I 2024 og inn i 2025 har produsentar jobba for å bruke KI ikkje berre til å handtere det som skjer inne i fabrikken, men òg for å svare på ytre faktorar. Til dømes inkorporerer bilprodusentar i aukande grad sanntidsdata frå forsyningskjeda og til og med geopolitiske risikofaktorar i produksjonsplanlegginga [61] [62]. Dersom eit KI-system føreseier mangel på ein nøkkelkomponent (til dømes på grunn av leverandørproblem eller forseinking i hamn), kan det tilrå å justere fabrikkens produksjonsplan eller finne alternative delar. Denne typen ende-til-ende-føreseielegheit – frå råmateriale til ferdig vare – blir meir mogleg takka vere betre dataintegrasjon. Resultatet er ein meir robust produksjonsdrift som kan førebyggje forstyrringar i forsyninga og unngå unødig ventetid på delar.

- Investeringar og marknadsvekst: Marknaden for prediktiv produksjonsteknologi blomstrar. Store industriselskap som Siemens, ABB og GE investerer mykje i KI-baserte produkt for produksjon, og oppstartsbedrifter i denne sektoren tiltrekkjer seg betydeleg finansiering. Mellom 2022 og 2024 vart over 2,1 milliardar dollar investert i automasjon og industrielle KI-oppstartar [63]. Talande nok stod KI-baserte produksjonsstyringsplattformer (MES) – som ofte inkluderer prediktiv analyse – for over 26 % av all automasjonsrelatert oppstartsfinansiering i denne perioden [64]. Investorane satsar i praksis på at prediktive system vil bli standard i framtidas fabrikkar. På marknadssida spår analytikarar tosifra vekst. Ei marknadsanalyse peika på at marknaden for prediktivt vedlikehald og maskinhelse veks med om lag 26 % årleg, og når titals milliardar dollar [65]. Alt dette blir òg styrkt av offentleg støtte – mange nasjonale initiativ (som “smart produksjon”-tilskot eller Industry 4.0-insentiv) oppmodar spesielt til bruk av KI og prediktiv teknologi. Til dømes har EU sine Horizon-program finansiert tusenvis av prosjekt innan industriell digitalisering [66].

- Framveksten av Industry 5.0-konsept: Rundt 2024 har omgrepet Industry 5.0 fått fotfeste, og markerer neste kapittel etter Industry 4.0. Eit av hovudtemaene i Industry 5.0 er menneskesentrert og prediktiv produksjon. Det handlar ikkje om å erstatte menneske, men å styrke arbeidarar med avanserte verktøy. Ekspertar skildrar Industry 5.0 som “harmonisering—mellom menneske og maskiner”, der smarte system jobbar side om side med dyktige folk [67]. I denne visjonen hjelper prediktiv analyse menneske med avgjerdstaking og tek over rutinemessig overvaking, medan menneske fokuserer på kreativitet, problemløysing og tilsyn. Til dømes kan ein AI føresjå eit utstyrsproblem og tilrå ei løysing, og ein menneskeleg teknikar brukar denne innsikta saman med si eiga erfaring for å løyse det. Vi ser tidlege teikn på dette i 2024–2025, der mange selskap vektlegg opplæring av utvida arbeidsstyrke – å lære tilsette å jobbe med AI-tilrådingar, og bruke samarbeidande robotar (cobots) på produksjonslinjer som justerer handlingar basert på AI, men framleis under menneskeleg tilsyn [68]. Industry 5.0 legg òg vekt på berekraft og robustheit, og prediktiv produksjon spelar ei rolle her ved å optimalisere ressursbruk og føresjå forstyrringar (som gjer heile systemet meir robust).

- Framsteg innan teknologi (AI og digitale tvillingar): På teknologifronten skjer det kontinuerlege forbetringar. AI-algoritmar blir betre på prediktive oppgåver: djup læring-modellar kan oppdage endå meir subtile mønster, og nye tilnærmingar som forsterkingslæring blir testa for å la AI “lære” optimale prosessinnstillingar gjennom prøving og feiling i simuleringar [69]. Forklarbar AI-verktøy blir integrert slik at prediktive system kan forklare resonnementet sitt – eit aukande krav særleg i regulerte bransjar (t.d. forklare kvifor ein AI flagga eit legemiddelparti for potensiell kvalitetsrisiko) [70]. Teknologien for digitale tvillingar er òg meir avansert og tilgjengeleg i 2025. Selskap lagar meir omfattande tvillingar, ikkje berre av enkeltmaskiner, men heile produksjonslinjer og til og med forsyningsnettverk, som gjer det mogleg med ein form for “virtuell prediktiv produksjon” for å teste endringar digitalt før dei blir innført på fabrikken [71]. Vi ser òg at føderert læring blir utforska – ein teknikk der fleire fabrikkar eller anlegg samarbeider om å forbetre ein prediktiv modell utan å dele sensitive rådata, nyttig for selskap med mange fabrikkar eller bransjekonsortium som vil dele innsikt [72]. Desse teknologitrendane viser at prediktive produksjonsverktøy blir meir sofistikerte, nøyaktige og lettare å ta i bruk.

- Merkbare nåverande døme: For å illustrere utviklinga i 2024–2025, kan vi sjå på nokre nyheitsglimt:

- Bilindustri: Ein rapport frå februar 2025 peika på at bilprodusentar tek i bruk “hyper-tilknytte” fabrikkar med AI-dreven beslutningstaking på alle nivå [73]. Ford, til dømes, har utvida prediktivt vedlikehald på fabrikkane sine etter vellukka pilotprosjekt, og dei brukar òg AI for å justere produksjonen dynamisk etter svingingar i forbrukaretterspurnad (som å raskt endre blandinga av SUV- og sedanproduksjon basert på sanntids salstal).

- Farmasi/helse: Kontinuerleg produksjon (ein nyare metode i farmasi) kombinert med prediktiv styring har vore i nyheitene, då det viste seg verdifullt under utrullinga av COVID-19-vaksinar og held fram i andre legemiddel. I 2024 oppmoda FDA og tilsynsmyndigheiter farmasiselskap til å ta i bruk meir sanntidsovervaking og prediktiv kvalitetssikring, noko som betyr at reguleringsstøtta for desse innovasjonane er sterk (sidan det kan betre pålitelegheita i legemiddelforsyninga).

- Tungindustri: Energibransjen i 2024 såg at prediktiv analyse vart avgjerande for drift av vind- og solparkar – prinsippa for prediktiv produksjon blir òg brukt til å føreseie vedlikehald av utstyr for energiproduksjon. Til dømes brukar vindturbinprodusentar digitale tvillingar av turbinane for å føreseie feil og planleggje service når det er venta lite vind (for å minimere tap av straumproduksjon). Dette vart trekt fram som beste praksis på energikonferansar.

- Politikk og arbeidskraft: I 2025 ser vi òg initiativ for arbeidsstyrken, som omskoleringsprogram. Land som Tyskland og Sør-Korea, kjende for industriproduksjon, har lansert program for å oppgradere arbeidarar innan dataanalyse og AI, med erkjenning av at framtidas fabrikkarbeidarar må jobbe side om side med AI-verktøy. Forteljinga har endra seg frå frykt for automatisering til samarbeid – ein trend som kjem til uttrykk i mange paneldebattar og intervju med bransjeleiarar i 2024.

Kort sagt kan dagens situasjon (2024–25) skildrast som at prediktiv produksjon verkeleg har fått fotfeste. Bruken er høg og aukande, suksesshistoriene strøymer inn, og økosystemet (leverandørar, investorar, styresmakter) støttar aktivt opp om desse teknologiane. Fabrikkar i dag er langt “smartare” enn for berre fem år sidan, og vi ser nesten månadlege overskrifter om AI-drevne gjennombrot i industrien. No handlar samtalen om å skalere løysingane og sikre etisk og trygg bruk, ikkje om dei er levedyktige. Det er ei spanande tid der den lenge omtalte “framtidsfabrikken” er i ferd med å bli røyndom.

Sitatar frå bransjeekspertar og leiarar

For å forstå påverknaden av prediktiv produksjon, er det nyttig å høyre frå dei som leier an – anten innan teknologi eller på fabrikkgolvet. Her er nokre innspel frå anerkjende ekspertar og bransjeleiarar om denne trenden:

- Andrew Ng (AI-pioner): “Vi bruker denne analogien at AI er den nye elektrisiteten. Elektrisitet forandra industrien: jordbruk, transport, kommunikasjon, produksjon.” [74] (Ng understrekar at AI – kjernen i prediktiv produksjon – vil vere like omformande for fabrikkar som elektrifiseringa var for over hundre år sidan.)

- Stephan Schlauss (Global Head of Manufacturing, Siemens AG): “Hos Siemens opplever vi AI sin omformande påverknad på produksjon dagleg, og det aukar produktivitet, effektivitet og berekraft… AI er ein avgjerande del av vår visjon for det industrielle metaverset.” [75] (Ein produksjonsleiar peikar på at AI-drevne, prediktive teknologiar allereie gir store forbetringar og er sentrale for framtida til produksjon i selskapet hans.)

- Mark Wheeler (Director of Supply Chain Solutions, Zebra Technologies): “Ved å overvake data regelmessig, er produsenten i stand til å rette opp ein anomali før det faktisk påverkar produktkvalitet, utbytte, eller eit anna kritisk resultat.” [76] (Ein ekspert på industriteknologi forklarar essensen i prediktiv produksjon – å fange opp problem tidleg nok til å hindre negativ effekt – som oppsummerer verdiforslaget.)

- Mats Samuelsson (CTO, Triotos/AWS IoT Solutions): “Kombinasjonen av nye IoT-teknologiar pluss forbetringar innan maskinlæring, analyse og AI [er] ein game changer. Dei vil bli kombinert med … kontrollteknologiar for jamne forbetringar i korleis produksjon blir planlagt og drive. Spørsmålet er kva strategiar verksemder vil ta i bruk for kostnadseffektivt å gripa moglegheitene, som prediktiv produksjon, som IoT gjer mogleg.” [77] (Ein teknologisjef understrekar at dei siste framstega gjer prediktiv produksjon mogleg, og at det no er opp til selskapa å strategisk utnytte desse moglegheitene.)

Desse sitata fangar stemninga i bransjen. Ledere ser merkbare endringar i produktivitet og effektivitet takka vere AI (slik Schlauss påpeiker), og teknologiekspertar som Wheeler og Samuelsson understrekar den førebyggjande, proaktive krafta i data – som gjer produksjon om frå reaktiv brannsløkking til ein kontrollert, optimalisert prosess. Andrew Ng sitt kjende sitat gir eit overordna perspektiv: slik elektrifisering revolusjonerte fabrikkar før, er AI-drevne prediktive system i ferd med å revolusjonere dei no og i framtida.

Framtidsutsikter og trendar

Ser vi framover, er prediktiv produksjon i ferd med å bli endå meir kraftfull og allestadsnærverande. Her er nokre framtidstrendar og moglegheiter etter kvart som vi beveger oss vidare inn i midten av 2020-åra og framover:

- Frå prediktiv til preskriptiv og autonomi: Så langt har mange system vore prediktive – dei varslar menneske om sannsynlege hendingar. Neste steg er preskriptiv produksjon, der systema ikkje berre føreser problem, men òg tilrår eller automatisk set i gang tiltak. I framtida kan AI ikkje berre fortelje deg at ei maskin truleg vil svikte om 10 timar, men òg planleggje vedlikehaldsteamet, bestille nødvendige reservedelar, og justere produksjonsplanen – alt heilt autonomt. Vi ser allereie teikn til dette: nokre avanserte system kan automatisk justere maskinparametrar i sanntid for å unngå kvalitetsavvik [78]. Etter kvart som tilliten til AI veks, kan meir avgjerdstaking bli delegert til maskiner i sanntid, medan menneske overvaker fleire prosessar via dashbord. Fullt autonome produksjonslinjer er i horisonten, der AI-drevne robotar og maskiner sjølvoptimaliserer kontinuerleg og handterer variasjonar utan manuell inngripen [79]. Dette betyr ikkje at menneska forsvinn frå biletet – dei får heller høgare roller (orkestrerer systemet, handterer unntak og jobbar med kontinuerleg forbetring). “Mørk fabrikk” (fullautomatisert) har vore eit moteord; prediktiv og preskriptiv intelligens kan endeleg gjere dette til ein trygg realitet i visse sektorar.

- Menneskesentrert Industri 5.0: Paradoksalt nok, sjølv om automatiseringa aukar, vil rolla til menneske vere avgjerande og endå meir kompetansekrevjande i Industri 5.0-æraen. Framtidstrenden er samarbeid mellom menneske og AI – å utnytte det beste frå begge. Rutineoppgåver og overvaking vil bli handtert av AI, slik at menneske kan fokusere på kreativ problemløysing, design og overoppsyn. Arbeidarar vil ha AI “co-pilots” på eit vis: berbare einingar eller AR (utvida røynd) grensesnitt kan gi teknikarar umiddelbare prediktive innsikter medan dei går rundt på fabrikkgolvet (t.d. AR-briller som markerer kva maskin som truleg treng merksemd i dag, basert på data). Omskolering og vidareutdanning av arbeidsstyrken er ein sentral trend – bedrifter og utdanningsinstitusjonar vil i aukande grad lære opp folk i datakunnskap og tolking av AI-resultat. I staden for at linjearbeidarar manuelt sjekkar kvart produkt, kan morgondagens operatørar styre ein flåte av sensorar og tolke AI-kvalitetsprognosar, og berre undersøke når systemet flaggar avvik. Dette samspelet er venta å føre til meir meiningsfulle jobbar, der arbeidarar er mindre bundne til repeterande, manuelle oppgåver og meir engasjerte i strategisk tenking, støtta av AI. Industri 5.0 legg òg vekt på berekraft og samfunnsmål, så prediktiv produksjon vil bli justert for å optimalisere ikkje berre for profitt, men òg for minimal miljøpåverknad og energieffektivitet (t.d. prediktiv energistyring for å redusere straumforbruk når mogleg).

- Forklarleg og påliteleg KI: Etter kvart som prediktive modellar blir djupt integrerte i produksjonen, vil forklarlegheit og tillit vere avgjerande. Myndigheiter og interessentar vil krevje at KI-avgjerder i kritiske bransjar (farmasi, bilsikkerheit, osv.) er transparente. Vi kan vente utbreidd bruk av Forklarleg KI (XAI)-verktøy slik at for kvar prediksjon (til dømes, «dette partiet med medisin kan vere utanfor spesifikasjon»), kan systemet peike på kva faktorar eller sensoravlesingar som førte til den konklusjonen [80]. Dette vil akselerere aksepten av KI fordi ingeniørar og kvalitetsleiarar kan verifisere og forstå rasjonalet, noko som gjer det lettare å handle på KI-tilrådingar. Det vil truleg òg kome utvikling av standardar og sertifiseringar for prediktive modellar (tilsvarande ISO-standardar) for å sikre at dei møter krav til pålitelegheit og tryggleik. I framtida kan det hende at selskap får KI-modellane sine sertifiserte på same måte som utstyr, for å vise at dei har robuste, rettferdige og sikre prediktive system på plass.

- Skalering på tvers av verdikjeda: Framtidas prediktive produksjon vil strekke seg utover enkeltfabrikkar til heile forsyningsnettverk. Dette betyr deling av data mellom selskap på ein trygg måte for å mogleggjere optimalisering frå ende til ende. Konsept som føderert læring peiker mot dette, der fleire fabrikkar eller selskap samarbeider om å trene betre modellar utan å dele rådata [81]. Tenk deg at alle leverandørar til ein bilprodusent deler visse ytelsesdata slik at ein sentral KI kan føresjå leveringsforsinkingar eller kvalitetsproblem månader i førevegen, til nytte for alle i kjeda. Vi kan få sjå framveksten av plattformer eller konsortium som samlar data for felles prediktive fordelar (til dømes eit konsortium av romfartsleverandørar og OEM-ar som brukar eit felles prediktivt system for å fange opp produksjonsproblem tidleg, og slik unngå forseinkingar i flyleveransar). Blockchain eller liknande teknologi kan bli brukt for å sikre tillit og tryggleik i datadelinga. I essens er framtidas fabrikk ikkje ei øy; det er ein node i eit smart, prediktivt nettverk av produksjon der informasjon flyt fritt (med rette løyve) for å optimalisere heile økosystemet.

- Avansert simulering og digitale tvilling-økosystem: Digitale tvillingar er venta å bli endå meir sofistikerte. Innan 2030 kan vi få fullskala digitale tvilling-økosystem der kvar vesentleg del av produksjonsprosessen har ein virtuell motpart som er samanbunden. Dette kan mogleggjere noko som eit “kontinuerleg forbetringssløyfe i cyberspace.” Til dømes, før ei endring – enten det er introduksjon av eit nytt produkt, ei prosessjustering eller ein vedlikehaldsprosedyre – vert sett ut i livet, vil det bli testa grundig i den digitale verda gjennom simuleringar som inkluderer prediktiv analyse. Etter kvart som datakraft og KI vert betre, vil desse simuleringane bli svært nøyaktige. Framtidige digitale tvillingar kan inkludere ikkje berre fysikk- og ingeniørdata, men òg økonomiske og miljømessige faktorar, og gi ein heilskapleg sandkasse for å føreseie konsekvensar av avgjerder. Ein konkret trend er bruk av generativ KI for fabrikkdesign: KI kan automatisk generere optimale fabrikkoppsett eller prosessflytar i det digitale rommet, som ingeniørar deretter kan forbetre [82]. Dette kan drastisk redusere tid og kostnad for å omstille produksjonslinjer for nye produkt, sidan dei fleste problema vert løyst virtuelt på førehand.

- Integrering av ny teknologi: 2020-åra vil òg sjå prediktiv produksjon dra nytte av andre framveksande teknologiar. Til dømes kan kvantedatamaskiner – sjølv om dei enno er i startfasen – ein dag løyse utruleg komplekse optimaliseringsproblem i produksjon mykje raskare enn klassiske datamaskiner, og potensielt forbetre trening av prediktive modellar eller føreseie forsyningskjeder. 5G og vidare tilkopling vil gjere deling av sanntidsdata meir sømlaus, og mogleggjere nærmast augneblinkleg koordinering mellom maskiner og skya-KI. Edge-KI-brikker og smarte sensorar vil truleg bli billegare og kraftigare, noko som betyr at sjølv små produsentar kan ha råd til å setje intelligens på kvar maskin. Framsteg innan robotikk (særleg samarbeidande robotar) kombinert med KI betyr at fabrikkar vil bli meir fleksible – produksjonslinjer kan bytte oppgåver på direkten basert på prediktive innsikter (t.d. om etterspørselsprognosen endrar seg, kan ei linje med robotar automatisk omstille seg til å produsere ein annan produktvariant). Til slutt kan grøn produksjon-mål drive prediktive system til å fokusere på berekraftsmål – vi kan få KI som føreseier karbonutslepp eller energibruksmønster og foreslår korleis ein kan redusere desse utan å gå på kompromiss med produksjonen.

- Aukande gap mellom leiande og etternølarar: Ei sannsynleg følgje av desse trendane er at selskap som investerer tidleg og mykje i prediktiv produksjon vil halde fram med å overgå dei som ikkje gjer det. Som ein analyse uttrykte det, “gapet mellom leiande og etternølarar vil truleg auke”, og dei som har bygd sterke datadrevne kulturar vil dra nytte av innovasjonar raskare [83]. Dette kan bety at innan tiåret er omme, kan produksjonslandskapet bli vesentleg omorganisert – liknande som då nokre selskap som tidleg tok i bruk automatisering eller lean-prinsipp fekk større marknadsdelar. Vi kan sjå at tradisjonelt dominerande produsentar får utfordringar om dei ikkje tilpassar seg, medan nye eller mindre aktørar kan ta store sprang ved å vere smidige og teknologisk dyktige. I hovudsak kan prediktiv produksjon bli ein stor utjamnar (til dømes ved å redusere arbeidskostnadsfordelar gjennom optimalisering overalt), men òg ein skilnadsskapar for dei som gjennomfører det best.

- Samfunnsmessige og økonomiske konsekvensar: På eit breiare plan, om prediktiv produksjon blir utbreidd, kan forbrukarar få billegare, meir pålitelege produkt fordi fabrikkane er meir effektive og har mindre svinn. Tilpassing kan bli meir mogleg – sidan prediktive system kan handtere kompleksitet, kan fabrikkar køyre mindre seriar tilpassa spesifikke behov utan kostnadstraff, og vi kan gå inn i ei tid med massepersonalisering. Økonomisk kan produksjonen bli meir robust mot sjokk (som pandemiar eller forsyningskriser) takka vere smidigheita prediktive innsikter gir. Men arbeidsstyrken vil endre seg – det vil bli stor etterspurnad etter kvalifiserte arbeidarar som kan handtere AI-drevne operasjonar, noko som kan skape mangel på talent til utdanninga tek igjen. Myndigheitene kan støtte denne overgangen med opplæringsprogram og ved å setje retningslinjer for AI-etikk i industrien. Vi vil truleg sjå at produksjon blir framheva som ein høgteknologisk karriereveg for å tiltrekke nytt talent med kompetanse innan både ingeniørfag og datavitskap.

Oppsummert er framtida for prediktiv produksjon særs lovande. Vi går mot fabrikkar som er intelligente, smidige og djupt integrerte med digitale system. Dei vil i stor grad køyre på data – kontinuerleg lærande og forbetrande. Som ein rapport oppsummerte, står produsentar overfor eit klart val: “ta i bruk datadrevne prediktive evner som ein kjernekompetanse, eller risiker å hamne bakpå.” [84] Selskapa som bygg desse evnene no, vil leie den neste industrielle æraen. Om utviklinga held fram, kan vi om ti år sjå tilbake og synest det er vanskeleg å forstå korleis fabrikkar nokon gong har fungert utan å forutsi og optimalisere alt i sanntid. Blandinga av menneskeleg oppfinnsamheit og maskinintelligens kan opne for nivå av effektivitet, kvalitet og respons som tidlegare var umogleg – og verkeleg revolusjonere korleis vi lagar alt.

Kjelder:

- Germanedge-ordliste – Definisjon av Predictive Manufacturing [85]

- Avnet Silica (2021) – “Predictive Manufacturing: The Future of Making” [86]

- IoT For All (des 2024) – PwC-rapportstatistikk om fordelar med prediktivt vedlikehald [87]

- World Economic Forum (okt 2024) – “How AI is transforming the factory floor” [88] [89]

- Factory AI Blog (des 2024) – “Manufacturing in Motion: 2024 Observations” [90] [91]

- MarketReportsWorld (2024) – Marknad for automasjonsløysingar, oppstartfinansiering og resultat [92]

- RTInsights (feb 2025) – “Smart Factory Changes Afoot in 2025” [93] [94]

- NumberAnalytics (mar 2025) – “5 statistikkar om påverknad frå prediktiv modellering i industrien” [95]

- Reliabilityweb (2017) – “Prediktivt produksjon i Industri 4.0” (utvikling og konsept) [96]

- WEF Global Lighthouse Network Insights (2024) – Industricase frå Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – BMW casestudie om prediktivt vedlikehald [98]

- NumberAnalytics (2025) – BMW, GM, Samsung, Foxconn casestudiar [99]

- Zededa (2022) – “Driv effektivitet… med prediktiv produksjon” (fordelar og tryggleik) [100] [101]

- Deloitte 2025 Outlook – AI & GenAI-adopsjon i produksjon [102]

- Triotos CTO-sitat i Avnet Silica (2021) [103]

- Zebra Technologies-sitat i Avnet Silica (2021) [104]

- Andrew Ng via BrainyQuote [105]

- Siemens (Schlauss) via WEF [106]

- Factory AI Blog – Industri 5.0 spådom [107]

- NumberAnalytics – 78 % av leiarar ser prediktiv som ein nødvendighet [108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com