- Predictive Manufacturing nutzt Daten und KI, um Ereignisse in der Produktion vorherzusagen und einzugreifen, bevor Probleme auftreten, und erweitert die vorausschauende Wartung zur Optimierung ganzer Abläufe.

- In den 2010er Jahren legten Industrie 4.0 und IoT-fähige Fabriken mit selbstüberwachenden Maschinen, die ihren Status melden, das Fundament für Predictive Manufacturing.

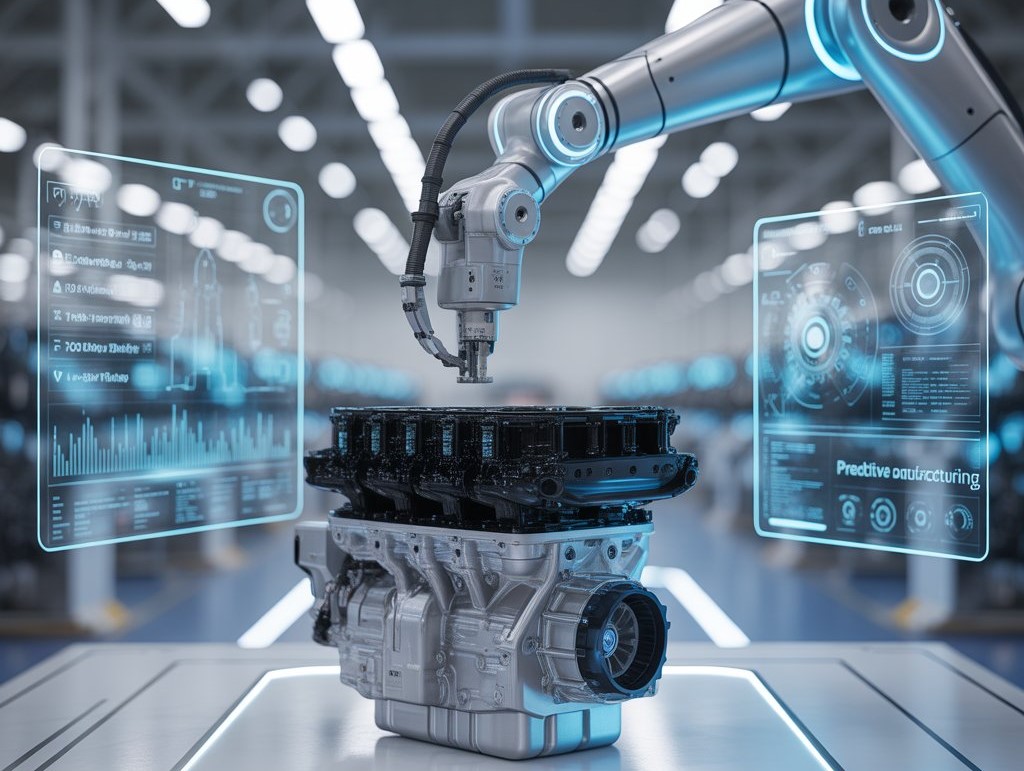

- Der zentrale Technologie-Stack umfasst industrielle IoT-Sensoren, cloudbasierte Big-Data-Plattformen, KI/ML, digitale Zwillinge und Edge Computing, um Entscheidungen in Echtzeit zu ermöglichen.

- BMW reduzierte qualitätsbedingte Nacharbeiten im ersten Jahr um 31 %, indem prädiktive Qualitätsanalysen über Hunderte von Montageschritten hinweg eingesetzt wurden.

- Samsung erreichte eine 35%ige Reduzierung der Ausbeute-Schwankungen in der Halbleiterfertigung durch den Einsatz von Deep Learning auf Prozessdaten.

- Foxconns iPhone-Montagelinien verzeichneten nach der Integration prädiktiver Analysen mit visuellen Inspektionsdaten eine 47%ige Reduzierung von Feldausfällen.

- General Motors nutzte prädiktive Modelle, um Geräteausfälle bis zu drei Wochen im Voraus mit über 85% Genauigkeit vorherzusagen und reduzierte so ungeplante Ausfallzeiten in Pilotwerken um 40%.

- AstraZeneca halbierte die Entwicklungszeiten durch KI-gesteuerte prädiktive Modellierung und digitale Zwillinge zur Optimierung der Arzneimittelproduktion.

- Bis 2024 setzten etwa 86 % der Fertigungsbetriebe KI-Lösungen ein, gegenüber 26 % im Jahr 2022, und Ende 2024 kamen 22 neue Standorte im Global Lighthouse Network hinzu.

- Industrie 5.0 betont die menschenzentrierte Zusammenarbeit mit KI, erweiterte Mitarbeiterschulungen, Cobots und Nachhaltigkeit in der Fabrik der Zukunft.

Definition und Überblick über Predictive Manufacturing

Predictive Fertigung bezieht sich auf die Nutzung von Daten und fortschrittlicher Analytik, um Ereignisse in der Produktion vorherzusehen und zu handeln, bevor Probleme auftreten. Einfach ausgedrückt, sammeln Fabriken Daten von Maschinen und Prozessen, analysieren sie mit KI-Algorithmen (künstliche Intelligenz) und sagen Probleme oder Ergebnisse im Voraus voraus [1]. Dieser Ansatz entstand aus der vorausschauenden Wartung – der Praxis, Geräteausfälle vorherzusehen – und erweitert die Idee auf gesamte Betriebsabläufe. Anstatt auf Maschinenausfälle oder Qualitätsmängel zu reagieren, ermöglicht die predictive Fertigung Unternehmen, Anomalien zu beheben, bevor sie die Produktqualität, den Ertrag oder Ausfallzeiten beeinflussen [2]. Zum Beispiel kann ein Hersteller durch kontinuierliche Überwachung von Sensordaten eine leichte Vibration oder einen Temperaturanstieg an einer Maschine erkennen und eingreifen, bevor es zu einem Ausfall kommt. Wie ein Branchenexperte erklärt: „Durch die regelmäßige Überwachung der Daten ist der Hersteller in der Lage, eine Anomalie zu korrigieren, bevor sie tatsächlich die Produktqualität, die Ausbeute oder ein anderes kritisches Ergebnis beeinflusst.“[3] Im Wesentlichen bedeutet predictive Fertigung Fabriken, die „in die Zukunft sehen“ können – mit KI und Analytik Probleme vorherzusagen und zu verhindern, die Produktion zu optimieren und sich sogar proaktiv an Veränderungen von Angebot und Nachfrage anzupassen [4]. Diese proaktive, datengetriebene Denkweise verändert die Art und Weise, wie Produkte hergestellt werden, und ist ein zentraler Bestandteil der heutigen Smart-Factory-Bewegung.

Historischer Kontext und Entwicklung des Konzepts

Die Fertigung hat sich durch viele Phasen entwickelt – von der Massenproduktion in der Ära von Henry Ford, über Lean Manufacturing und Six Sigma-Techniken des späten 20. Jahrhunderts, bis hin zur hohen Automatisierung der frühen 2000er Jahre. In den 2010er Jahren trat die Branche in das Zeitalter von Industrie 4.0 ein, das durch digitale Transformation, Konnektivität und Daten gekennzeichnet ist. Predictive Manufacturing entstand als nächster logischer Schritt in dieser Entwicklung, angetrieben durch die Notwendigkeit, mit Unsicherheiten und Ineffizienzen umzugehen, die traditionelle Methoden nicht vollständig adressieren konnten [5]. Forscher und Branchenführer begannen in den frühen 2010er Jahren, sich für „prädiktive Fabriken“ als die nächste Transformation zur Wettbewerbsfähigkeit einzusetzen [6]. Die Idee war, dass Hersteller mit der Verbreitung von Sensoren und dem Internet der Dinge (IoT) enorme Mengen an Daten von Maschinen sammeln könnten und diese Daten mit Fortschritten in Data Science und Machine Learning in Voraussicht umwandeln könnten. Die aggressive Einführung von IoT in der Fertigung legte das Fundament für Predictive Manufacturing, indem intelligente Sensornetzwerke und vernetzte Maschinen geschaffen wurden [7]. In einer prädiktiven Fabrik erhalten Maschinen „selbstbewusste“ Fähigkeiten – sie melden kontinuierlich ihren Status, und Analysen sagen Ausfälle oder Qualitätsprobleme voraus, bevor sie auftreten [8]. Dieses Konzept bedeutete einen Wandel von früheren reaktiven oder sogar präventiven Strategien hin zu einem wirklich vorausschauenden Ansatz. In den Worten eines Artikels muss „die Fertigungsindustrie den Sprung wagen und sich in Predictive Manufacturing transformieren“, um Transparenz über Unsicherheiten zu gewinnen und fundiertere Entscheidungen zu treffen [9]. Im vergangenen Jahrzehnt, als die Rechenleistung zunahm und Daten immer reichlicher wurden, entwickelte sich Predictive Manufacturing von einem futuristischen Konzept zu einer praktischen Realität in vielen Werken.

Schlüsseltechnologien

Predictive Manufacturing basiert auf einer Konvergenz von modernsten Technologien, die Datenerfassung, Analyse und reaktionsfähiges Handeln ermöglichen. Zu den wichtigsten Bausteinen gehören:

- Industrielle IoT (Internet of Things) Sensoren: Kleine Sensoren und Geräte, die an Maschinen angebracht sind, erfassen Echtzeitdaten wie Temperatur, Vibration, Druck oder Geschwindigkeit. Diese IoT-Geräte verbinden die Ausrüstung mit dem Internet und liefern einen kontinuierlichen Informationsstrom über den Produktionsprozess. Dieser ständige Datenfluss ist das Rohmaterial für prädiktive Analysen [10].

- Big Data und Cloud Computing: Das Datenvolumen in modernen Fabriken ist enorm – Maschinen können Terabytes an Informationen erzeugen. Cloud Computing bietet den Speicherplatz und die Rechenleistung, um diese „Big Data“ zu aggregieren und zu verwalten. Fortschrittliche Cloud-Plattformen und Data Lakes ermöglichen es Herstellern, jahrelange historische Daten zu speichern und umfangreiche Analysen durchzuführen. So können Muster und Trends erkannt werden, die Menschen möglicherweise übersehen würden.

- KI und Maschinelles Lernen:Künstliche Intelligenz (KI), insbesondere Algorithmen des maschinellen Lernens, ist das Gehirn der prädiktiven Fertigung. KI-Modelle lernen aus historischen Daten, wie ein „normaler“ Betrieb aussieht im Vergleich zu den Vorzeichen eines Ausfalls oder Defekts. Durch das Training mit diesen Mustern kann die KI zukünftige Ereignisse vorhersagen – zum Beispiel subtile Anomalien in Sensordaten erkennen, die darauf hindeuten, dass ein Teil bald verschleißen wird. „Spitzentechnologien wie maschinelles Lernen… treiben die operative Exzellenz der nächsten Generation voran“ und ermöglichen diese prädiktiven Einblicke [11].

- Digitale Zwillinge: Ein digitaler Zwilling ist ein virtuelles Abbild eines physischen Objekts oder Prozesses. In der Fertigung simulieren digitale Zwillinge Maschinen, Produktionslinien oder sogar ganze Fabriken in Software. Sie ermöglichen es Ingenieuren, „Was-wäre-wenn“-Szenarien zu testen und Ergebnisse vorherzusagen, ohne die reale Produktion zu unterbrechen [12]. Beispielsweise kann ein digitaler Zwilling einer Produktionslinie verwendet werden, um vorherzusagen, wie sich eine Änderung einer Einstellung auf den Output oder die Qualität auswirkt. Diese Technologie, kombiniert mit KI, hilft, Prozesse zu optimieren und Probleme in einer risikofreien virtuellen Umgebung vorherzusehen.

- Edge Computing: Während Cloud Computing die Analyse des großen Ganzen übernimmt, bringt Edge Computing die Rechenleistung näher an die Maschinen auf dem Fabrikboden. Spezialisierte Edge-Geräte oder lokale Server verarbeiten Daten direkt dort, wo sie entstehen, und ermöglichen Entscheidungen in Sekundenbruchteilen. Das ist entscheidend für Echtzeitreaktionen – zum Beispiel kann ein Edge-KI-System die Parameter einer Maschine sofort anpassen, wenn es ein Anzeichen für ein Problem erkennt, ohne auf die Übertragung der Daten in die Cloud zu warten. Durch das lokale Verarbeiten von Daten mit extrem niedriger Latenz ermöglicht Edge Computing sofortige Korrekturen (wie etwa, dass ein Roboter die Ausrichtung korrigiert, wenn ein Sensor eine Abweichung erkennt) [13].

- Konnektivität und Integration: Technologien wie 5G und fortschrittliche Netzwerke sorgen dafür, dass all diese Komponenten schnell und zuverlässig miteinander kommunizieren. Moderne Fabriken nutzen einheitliche Plattformen (z. B. mit KI erweiterte Manufacturing Execution Systems), um IoT-Daten mit traditioneller Betriebstechnologie zu integrieren. Laut einer Quelle bieten Industrieplattformen von Unternehmen wie PTC, Siemens und GE gemeinsame Umgebungen zur Sammlung und Analyse von Fertigungsdaten, oft mit Anschlüssen an Altsysteme und Visualisierungstools für Werkstattmanager [14]. Diese Integration ist entscheidend, damit Erkenntnisse aus der KI direkt Aktionen in der physischen Welt auslösen können (wie das Anfordern einer Wartungsaufgabe oder das Anpassen eines Produktionsplans).

All diese Technologien arbeiten zusammen. IoT ist die Augen und Ohren, sammelt Daten aus allen Bereichen der Produktion. Big-Data-Plattformen und Cloud-Infrastruktur sind das Gedächtnis, speichern und verarbeiten Zahlen in großem Maßstab. KI und maschinelles Lernen sind das analytische Gehirn, lernen aus Daten und treffen Vorhersagen. Digitale Zwillinge sind das Testlabor, simulieren Szenarien zur Optimierung. Edge Computing ist der Reflex, ermöglicht schnelle Reaktionen vor Ort. Und fortschrittliche Konnektivität verbindet alles zu einem kohärenten, intelligenten System [15]. Zusammen verwandeln sie eine traditionelle Fabrik in eine intelligente, vorausschauende Fabrik, die in der Lage ist, Probleme in Echtzeit vorherzusehen und sich anzupassen.

Wichtige Anwendungsfälle und Branchenanwendungen

Predictive Manufacturing wird in einer breiten Palette von Branchen eingesetzt, im Grunde überall dort, wo komplexe Anlagen oder Prozesse beteiligt sind. Hier sind einige wichtige Anwendungsfälle und Beispiele aus verschiedenen Sektoren:

- Automobilherstellung: Autofabriken setzen auf prädiktive Technologien, um kostspielige Stillstände der Montagelinie zu vermeiden und die Qualität zu sichern. Automobilhersteller setzen vorausschauende Wartung bei Robotern und Maschinen ein, um Ausfälle vorherzusehen – zum Beispiel durch die Analyse von Vibrationen und Hitze bei Schweißrobotern, um Reparaturen zu planen, bevor ein Ausfall die Linie stoppt. BMW ist ein Beispiel für ein Unternehmen, das eine cloudbasierte Plattform nutzt, um Anomalien in seinen Produktionsprozessen vorherzusagen. Durch die Integration von Sensoren, Datenanalysen und KI kann das System von BMW Ausfälle von Geräten vorhersagen und Wartungspläne „im Einklang mit dem tatsächlichen Zustand des Systems“ optimieren. Dieser Ansatz hat dazu beigetragen, Produktionsausfälle zu verhindern und die Gesamtproduktivität zu steigern in den weltweiten Werken von BMW [16]. Die Automobilbranche nutzt prädiktive Analysen auch für die Qualitätskontrolle: Wenn Muster in Sensordaten zeigen, dass ein bestimmtes Werkzeug aus der Toleranz driftet, wird das System darauf aufmerksam gemacht, sodass Anpassungen vorgenommen werden können, bevor eine Charge fehlerhafter Teile produziert wird. Darüber hinaus hilft prädiktive Nachfrageprognose, die von KI unterstützt wird, den Automobilherstellern, die Produktion an Markttrends auszurichten und die Produktion proaktiv anzupassen, anstatt erst spät auf Verkaufsdaten zu reagieren [17].

- Luft- und Raumfahrt sowie Verteidigung: In der Luft- und Raumfahrtfertigung stehen Sicherheit und Präzision an oberster Stelle. Unternehmen nutzen prädiktive Modelle, um die Qualität von hochwertigen Komponenten (wie Turbinenschaufeln oder Verbundbauteilen für Flugzeugzellen) zu gewährleisten. Beispielsweise können prädiktive Systeme Aushärtungsprozesse für Carbonfaser-Bauteile überwachen und vorhersagen, ob ein Teil unsichtbare Mängel aufweisen könnte, sodass Korrekturen in Echtzeit möglich sind. Es gibt groß angelegte Forschungsprojekte wie das CAELESTIS-Projekt der EU, um ein hypervernetztes Simulations- und prädiktives Fertigungsökosystem für die nächste Flugzeuggeneration zu entwickeln [18]. Dies beinhaltet die Verknüpfung von Design und Fertigung durch digitale Zwillinge und probabilistische Modelle – im Wesentlichen wird vorhergesagt, wie sich Designentscheidungen in der Fertigung auswirken und wie Fertigungsabweichungen die Leistung beeinflussen könnten. Ziel ist es, Probleme frühzeitig im Design- oder Produktionsprozess zu erkennen, um teure Nacharbeiten und Tests zu reduzieren. In der Verteidigung nutzen Hersteller vorausschauende Wartung an Produktionsanlagen, um die Betriebszeit zu maximieren, wenn die Produktion von militärischer Ausrüstung hochgefahren wird, und sie simulieren die Herstellung neuer Materialien, um Herausforderungen vorherzusagen, bevor die Produktionslinien hochgefahren werden.

- Pharmazeutika und Gesundheitswesen: Die Pharmaindustrie nutzt prädiktive Fertigung, um die Arzneimittelproduktion zu verbessern und eine gleichbleibende Qualität zu gewährleisten. Pharmazeutische Produkte beinhalten oft komplexe chemische Prozesse, bei denen schon geringe Abweichungen eine Charge ruinieren können. Unternehmen wie AstraZeneca setzen auf KI-gesteuerte prädiktive Modellierung und digitale Zwillinge von Prozessen, um die Herstellung von Medikamenten zu optimieren. Laut Jim Fox von AstraZeneca können prädiktive Modelle die Eigenschaften von Arzneimittelbestandteilen optimieren und vorhersagen, wie sich Produkte in der Produktion verhalten, was dazu beiträgt, die Entwicklungszeiten um 50 % zu verkürzen [19]. In der Fertigung simulieren KI-gestützte digitale Zwillinge Prozesse, um die idealen Bedingungen für Ausbeute und Qualität zu finden und so den Bedarf an Versuch-und-Irrtum zu reduzieren. Durch kontinuierliche Überwachung werden Abweichungen von Prozessparametern, die die Reinheit des Medikaments beeinträchtigen könnten, vorhergesagt, sodass vorbeugende Anpassungen möglich sind. Dies hat greifbare Ergebnisse – AstraZeneca hat Berichten zufolge „die Fertigungsdurchlaufzeiten von Wochen auf Stunden reduziert“, indem KI-Modelle mit kontinuierlichen Fertigungstechniken kombiniert wurden [20]. Über die Produktion hinaus nutzen Pharmaunternehmen prädiktive Analytik auch bei der Wartung kritischer Anlagen (wie Sterilisatoren und Zentrifugen), um Ausfallzeiten zu vermeiden, die zu Produktverlusten führen könnten.

- Elektronik und Halbleiter: Die Elektronikfertigung profitiert stark von prädiktiven Ansätzen, da hohe Stückzahlen und Präzision erforderlich sind. In der Halbleiterfertigung (Chip-Herstellung) müssen Hunderte von Prozessschritten streng kontrolliert werden. Führende Chiphersteller wie Samsung haben Deep-Learning-Modelle implementiert, die riesige Prozessdatensätze analysieren, um Ertragsprobleme vorherzusagen. Durch das Erkennen subtiler Wechselwirkungen von Prozessparametern erreichte Samsung eine 35%ige Reduzierung der Ertragsschwankungen und eine Kapazitätssteigerung, da die KI hilft, Einstellungen für maximale Ausbeute ohne Qualitätseinbußen fein abzustimmen [21]. In der Elektronikmontage (wie bei der Smartphone-Herstellung) setzen Unternehmen auf prädiktive Qualitätskontrolle, bei der computergestützte Bildverarbeitungssysteme nicht nur aktuelle Defekte erkennen, sondern wahrscheinliche zukünftige Defekte vorhersagen, indem sie Trends erkennen. Zum Beispiel hat Foxconn Inspektionsdaten aus der visuellen Kontrolle mit prädiktiver Analytik in seinen iPhone-Montagelinien kombiniert. Das System korreliert kleinste visuelle Anomalien mit späteren Qualitätskennzahlen und kann Ingenieure warnen, bevor diese Anomalien zu größeren Defekten werden. Dieser Ansatz reduzierte die Ausfallrate im Feld in ihrem Fall um 47 %, da der Prozess proaktiv angepasst werden konnte [22]. Diese Beispiele zeigen, wie prädiktive Fertigung für hohe Zuverlässigkeit im schnelllebigen Elektroniksektor sorgt.

- Chemikalien und Energie: In Chemieanlagen und Raffinerien nimmt Predictive Manufacturing oft die Form von prädiktiver Prozesssteuerung und Wartung an. Komplexe chemische Prozesse können instabil sein oder Probleme mit der Katalysatordeaktivierung haben – KI-Modelle sagen voraus, wann ein Prozess aus der Spezifikation geraten könnte, damit Bediener eingreifen können. Ein Chemieunternehmen, Jubilant Ingrevia, setzte IoT-basierte Überwachung mit prädiktiver Analytik in seinen Produktionseinheiten ein. Dadurch konnten sie Geräteausfälle vor ihrem Auftreten vorhersagen, was „die Ausfallzeiten um mehr als 50 % reduzierte“ in ihren Abläufen [23]. In der Öl- und Gasindustrie prognostiziert Predictive Analytics Wartungsbedarfe für Pumpen und Kompressoren, um ungeplante Stillstände zu vermeiden. Selbst in der Stromerzeugung helfen prädiktive Modelle, Wartungen für Turbinen zu planen und Leistungseinbußen vorherzusagen, wodurch die Zuverlässigkeit verbessert wird.

- Konsumgüter und Lebensmittel & Getränke: Predictive Manufacturing ist nicht nur für Schwerindustrie; es wird auch bei schnelllebigen Konsumgütern eingesetzt. Produktionslinien für Lebensmittel und Getränke nutzen prädiktive Analytik, um einen hohen Durchsatz und Lebensmittelsicherheit zu gewährleisten. Sensoren überwachen beispielsweise Feuchtigkeit und Temperatur in einer Bäckereilinie, wobei KI vorhersagt, ob die Bedingungen in einen Bereich abdriften könnten, der eine Charge verderben würde, sodass sofort Korrekturen vorgenommen werden können. Konsumgüterunternehmen nutzen auch prädiktive Bedarfsplanung – zum Beispiel, indem sie Echtzeit-Verkaufsdaten und externe Trends (Wetter, Social-Media-Buzz) in Produktionsprognosen einbeziehen, damit Fabriken bestimmte Produkte im Voraus an Nachfrageschwankungen anpassen können. Das reduziert Überproduktion und Lagerkosten. Die Integration der Lieferkette ist ein weiterer Anwendungsfall: Prädiktive Modelle können Lieferverzögerungen oder logistische Probleme vorhersagen (mithilfe von Daten wie Wetter oder politischen Nachrichten) und Hersteller dazu veranlassen, ihre Zeitpläne anzupassen oder alternative Materialien proaktiv zu beschaffen [24].

Diese Beispiele aus den Bereichen Automobil, Luft- und Raumfahrt, Pharma, Elektronik, Chemie und Konsumgüter zeigen die Vielseitigkeit von Predictive Manufacturing. Das gemeinsame Thema ist, dass Organisationen Daten und KI nutzen, um Probleme vorherzusehen und Ergebnisse zu optimieren in ihrem spezifischen Kontext – sei es ein Automobilwerk, das Linienstillstände verhindert, eine Arzneimittelfabrik, die gleichbleibende Qualität sichert, oder eine Chipfabrik, die Prozesse für den Ertrag anpasst. Das Ergebnis ist ein deutlicher Anstieg von Effizienz, Qualität und Reaktionsfähigkeit in allen Bereichen.

Vorteile und Einsparpotenzial

Die Einführung von Predictive Manufacturing kann Unternehmen enorme Vorteile bringen – von Kostensenkungen über Produktivitätssteigerungen bis hin zu mehr Sicherheit. Hier sind einige der wichtigsten Vorteile und Nachweise für deren Wirkung:

- Reduzierte ungeplante Ausfallzeiten: Einer der unmittelbarsten Vorteile ist das Vermeiden unerwarteter Geräteausfälle, die die Produktion stoppen. Durch die Vorhersage, wann Maschinen gewartet werden müssen, können Fabriken Reparaturen zu günstigen Zeiten planen, anstatt während der Produktion Ausfälle zu erleiden. Ungeplante Ausfallzeiten sind ein enormer Kostenfaktor – eine Schätzung beziffert sie auf 50 Milliarden US-Dollar jährlich für industrielle Hersteller weltweit [25]. Predictive Maintenance reduziert diese Kosten, indem Probleme frühzeitig erkannt werden. Zum Beispiel implementierte General Motors prädiktive Modelle, die Geräteausfälle bis zu drei Wochen im Voraus mit über 85 % Genauigkeit vorhersagen konnten, was zu einer 40%igen Reduzierung ungeplanter Ausfallzeiten in Pilotwerken führte [26]. Insgesamt ergab eine PwC-Studie, dass der Einsatz von Predictive Maintenance in der Fertigung die Wartungskosten um 12 % senkte und die Anlagenverfügbarkeit um 9 % steigerte, im Durchschnitt [27]. Diese Verbesserungen bedeuten, dass Maschinen mehr produzieren und weniger Zeit im Leerlauf verbringen, was sich direkt positiv auf das Geschäftsergebnis auswirkt.

- Kosteneinsparungen und höhere Effizienz: Predictive Manufacturing hilft, Wartung und Betrieb zu optimieren, was wiederum die Kosten senkt. Durch „Just-in-time“-Reparaturen (weder zu früh noch zu spät) vermeiden Unternehmen unnötige Wartungen und verhindern teure Ausfälle. Derselbe PwC-Bericht stellte fest, dass prädiktive Ansätze „die Lebensdauer alternder Anlagen um 20 % verlängern“, was bedeutet, dass teure Maschinen länger halten, bevor sie ersetzt werden müssen [28]. Außerdem wurden Sicherheits-, Umwelt- und Qualitätsrisiken durch prädiktive Strategien um 14 % gesenkt [29] – weniger Unfälle und Qualitätsprobleme bedeuten ebenfalls finanzielle Einsparungen (Vermeidung von Rückrufen, Rechtskosten usw.). Eine andere Quelle berichtet, dass in Smart Factories mit umfassender Automatisierung und prädiktiven Systemen die Ausfallzeiten um 38 % reduziert und der Durchsatz (Output) um 24 % gesteigert werden konnten, was erhebliche Effizienz- und Kapazitätsgewinne zeigt [30]. All diese Verbesserungen können Fabriken Millionen von Dollar einsparen. Ein Chemieunternehmen sah darin so viel Wert, dass ein Manager kommentierte, „Investitionen in Predictive Manufacturing erfordern anfangs etwas Weitblick“, aber die Effizienzgewinne sind erheblich [31].

- Verbesserte Produktqualität: Durch das Erkennen von Prozessabweichungen oder Geräteverschleiß, die zu Defekten führen könnten, trägt Predictive Manufacturing dazu bei, die Qualität hoch zu halten. Dies reduziert Ausschuss (weniger verschrottete Produkte oder Nacharbeit) und schützt die Kundenzufriedenheit. So konnte beispielsweise in einem BMW-Werk durch den Einsatz von Predictive-Quality-Analytics über Hunderte von Montageschritten die qualitätsbedingte Nacharbeit im ersten Jahr um 31 % reduziert werden [32]. Ein Hausgerätehersteller (Beko) nutzte KI-gesteuerte Steuerungen, um Prozesse in Echtzeit anzupassen, was zu einer 66%igen Reduzierung der Fehlerquote in der Blechumformung führte [33]. Eine höhere First-Pass-Yield bedeutet, dass mehr Produkte beim ersten Mal richtig hergestellt werden. Über die Zeit verbessert eine konstant gute Qualität auch den Ruf eines Unternehmens und kann den Umsatz steigern.

- Höherer Durchsatz und Produktivität: Prädiktive Anpassungen können die Zykluszeiten verbessern und die Produktionslinien mit optimaler Geschwindigkeit laufen lassen. Wenn KI-Modelle einen sich bildenden Engpass oder eine suboptimale Maschinenleistung erkennen, können Ingenieure eingreifen, um den Fluss aufrechtzuerhalten. In einem Beispiel verbesserte die KI-Optimierung in einem Kunststoffspritzgussprozess die Zykluszeit um 18 %, sodass in derselben Zeit mehr Einheiten produziert werden konnten [34]. Im Fall von Samsungs Halbleiterfertigung erhöhte die prädiktive Optimierung die effektive Kapazitätsauslastung um 12 % [35] – im Wesentlichen wurde mehr Output aus bestehenden Anlagen erzielt. Dieser Produktivitätsschub bedeutet, dass Fabriken die Nachfrage mit weniger Überstunden oder weniger neuen Maschinen decken können, was zu Kosteneinsparungen und potenziell höheren Einnahmen führt.

- Bessere Bestands- und Lieferkettenverwaltung: Predictive Analytics gehen über die Werkstore hinaus. Durch die Prognose von Nachfrage und Problemen in der Lieferkette können Hersteller Überbestände oder Materialengpässe vermeiden. Dies führt zu schlankeren Beständen (geringere Lagerhaltungskosten) und verhindert Umsatzeinbußen durch Fehlbestände. KI-gesteuerte Nachfrageprognosen können Produktionspläne dynamisch anpassen, wie im Automobilsektor, wo Echtzeit-Analysen der Lieferkette und Nachfragetrends integriert werden, um Überbestände zu vermeiden [36]. In der Praxis könnte dies bedeuten, dass ein Unternehmen genau die richtige Menge jeder Produktvariante produziert und so eine verschwenderische Überproduktion (die Kapital in unverkauften Waren bindet) minimiert.

- Erhöhte Sicherheit und Vorteile für die Belegschaft: Ein weniger diskutierter, aber wichtiger Vorteil: Predictive Manufacturing kann Arbeitsplätze sicherer machen. Durch die Reduzierung katastrophaler Maschinenausfälle wird das Unfallrisiko gesenkt (keine plötzlichen Pressenausfälle oder explodierenden Kompressoren mehr). Frühzeitige Warnungen ermöglichen es Wartungsteams, Probleme unter kontrollierten Bedingungen zu beheben, anstatt in Notfällen hektisch eingreifen zu müssen. Ein Artikel stellte fest, dass Predictive Maintenance durch die frühzeitige Erkennung von Maschinenproblemen „das Risiko verringert, dass Mitarbeiter durch fehlerhafte Ausrüstung verletzt werden.“[37] Sie kann auch die Arbeitsmoral und die Arbeitsbelastung verbessern – das Wartungspersonal wechselt von ständiger Krisenbewältigung zu geplanten Eingriffen, und Bediener erleben weniger Unterbrechungen. Außerdem können Mitarbeiter produktiver und weniger durch Stillstandszeiten gestresst sein, wenn Maschinen und Prozesse reibungslos laufen. Einige Unternehmen berichten sogar von höherer Mitarbeiterzufriedenheit und Engagement, wenn fortschrittliche Tools sie unterstützen, da monotone Überwachungsaufgaben von KI übernommen werden und sich die Mitarbeiter auf höherwertige Aufgaben konzentrieren können.

- Signifikanter ROI (Return on Investment): All diese Vorteile tragen zum ROI bei. Die Implementierung von Sensoren, Software und Analytik ist zwar mit Kosten verbunden, aber die Erträge übersteigen die Investition oft bei Skalierung deutlich. Eine McKinsey-Studie (2021), die in einem Bericht zitiert wird, bezeichnete KI in der Produktion als „Game Changer“, und Branchenumfragen zeigen inzwischen, dass 78 % der Fertigungsleiter Predictive Analytics als wettbewerbsnotwendig für die Zukunft ansehen [38]. Das bedeutet, dass diejenigen, die es nicht einführen, Gefahr laufen, zurückzufallen – was wiederum Kosten verursacht. Letztlich kann Predictive Manufacturing sowohl kurzfristig (die Vermeidung eines größeren Ausfalls kann auf einen Schlag Hunderttausende sparen) als auch langfristig (effizientere Abläufe Jahr für Jahr) Geld sparen. Ein Beispiel: Allein durch den Einsatz von Predictive Maintenance wurden laut einer Quelle Einsparungen bei Wartungs- und Ausfallkosten von rund 12 % erzielt [39], und Fallstudien wie die von GM zeigen zweistellige prozentuale Verbesserungen bei der Betriebszeit [40]. Hochgerechnet auf mehrere Werke kann dies zu enormen Einsparungen führen.

Zusammenfassend bietet die vorausschauende Fertigung eine Kombination aus Kostensenkung, höherer Betriebszeit, verbesserter Qualität und Agilität. Sie macht die Fertigung nicht nur günstiger, sondern auch schneller und besser. Reale Umsetzungen haben diese Vorteile gezeigt: von Fabriken, die Millionen durch die Vermeidung von Ausfällen sparen, bis hin zu Unternehmen wie Beko, die den Materialabfall um 12,5 % reduzieren und gleichzeitig die Qualität verbessern konnten [41]. Diese greifbaren Vorteile erklären, warum Hersteller stark in vorausschauende Fähigkeiten als Grundpfeiler ihrer Betriebsstrategie investieren.

Herausforderungen und Einschränkungen

Trotz ihres Potenzials ist die Implementierung der vorausschauenden Fertigung nicht ohne Herausforderungen. Unternehmen stehen bei der Einführung dieser fortschrittlichen Systeme oft vor mehreren Hürden und Einschränkungen:

- Datenqualität und -menge: Vorausschauende Modelle sind nur so gut wie die Daten, aus denen sie lernen. Viele Hersteller kämpfen mit unvollständigen, fehlerhaften oder isolierten Daten. Tatsächlich wird geschätzt, dass „nahezu 99 % der Daten ungenutzt bleiben“ in manchen Organisationen, weil sie entweder nicht wissen, wie sie diese nutzen sollen, oder die Daten zu schlecht sind, um ihnen zu vertrauen [42]. Hochwertige Daten zu sammeln (mit ausreichend Historie, Konsistenz und Kontext) kann schwierig sein. Sensoren können fehleranfällig oder nicht kalibriert sein, und verschiedene Maschinen erfassen Daten in inkompatiblen Formaten. Die Sicherstellung von sauberen, nutzbaren Daten – und davon viele – ist eine grundlegende Herausforderung. Ohne gute Daten liefern selbst die besten KI-Systeme unzuverlässige Vorhersagen.

- Integration mit Altanlagen: Viele Fabriken arbeiten noch mit Maschinen, die 10, 20 oder sogar über 30 Jahre alt sind und nie für digitale Konnektivität ausgelegt wurden. Daten aus diesen älteren, sogenannten Legacy-Systemen zu gewinnen, kann eine große Hürde sein. Oft erfordert es das Nachrüsten von Sensoren oder spezielle Schnittstellen, um Informationen von analogen oder eigenständigen Geräten zu erfassen [43]. Das kann teuer und technisch komplex sein. In der Fertigung gibt es oft einen Mix aus modernen und alten Maschinen, was zu fragmentierten Datenquellen führt. Die Idee, einheitliche Daten-“Lakes” oder zentrale Repositorien zu schaffen, ist gut, aber sie mit Daten von jeder alten Presse oder Pumpe in der Produktion zu füttern, ist nicht trivial. Integrationsprojekte können zeitaufwendig sein, und manche Gerätehersteller unterstützen keinen offenen Datenzugang, was die Anbindung zusätzlich erschwert.

- Technische Komplexität und Anforderungen in Echtzeit: Der Einsatz von KI und Analytik in einer Produktionsumgebung ist eine technische Herausforderung. Prädiktive Modelle müssen oft in Echtzeit oder nahezu Echtzeit arbeiten. Für kritische Prozesse muss eine Vorhersage möglicherweise innerhalb von Millisekunden geliefert werden, um umsetzbar zu sein (zum Beispiel, um eine Maschine zu stoppen, bevor ein Defekt entsteht) [44]. Solch niedrige Latenzzeiten zu erreichen, erfordert ausgefeilte Edge-Computing-Setups und robuste Netzwerke. Nicht alle Unternehmen verfügen über die IT-Infrastruktur oder das Fachwissen dafür. Darüber hinaus ist das Management der Software – von der Installation von Sensoren und IoT-Geräten über das Einrichten von Cloud- oder Edge-Plattformen bis hin zur Wartung von KI-Modellen – komplex. Es kann zu Fehlern, Ausfallzeiten oder Integrationsproblemen zwischen IT-Systemen und der Betriebstechnologie kommen. Die Skalierung von einem Pilotprojekt auf eine ganze Fabrik oder mehrere Fabriken vervielfacht diese Komplexitäten und offenbart manchmal Leistungsengpässe.

- Organisatorische Silos und Qualifikationslücken: Die Einführung von Predictive Manufacturing ist nicht nur ein Technologieprojekt; es ist eine Veränderung der Arbeitsweise der Menschen. Eine häufige Einschränkung ist die Kluft zwischen IT-Teams (die sich um Daten und Software kümmern) und OT (Betriebs-/Ingenieurteams, die die Fabrik betreiben) [45]. Diese Gruppen haben unterschiedliche Kulturen und Prioritäten und verwenden sogar unterschiedliche Fachbegriffe. Diese Kluft zu überbrücken ist entscheidend – Datenwissenschaftler benötigen Input von erfahrenen Ingenieuren, um sinnvolle Modelle zu erstellen, und Mitarbeiter in der Produktion müssen den Empfehlungen der KI vertrauen und diese annehmen. Viele Unternehmen stellen fest, dass ihnen die richtigen Qualifikationen fehlen: Sie haben möglicherweise nicht genügend Datenwissenschaftler, die auch die Fertigungsprozesse verstehen, oder Ingenieure, die in Analytik geschult sind. Eine aktuelle Branchenumfrage ergab, dass 77 % der Hersteller Schwierigkeiten haben, qualifiziertes Datenwissenschaftspersonal für ihre Analyseinitiativen zu finden und zu halten [46]. Diese Qualifikationslücke kann die Implementierung verlangsamen oder beeinträchtigen. Die Schulung bestehender Mitarbeiter und/oder die Einstellung neuer Talente (oder die Zusammenarbeit mit Technologieanbietern) wird notwendig, aber das kostet Zeit und Ressourcen. Darüber hinaus kann es Widerstand gegen Veränderungen geben – ein Wartungstechniker könnte skeptisch sein, wenn eine KI ihm sagt, wann er eine Maschine warten soll, insbesondere wenn dies seiner jahrelangen Erfahrung oder der etablierten Routine widerspricht.

- Hohe Anfangsinvestitionen und Unsicherheit beim ROI: Die Einrichtung eines prädiktiven Fertigungssystems kann erhebliche Anfangsinvestitionen erfordern – in Sensoren, Netzwerkinfrastruktur, Softwarelizenzen oder -abonnements und Schulungen des Personals. Besonders für kleine und mittelständische Hersteller kann die Kosten ein großes Hindernis darstellen. Schätzungen variieren, aber eine vollständig integrierte Lösung für ein Werk kann mehrere Hunderttausend oder mehr kosten. Um diese Ausgaben gegenüber dem Management zu rechtfertigen, muss oft der ROI (Return on Investment) nachgewiesen werden. Allerdings ist der ROI anfangs möglicherweise unsicher – Einsparungen treten erst nach der Implementierung auf, manchmal erst nach Monaten oder einem Jahr. Wie ein Experte bemerkte, „Die Rechtfertigung dieser Investition erfordert möglicherweise eine gewisse Vision für die vielfältigen Einsatzmöglichkeiten und den Wert, den diese Transparenz bietet.“ [47] Mit anderen Worten: Führungskräfte müssen an den langfristigen Nutzen glauben. Kleinere Unternehmen mit knappen Budgets könnten solche Projekte ohne schnelle Erfolge aufschieben. Glücklicherweise sinken die Kosten (dank günstigerer Sensoren und Cloud-Dienste), aber Kosten- und ROI-Bedenken bleiben ein Hindernis bei der Einführung, insbesondere außerhalb großer Unternehmen.

- Datensilos und Interoperabilität: Selbst wenn Maschinen modern sind, können verschiedene Marken oder Abteilungen separate Systeme nutzen, die nicht miteinander kommunizieren. Ein prädiktives System funktioniert am besten, wenn es den gesamten Betrieb überblicken kann (Produktion, Wartung, Lieferkette usw.). Wenn Daten in unterschiedlichen Softwaresystemen isoliert sind (ein System für Qualitätskontrolldaten, ein anderes für Wartungsprotokolle usw.), ist es schwierig, sie zu integrieren und ganzheitliche Erkenntnisse zu gewinnen. Unternehmen müssen oft in Middleware oder Plattformen investieren, um diese Datenströme zu vereinheitlichen. Die nahtlose Interoperabilität zwischen verschiedenen Geräten und Software (möglicherweise von unterschiedlichen Anbietern) zu erreichen, kann technisch und manchmal auch vertraglich schwierig sein.

- Bedenken hinsichtlich Cybersicherheit:Die Anbindung von Fabriken an Netzwerke und Cloud-Dienste bringt Sicherheitsrisiken mit sich, die es zuvor nicht gab. Viele industrielle Systeme waren allein deshalb sicher, weil sie isoliert waren. Sobald sie für IoT-Daten oder Fernüberwachung vernetzt werden, können sie zum Ziel von Cyberangriffen werden. Eine Malware-Infektion oder ein Hack in einem prädiktiven Wartungssystem ist nicht nur ein IT-Problem – es könnte die Produktion stören oder Geräte beschädigen. Tatsächlich haben industrielle Automatisierungssysteme in den letzten Jahren vermehrt Cybervorfälle erlebt [48]. Die Gewährleistung einer robusten Cybersicherheit (Verschlüsselung, Authentifizierung, Netzwerksegmentierung) ist eine zusätzliche Herausforderung, die Unternehmen beim Einsatz von IoT und KI in der Fertigung bewältigen müssen [49]. Dies bedeutet oft zusätzliche Investitionen in Cybersicherheitstools und -kompetenz sowie die konsequente Aktualisierung von Altsystemen, die nicht mit Blick auf Sicherheit entwickelt wurden.

- Genauigkeit und Vertrauen in Vorhersagen: Prädiktive Modelle sind probabilistisch – sie warnen möglicherweise vor einem Ausfall mit beispielsweise 90 % Sicherheit. Es besteht immer die Möglichkeit von Fehlalarmen oder übersehenen Problemen. Wenn ein System zu Beginn einige schlechte Vorhersagen liefert, kann das das Vertrauen der Ingenieure und Bediener untergraben. Wenn zum Beispiel eine KI fälschlicherweise einen Maschinenausfall vorhersagt und unnötige Wartung durchgeführt wird, könnte das Team dem System skeptisch gegenüberstehen. Umgekehrt ist es noch schlimmer, wenn etwas nicht erkannt wird und ein ungeplanter Ausfall eintritt. Es dauert eine Weile, bis Modelle auf eine akzeptable Genauigkeit feinjustiert sind, und in dieser Zeit ist menschliche Aufsicht weiterhin erforderlich. Vertrauen in das System aufzubauen ist sowohl eine technische als auch eine menschliche Herausforderung. Techniken wie Explainable AI (XAI) entstehen, um dabei zu helfen – sie liefern Begründungen für Vorhersagen, damit Ingenieure sie verstehen können [50]. Bis dahin werden jedoch viele fragen: „Können wir dem Computer wirklich vertrauen?“ – ein begrenzender Faktor.

Zusammenfassend lässt sich sagen, dass Unternehmen, obwohl die Vision der prädiktiven Fertigung überzeugend ist, eine Vielzahl praktischer Herausforderungen bewältigen müssen, um sie zu realisieren. Sie müssen gute Daten von möglicherweise veralteten Maschinen sammeln, unterschiedliche Systeme integrieren, in neue Infrastruktur investieren, diese vor Cyber-Bedrohungen schützen und ihre Belegschaft auf dem Weg mitnehmen. Diese Herausforderungen werden nach und nach angegangen – zum Beispiel erleichtern neue Industriestandards und IoT-Gateways die Integration von Altsystemen, und erschwinglichere, skalierbare Plattformen kommen auf den Markt. Das Bewusstsein für diese Einschränkungen ist jedoch wichtig. Es verhindert übermäßigen Hype und fördert die Planung: Erfolgreiche Anwender beginnen oft mit kleinen Pilotprojekten, beheben die Schwachstellen und stellen sicher, dass sie die Unterstützung der Geschäftsleitung und funktionsübergreifende Teams haben, um diese Hürden zu überwinden [51]. Im Laufe der Zeit, wenn die Technologie reift und Erfolgsgeschichten zunehmen, werden die Hürden für die prädiktive Fertigung wahrscheinlich abnehmen.

Aktuelle Nachrichten und Entwicklungen (2024–2025)

Mit Stand 2024–2025 gewinnt die prädiktive Fertigung deutlich an Dynamik und wird in vielen Branchen zum Mainstream. Aktuelle Nachrichten und Entwicklungen zeigen einige wichtige Trends auf:

- Rasante Verbreitung von KI in Fabriken: In den letzten Jahren gab es eine explosionsartige Zunahme beim Einsatz von KI auf dem Fabrikboden. Bis 2024 setzten schätzungsweise 86 % der Fertigungsbetriebe KI-Lösungen ein, gegenüber nur 26 % im Jahr 2022 [52]. Dieser erstaunliche Anstieg (laut einer Studie von Deloitte China) zeigt, dass das, was einst experimentell war, heute fast alltäglich ist. Hersteller nutzen KI für vorausschauende Wartung, Qualitätskontrolle, Bedarfsprognosen und mehr. Die Denkweise verschiebt sich von „Sollten wir KI einsetzen?“ zu „Wie schnell können wir KI-gesteuerte Projekte skalieren?“. Auch Branchenumfragen spiegeln diesen Wandel wider – die Mehrheit der CEOs in der Fertigung sieht Investitionen in Digitalisierung und KI inzwischen als unerlässlich, um wettbewerbsfähig zu bleiben [53]. Im Wesentlichen befinden wir uns in einer Phase, in der intelligente, vorausschauende Technologien eine wettbewerbliche Notwendigkeit und kein nettes Extra mehr sind [54].

- Globale Lighthouse-Fabriken und Erfolgsgeschichten: Das Global Lighthouse Network (GLN) des Weltwirtschaftsforums Global Lighthouse Network – eine Gemeinschaft der weltweit fortschrittlichsten Fabriken – zeigt, was moderne, KI-gestützte Fertigung leisten kann. Ende 2024 fügte das GLN 22 neue Standorte hinzu, die alle durch den intensiven Einsatz von KI, maschinellem Lernen und digitalen Zwillingen hervorstechen [55]. Diese führenden Fabriken aus Branchen wie Elektronik und Pharma dienen als reale Belege. So berichtete beispielsweise ein Lighthouse-Standort des Elektronikunternehmens Siemens, dass durch den Einsatz von maschinellem Lernen die First-Pass-Yield-Rate in der Leiterplattenproduktion deutlich gesteigert werden konnte [56]. In einem Pharma-Lighthouse beschrieb AstraZeneca, wie generative KI und digitale Zwillinge die Entwicklungszeiten halbierten und die Vorbereitungszeit für bestimmte Dokumente um 70 % verkürzten [57][58]. Diese Beispiele, die häufig in den Branchenmedien zitiert werden, zeigen, dass prädiktive und KI-Tools nicht nur Theorie sind – sie liefern schon jetzt beeindruckende Ergebnisse. Sie weisen auch auf neue Möglichkeiten hin, wie etwa den Einsatz von generativer KI (GenAI) für Aufgaben wie die Beschleunigung von regulatorischem Papierkram oder das virtuelle Design von Fabriklayouts [59][60].

- Integration von Supply-Chain-Analytics: Eine bemerkenswerte Entwicklung ist die Verschmelzung von prädiktiver Fertigung mit Supply-Chain-Intelligenz, manchmal auch „prädiktive Lieferkette“ genannt. Im Jahr 2024 und bis ins Jahr 2025 arbeiten Hersteller daran, KI nicht nur zur Steuerung der Vorgänge innerhalb des Werks einzusetzen, sondern auch, um auf externe Faktoren zu reagieren. Beispielsweise integrieren Automobilunternehmen zunehmend Echtzeitdaten aus der Lieferkette und sogar geopolitische Risikofaktoren in ihre Produktionsplanung[61][62]. Wenn ein KI-System einen Engpass bei einem wichtigen Bauteil (etwa aufgrund eines Lieferantenproblems oder einer Verzögerung im Hafen) voraussieht, kann es empfehlen, den Produktionsplan des Werks anzupassen oder alternative Teile zu beschaffen. Diese Art von End-to-End-Vorhersagbarkeit – von Rohstoffen bis zu Fertigwaren – wird dank besserer Datenintegration immer praktikabler. Das Ergebnis ist ein resilienterer Fertigungsbetrieb, der Lieferunterbrechungen proaktiv abmildern und Leerlaufzeiten durch fehlende Teile vermeiden kann.

- Investitionen und Marktwachstum: Der Markt für prädiktive Fertigungstechnologien boomt. Große Industrieunternehmen wie Siemens, ABB und GE investieren massiv in KI-gestützte Produkte für die Fertigung, und Start-ups in diesem Bereich ziehen erhebliche Finanzmittel an. Zwischen 2022 und 2024 wurden über 2,1 Milliarden US-Dollar an Risikokapital in Start-ups für Automatisierung und industrielle KI investiert [63]. Bemerkenswert ist, dass KI-basierte Manufacturing Execution Platforms (MES) – die oft prädiktive Analytik beinhalten – über 26 % aller automatisierungsbezogenen Start-up-Investitionen in diesem Zeitraum ausmachten [64]. Investoren setzen im Grunde darauf, dass prädiktive Systeme künftig zum Standard in Fabriken werden. Auf der Marktseite prognostizieren Analysten zweistelliges Wachstum. Eine Marktanalyse hob hervor, dass der Markt für prädiktive Wartung und Maschinenzustand jährlich um ~26 % wächst und ein Volumen von mehreren Dutzend Milliarden Dollar erreicht [65]. All dies wird auch durch staatliche Unterstützung verstärkt – viele nationale Initiativen (wie „Smart Manufacturing“-Förderungen oder Industrie-4.0-Anreize) fördern gezielt die Einführung von KI und prädiktiven Technologien. So haben die Horizon-Programme der EU Tausende von Projekten zur industriellen Digitalisierung gefördert [66].

- Aufkommen von Industry 5.0-Konzepten: Um 2024 hat der Begriff Industry 5.0 an Bedeutung gewonnen und signalisiert das nächste Kapitel nach Industry 4.0. Eines der Hauptthemen von Industry 5.0 ist die menschenzentrierte und vorausschauende Fertigung. Es geht nicht darum, Menschen zu ersetzen, sondern vielmehr darum, Arbeiter mit fortschrittlichen Werkzeugen zu befähigen. Experten beschreiben Industry 5.0 als „Harmonisierung – zwischen Mensch und Maschine“, wobei intelligente Systeme Seite an Seite mit qualifizierten Menschen arbeiten [67]. In dieser Vision unterstützen prädiktive Analysen die menschliche Entscheidungsfindung und übernehmen die routinemäßige Überwachung, während sich Menschen auf Kreativität, Problemlösung und Aufsicht konzentrieren. Beispielsweise könnte eine KI ein Geräteproblem vorhersagen und eine Lösung empfehlen, und ein menschlicher Techniker nutzt diese Erkenntnis zusammen mit seinem Fachwissen, um das Problem zu beheben. Erste Anzeichen dafür sehen wir 2024–2025, da viele Unternehmen erweitertes Mitarbeiterschulungen betonen – das Personal wird darin geschult, mit KI-Empfehlungen zu arbeiten, und kollaborative Roboter (Cobots) werden in Produktionslinien eingesetzt, die ihre Aktionen auf Basis von KI anpassen, aber weiterhin unter menschlicher Aufsicht stehen [68]. Industry 5.0 legt außerdem Wert auf Nachhaltigkeit und Resilienz, und vorausschauende Fertigung spielt dabei eine Rolle, indem sie den Ressourceneinsatz optimiert und Störungen antizipiert (was das gesamte System robuster macht).

- Fortschritte in der Technologie (KI und Digitale Zwillinge): Auf der Technologieseite gibt es kontinuierliche Verbesserungen. KI-Algorithmen werden bei vorausschauenden Aufgaben immer besser: Deep-Learning-Modelle können noch subtilere Muster erkennen, und neue Ansätze wie Reinforcement Learning werden getestet, damit KI durch Versuch und Irrtum in Simulationen optimale Prozesseinstellungen „lernt“ [69]. Erklärbare KI-Werkzeuge werden integriert, damit prädiktive Systeme ihre Entscheidungsfindung erklären können – eine wachsende Anforderung insbesondere in regulierten Branchen (z. B. die Erklärung, warum eine KI eine Medikamentencharge als potenzielles Qualitätsrisiko markiert hat) [70]. Die Technologie der digitalen Zwillinge ist 2025 ebenfalls fortschrittlicher und zugänglicher. Unternehmen erstellen umfassendere Zwillinge nicht nur von einzelnen Maschinen, sondern von ganzen Produktionslinien und sogar Liefernetzwerken, was eine Art „virtuelle vorausschauende Fertigung“ ermöglicht, um Änderungen in silico zu testen, bevor sie in der Produktion umgesetzt werden [71]. Wir sehen auch, dass federated learning erforscht wird – eine Technik, bei der mehrere Fabriken oder Standorte gemeinsam ein prädiktives Modell verbessern, ohne sensible Rohdaten zu teilen, was für Unternehmen mit vielen Werken oder Industriekonsortien, die Erkenntnisse bündeln wollen, nützlich ist [72]. Diese Technologietrends zeigen, dass Werkzeuge für vorausschauende Fertigung immer ausgefeilter, genauer und leichter einsetzbar werden.

- Bemerkenswerte aktuelle Beispiele: Um die Entwicklungen 2024–2025 zu veranschaulichen, betrachten Sie einige Nachrichtenbeispiele:

- Automobilindustrie: Ein Bericht vom Februar 2025 stellte fest, dass Automobilhersteller „hypervernetzte“ Fabriken mit KI-gesteuerter Entscheidungsfindung auf allen Ebenen einführen [73]. Ford zum Beispiel hat die vorausschauende Wartung nach erfolgreichen Pilotprojekten auf seine Werke ausgeweitet und nutzt KI auch, um die Produktion dynamisch an Nachfrageschwankungen der Verbraucher anzupassen (wie etwa die schnelle Umstellung des SUV- vs. Limousinen-Anteils basierend auf Echtzeit-Verkaufsdaten).

- Pharma/Gesundheitswesen: Kontinuierliche Fertigung (eine neuere Methode in der Pharmaindustrie) kombiniert mit prädiktiver Steuerung war in den Nachrichten, da sie sich während der COVID-19-Impfstoffauslieferungen bewährt hat und auch bei anderen Medikamenten fortgeführt wird. 2024 haben FDA und Regulierungsbehörden Pharmaunternehmen dazu ermutigt, mehr Echtzeitüberwachung und vorausschauende Qualitätssicherung einzuführen, was bedeutet, dass die regulatorische Unterstützung für diese Innovationen stark ist (da sie die Zuverlässigkeit der Arzneimittelversorgung verbessern kann).

- Schwermaschinenbau: Im Energiesektor war 2024 die prädiktive Analytik entscheidend für das Management von Wind- und Solarparks – Prinzipien der prädiktiven Fertigung werden auf die Wartungsvorhersage für Energieerzeugungsanlagen ausgeweitet. Beispielsweise nutzen Windturbinenhersteller digitale Zwillinge von Turbinen, um Ausfälle vorherzusagen und Wartungen dann zu planen, wenn wenig Wind vorhergesagt ist (um den Stromerzeugungsverlust zu minimieren). Dies wurde auf Energiekonferenzen als Best Practice hervorgehoben.

- Politik und Arbeitskräfte: Bis 2025 sehen wir auch Initiativen für die Belegschaft wie Umschulungsprogramme. Länder wie Deutschland und Südkorea, bekannt für ihre Fertigungsindustrie, haben Programme gestartet, um Arbeiter in Datenanalyse und KI weiterzubilden, in Anerkennung dessen, dass die Fabrikarbeiter von morgen mit KI-Tools zusammenarbeiten müssen. Die Erzählung hat sich von der Angst vor Automatisierung hin zur Zusammenarbeit verschoben – ein Trend, der sich in zahlreichen Panels und Interviews mit Branchenführern im Jahr 2024 widerspiegelt.

Kurz gesagt, der aktuelle Stand (2024–25) lässt sich als prädiktive Fertigung auf dem Höhepunkt beschreiben. Die Akzeptanz ist hoch und steigt weiter, Erfolgsgeschichten häufen sich, und das Ökosystem (Anbieter, Investoren, Regierungen) fördert diese Technologien aktiv. Fabriken sind heute deutlich „intelligenter“ als noch vor fünf Jahren, und fast monatlich lesen wir Schlagzeilen über KI-gesteuerte Durchbrüche in der Fertigung. Die Diskussion dreht sich nun um die Skalierung dieser Lösungen und deren ethische und sichere Nutzung, statt um die Frage ihrer Machbarkeit. Es ist eine spannende Zeit, in der die lang angekündigte „Fabrik der Zukunft“ zur Realität wird.

Zitate von Branchenexperten und Führungskräften

Um die Auswirkungen der prädiktiven Fertigung zu verstehen, ist es hilfreich, von denen zu hören, die an vorderster Front stehen – sei es in der Technologie oder direkt in der Fabrik. Hier sind einige Einblicke von anerkannten Experten und Branchenführern zu diesem Trend:

- Andrew Ng (KI-Pionier): „Wir ziehen die Analogie, dass KI das neue Elektrizität ist. Elektrizität hat Industrien transformiert: Landwirtschaft, Transport, Kommunikation, Fertigung.“ [74] (Ng betont, dass KI – der Kern der prädiktiven Fertigung – für Fabriken ebenso transformativ sein wird wie die Elektrifizierung vor über einem Jahrhundert.)

- Stephan Schlauss (Global Head of Manufacturing, Siemens AG): „Bei Siemens erleben wir täglich die transformative Wirkung von KI auf die Fertigung, steigern Produktivität, Effizienz und Nachhaltigkeit… KI ist ein entscheidender Teil unserer Vision für das industrielle Metaversum.“ [75] (Ein Fertigungsleiter hebt hervor, dass KI-gesteuerte, prädiktive Technologien bereits große Verbesserungen bringen und im Unternehmen zentral für die Zukunft der Fertigung sind.)

- Mark Wheeler (Director of Supply Chain Solutions, Zebra Technologies): „Durch die regelmäßige Überwachung der Daten ist der Hersteller in der Lage, eine Anomalie zu korrigieren, bevor sie tatsächlich die Produktqualität, die Ausbeute oder ein anderes kritisches Ergebnis beeinflusst.“ [76] (Ein Experte für Industrietechnologie erklärt das Wesentliche der prädiktiven Fertigung – Probleme frühzeitig zu erkennen, um negative Auswirkungen zu verhindern – was das Wertversprechen zusammenfasst.)

- Mats Samuelsson (CTO, Triotos/AWS IoT Solutions): „Die Kombination neuer IoT-Technologien mit Verbesserungen im Bereich Machine Learning, Analytics und KI ist ein Game Changer. Sie werden mit … Steuerungstechnologien kombiniert, um kontinuierliche Verbesserungen in der Planung und im Betrieb der Fertigung zu ermöglichen. Die Frage ist, welche Strategien Unternehmen ergreifen werden, um die Chancen, wie prädiktive Fertigung, die durch IoT möglich werden, kosteneffizient zu nutzen.“ [77] (Ein Technologiechef unterstreicht, dass aktuelle Fortschritte prädiktive Fertigung möglich machen und es nun an den Unternehmen liegt, diese Chancen strategisch zu nutzen.)

Diese Zitate fassen die Stimmung in der Branche zusammen. Führungskräfte erleben bemerkenswerte Veränderungen bei Produktivität und Effizienz dank KI (wie Schlauss anmerkt), und Technologieexperten wie Wheeler und Samuelsson betonen die präventive, proaktive Kraft von Daten – die Fertigung wird vom reaktiven Krisenmanagement zu einem kontrollierten, optimierten Prozess. Andrew Ngs berühmtes Zitat liefert die große Perspektive: So wie die Elektrifizierung einst Fabriken revolutionierte, werden KI-gesteuerte prädiktive Systeme sie heute und in Zukunft revolutionieren.

Zukunftsausblick und Trends

Mit Blick auf die Zukunft steht die prädiktive Fertigung kurz davor, noch leistungsfähiger und allgegenwärtiger zu werden. Hier sind einige zukünftige Trends und Möglichkeiten, während wir uns weiter in die Mitte der 2020er Jahre und darüber hinaus bewegen:

- Von prädiktiv zu präskriptiv und autonom: Bisher waren viele Systeme prädiktiv – sie warnen Menschen vor wahrscheinlichen Ereignissen. Der nächste Schritt ist die präskriptive Fertigung, bei der Systeme nicht nur Probleme vorhersagen, sondern auch Maßnahmen empfehlen oder automatisch einleiten. In Zukunft könnte KI nicht nur mitteilen, dass eine Maschine wahrscheinlich in 10 Stunden ausfällt, sondern auch das Wartungsteam einplanen, das benötigte Ersatzteil nachbestellen und den Produktionsplan anpassen – alles autonom. Erste Ansätze davon gibt es bereits: Einige fortschrittliche Systeme können Maschinenparameter automatisch in Echtzeit anpassen, um Qualitätsabweichungen zu vermeiden [78]. Mit wachsendem Vertrauen in KI könnten mehr Entscheidungen in Echtzeit an Maschinen delegiert werden, während Menschen mehrere Prozesse über Dashboards überwachen. Vollständig autonome Produktionslinien stehen am Horizont, bei denen KI-gesteuerte Roboter und Maschinen sich kontinuierlich selbst optimieren und Schwankungen ohne manuelles Eingreifen bewältigen [79]. Das bedeutet nicht, dass Menschen außen vor sind – vielmehr übernehmen sie höherwertige Aufgaben (Systemorchestrierung, Ausnahmebehandlung und kontinuierliche Verbesserungen). Die „Licht-aus-Fabrik“ (vollautomatisiert) war lange ein Schlagwort; prädiktive und präskriptive Intelligenz könnten sie in bestimmten Branchen endlich sicher realisieren.

- Menschzentrierte Industrie 5.0: Paradoxerweise bleibt die Rolle des Menschen trotz zunehmender Automatisierung im Zeitalter der Industrie 5.0 weiterhin entscheidend und wird sogar anspruchsvoller. Der zukünftige Trend ist die Zusammenarbeit zwischen Mensch und KI – um das Beste aus beiden Welten zu nutzen. Routinetätigkeiten und Überwachung übernimmt die KI, sodass sich Menschen auf kreative Problemlösung, Design und Überwachung konzentrieren können. Arbeiter werden gewissermaßen KI-„Co-Piloten“ haben: Wearables oder AR-(Augmented-Reality)-Schnittstellen könnten Technikern sofort prädiktive Einblicke geben, während sie durch die Fabrik gehen (z. B. AR-Brillen, die anzeigen, welche Maschine heute voraussichtlich Aufmerksamkeit benötigt, basierend auf Daten). Reskilling und Upskilling der Belegschaft ist ein wichtiger Trend – Unternehmen und Bildungseinrichtungen werden verstärkt Menschen in Datenkompetenz und im Umgang mit KI-Ausgaben schulen. Anstatt dass Linienarbeiter jedes Produkt manuell prüfen, könnten die Bediener von morgen eine Flotte von Sensoren verwalten und KI-Qualitätsprognosen interpretieren, wobei sie nur dann eingreifen, wenn das System Anomalien meldet. Dieses Zusammenspiel soll zu erfüllenderen Arbeitsplätzen führen, bei denen die Beschäftigten weniger an repetitive manuelle Aufgaben gebunden sind und sich stärker auf strategisches Denken konzentrieren – unterstützt von KI. Industrie 5.0 betont zudem Nachhaltigkeit und gesellschaftliche Ziele, sodass die prädiktive Fertigung nicht nur auf Gewinn, sondern auch auf minimale Umweltbelastung und Energieeffizienz ausgerichtet wird (z. B. prädiktives Energiemanagement zur Reduzierung des Stromverbrauchs, wenn möglich).

- Erklärbare und vertrauenswürdige KI: Da prädiktive Modelle zunehmend in der Fertigung verankert werden, sind Erklärbarkeit und Vertrauen entscheidend. Regulierungsbehörden und Interessengruppen werden verlangen, dass KI-Entscheidungen in kritischen Branchen (Pharma, Fahrzeugsicherheit usw.) transparent sind. Wir können mit einem weit verbreiteten Einsatz von Erklärbarer KI (XAI)-Werkzeugen rechnen, sodass das System bei jeder Vorhersage (zum Beispiel: „Diese Charge Medizin könnte außerhalb der Spezifikation liegen“) hervorheben kann, welche Faktoren oder Sensordaten zu diesem Schluss geführt haben [80]. Dies wird die Akzeptanz von KI beschleunigen, da Ingenieure und Qualitätsmanager die Begründung überprüfen und nachvollziehen können, was es einfacher macht, auf KI-Empfehlungen zu reagieren. Wahrscheinlich wird es auch die Entwicklung von Standards und Zertifizierungen für prädiktive Modelle geben (analog zu ISO-Standards), um sicherzustellen, dass sie Zuverlässigkeits- und Sicherheitskriterien erfüllen. In Zukunft könnten Unternehmen ihre KI-Modelle zertifizieren lassen, wie sie es bei Ausrüstung tun, um zu zeigen, dass sie robuste, vorurteilsfreie und sichere prädiktive Systeme im Einsatz haben.

- Skalierung über die gesamte Lieferkette: Die prädiktive Fertigung der Zukunft wird sich über einzelne Fabriken hinaus auf gesamte Liefernetzwerke erstrecken. Das bedeutet Datenaustausch zwischen Unternehmen auf sichere Weise, um eine End-to-End-Optimierung zu ermöglichen. Konzepte wie föderiertes Lernen deuten darauf hin, dass mehrere Werke oder Unternehmen zusammenarbeiten, um bessere Modelle zu trainieren, ohne ihre Rohdaten offenzulegen [81]. Stellen Sie sich vor, alle Zulieferer eines Automobilherstellers teilen bestimmte Leistungsdaten, sodass eine zentrale KI Lieferverzögerungen oder Qualitätsprobleme Monate im Voraus vorhersagen kann – zum Vorteil aller in der Kette. Wir könnten den Aufstieg von Plattformen oder Konsortien erleben, die Daten für gegenseitige prädiktive Vorteile bündeln (zum Beispiel ein Konsortium von Luft- und Raumfahrtzulieferern und OEMs, das ein gemeinsames prädiktives System nutzt, um Produktionsprobleme frühzeitig zu erkennen und so Lieferverzögerungen bei Flugzeugen zu vermeiden). Blockchain oder ähnliche Technologien könnten eingesetzt werden, um Vertrauen und Sicherheit beim Datenaustausch zu gewährleisten. Im Wesentlichen ist die Fabrik der Zukunft keine Insel; sie ist ein Knoten in einem intelligenten, prädiktiven Netzwerk der Fertigung, in dem Informationen frei (mit entsprechenden Berechtigungen) fließen, um das gesamte Ökosystem zu optimieren.

- Fortgeschrittene Simulation und digitale Zwilling-Ökosysteme: Digitale Zwillinge werden voraussichtlich noch ausgefeilter. Bis 2030 könnten wir vollständige digitale Zwilling-Ökosysteme haben, in denen jedes bedeutende Element des Fertigungsprozesses ein virtuelles Gegenstück besitzt, das miteinander vernetzt ist. Dies könnte so etwas wie eine „kontinuierliche Verbesserungsschleife im Cyberspace“ ermöglichen. Zum Beispiel wird jede Änderung – sei es die Einführung eines neuen Produkts, eine Prozessanpassung oder eine Wartungsmaßnahme – bevor sie in der Realität umgesetzt wird, zunächst ausgiebig im digitalen Raum getestet, und zwar durch Simulationen, die prädiktive Analysen einbeziehen. Mit zunehmender Rechenleistung und verbesserten KI-Fähigkeiten werden diese Simulationen extrem genau. Zukünftige digitale Zwillinge könnten nicht nur physikalische und ingenieurtechnische Daten einbeziehen, sondern auch wirtschaftliche und ökologische Faktoren, um eine ganzheitliche Sandbox zu bieten, in der die Ergebnisse von Entscheidungen vorhergesagt werden können. Ein greifbarer Trend ist der Einsatz von generativer KI für Fabrikdesign: KI könnte automatisch optimale Fabriklayouts oder Prozessabläufe im digitalen Raum generieren, die Ingenieure dann weiter verfeinern können [82]. Dies könnte die Zeit und die Kosten für die Umkonfiguration von Produktionslinien für neue Produkte drastisch reduzieren, da die meisten Probleme bereits virtuell im Vorfeld gelöst werden.

- Integration aufkommender Technologien: Die 2020er Jahre werden auch sehen, wie die prädiktive Fertigung von anderen aufkommenden Technologien profitiert. Zum Beispiel könnte Quantencomputing – obwohl noch in den Kinderschuhen – eines Tages unglaublich komplexe Optimierungsprobleme in der Fertigung viel schneller lösen als klassische Computer und so möglicherweise das Training prädiktiver Modelle oder Vorhersagen in der Lieferkette verbessern. 5G und darüber hinaus werden die Echtzeit-Datenübertragung nahtloser machen und eine nahezu sofortige Koordination zwischen Maschinen und Cloud-KI ermöglichen. Edge-AI-Chips und intelligente Sensoren werden wahrscheinlich günstiger und leistungsfähiger, sodass selbst kleine Hersteller sich leisten können, Intelligenz auf jede Maschine zu bringen. Fortschritte in der Robotik (insbesondere kollaborative Roboter) in Kombination mit KI bedeuten, dass Fabriken flexibler werden – Produktionslinien können Aufgaben spontan auf Basis prädiktiver Erkenntnisse wechseln (z. B. wenn sich die Nachfrageprognose ändert, könnte eine Roboterlinie automatisch umkonfiguriert werden, um eine andere Produktvariante herzustellen). Schließlich könnten grüne Fertigungsziele dazu führen, dass prädiktive Systeme sich auf Nachhaltigkeitsmetriken konzentrieren – wir könnten KI sehen, die CO₂-Emissionen oder Energieverbrauchsmuster vorhersagt und Vorschläge macht, wie diese reduziert werden können, ohne die Produktion zu beeinträchtigen.

- Wachsende Kluft zwischen Vorreitern und Nachzüglern: Ein wahrscheinliches Ergebnis dieser Entwicklungen ist, dass Unternehmen, die frühzeitig und umfassend in Predictive Manufacturing investieren, weiterhin jene übertreffen werden, die dies nicht tun. Wie eine Analyse es ausdrückte, „wird sich die Kluft zwischen Vorreitern und Nachzüglern wahrscheinlich vergrößern“, und diejenigen, die starke datengetriebene Kulturen aufgebaut haben, werden Innovationen schneller nutzen können [83]. Das könnte bedeuten, dass sich die Fertigungslandschaft bis zum Ende des Jahrzehnts erheblich neu ordnet – ähnlich wie einige Unternehmen, die früher Automatisierung oder Lean-Prinzipien eingeführt haben, Marktanteile gewannen. Es könnte sein, dass einige traditionell dominante Hersteller ins Straucheln geraten, wenn sie sich nicht anpassen, während neuere oder kleinere Akteure durch Agilität und Technikaffinität einen Sprung nach vorne machen. Im Wesentlichen könnte Predictive Manufacturing ein großer Gleichmacher sein (zum Beispiel durch die Reduzierung von Lohnkostenvorteilen durch Optimierung überall), aber auch ein Unterscheidungsmerkmal für diejenigen, die es am besten umsetzen.

- Gesellschaftliche und wirtschaftliche Auswirkungen: Auf breiterer Ebene könnten Verbraucher, wenn Predictive Manufacturing weit verbreitet wird, günstigere, zuverlässigere Produkte genießen, weil Fabriken effizienter sind und weniger verschwenden. Individualisierung könnte machbarer werden – da prädiktive Systeme Komplexität bewältigen können, könnten Fabriken kleinere Chargen fertigen, die auf spezifische Bedürfnisse zugeschnitten sind, ohne Kostenaufschläge, was eine Ära der Massenindividualisierung einläutet. Wirtschaftlich könnte die Fertigung durch die durch prädiktive Erkenntnisse gewonnene Agilität widerstandsfähiger gegenüber Schocks (wie Pandemien oder Lieferkrisen) werden. Allerdings werden sich die Dynamiken in der Belegschaft verschieben – es wird eine hohe Nachfrage nach Fachkräften geben, die KI-gesteuerte Abläufe managen können, was möglicherweise zu einem Talentmangel führt, bis die Ausbildung nachzieht. Regierungen könnten diesen Übergang mit Schulungsprogrammen und durch die Festlegung von Leitlinien für KI-Ethik in der Industrie unterstützen. Wahrscheinlich wird die Fertigung als Hightech-Karriereweg hervorgehoben, um neue Talente anzuziehen, die sowohl in Ingenieurwesen als auch in Data Science versiert sind.

Abschließend lässt sich sagen, dass die Zukunft des Predictive Manufacturing äußerst vielversprechend ist. Wir steuern auf Fabriken zu, die intelligent, agil und tief integriert mit digitalen Systemen sind. Sie werden weitgehend datenbasiert arbeiten – kontinuierlich lernen und sich verbessern. Wie ein Bericht zusammenfasste, stehen Hersteller vor einer klaren Wahl: „datengetriebene prädiktive Fähigkeiten als Kernkompetenz zu übernehmen oder Gefahr zu laufen, zurückzufallen.“ [84] Die Unternehmen, die diese Fähigkeiten jetzt aufbauen, werden die nächste industrielle Ära anführen. Wenn der aktuelle Trend anhält, werden wir in einem Jahrzehnt vielleicht zurückblicken und uns kaum vorstellen können, wie Fabriken jemals ohne Echtzeit-Prognosen und -Optimierungen betrieben wurden. Die Verbindung menschlicher Kreativität mit maschineller Intelligenz wird Effizienz-, Qualitäts- und Reaktionsniveaus freisetzen, die bisher unerreichbar waren – und damit die Art und Weise, wie wir alles herstellen, wirklich revolutionieren.

Quellen:

- Germanedge Glossar – Definition Predictive Manufacturing[85]

- Avnet Silica (2021) – „Predictive Manufacturing: Die Zukunft der Fertigung“ [86]

- IoT For All (Dez 2024) – PwC-Bericht: Statistiken zu Vorteilen der vorausschauenden Wartung [87]

- World Economic Forum (Okt 2024) – „Wie KI die Fabrikhalle transformiert“ [88][89]

- Factory AI Blog (Dez 2024) – „Fertigung in Bewegung: Beobachtungen 2024“ [90][91]

- MarketReportsWorld (2024) – Markt für Automatisierungslösungen, Startup-Finanzierung und Ergebnisse [92]

- RTInsights (Feb 2025) – „Veränderungen in der Smart Factory 2025“[93][94]

- NumberAnalytics (Mär 2025) – „5 Statistiken zur Auswirkung von Predictive Modeling in der Fertigung“ [95]

- Reliabilityweb (2017) – „Predictive Manufacturing in Industry 4.0“ (Entwicklung und Konzept) [96]

- WEF Global Lighthouse Network Insights (2024) – Branchenbeispiele von Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – BMW-Fallstudie zur vorausschauenden Wartung[98]

- NumberAnalytics (2025) – Fallstudien zu BMW, GM, Samsung, Foxconn[99]

- Zededa (2022) – „Drive Efficiency… with Predictive Manufacturing“ (Vorteile und Sicherheit) [100][101]

- Deloitte 2025 Outlook – KI- & GenAI-Einführung in der Fertigung[102]

- Triotos CTO-Zitat in Avnet Silica (2021) [103]

- Zebra Technologies-Zitat in Avnet Silica (2021) [104]

- Andrew Ng via BrainyQuote [105]

- Siemens (Schlauss) via WEF [106]

- Factory AI Blog – Prognose für Industrie 5.0 [107]

- NumberAnalytics – 78 % der Führungskräfte sehen Vorhersagen als Notwendigkeit[108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com