- La fabrication prédictive utilise les données et l’IA pour anticiper les événements en production et intervenir avant les problèmes, étendant la maintenance prédictive à l’optimisation de l’ensemble des opérations.

- Dans les années 2010, l’Industrie 4.0 et les usines connectées via l’IoT avec des machines auto-surveillées rapportant leur statut ont posé les bases de la fabrication prédictive.

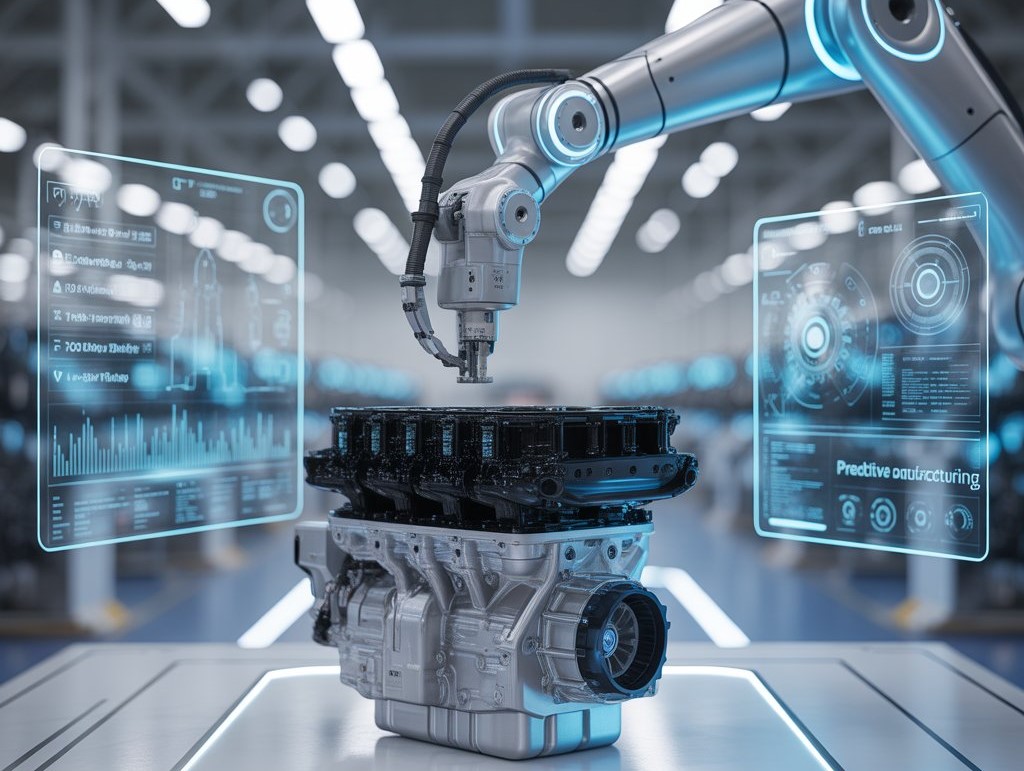

- La pile technologique principale comprend des capteurs IoT industriels, des plateformes big data sur le cloud, l’IA/ML, les jumeaux numériques et l’edge computing pour permettre la prise de décision en temps réel.

- BMW a réduit de 31 % les retouches liées à la qualité la première année en déployant l’analyse prédictive de la qualité sur des centaines d’étapes d’assemblage.

- Samsung a obtenu une réduction de 35 % de la variation de rendement dans la fabrication de semi-conducteurs en appliquant l’apprentissage profond aux données de processus.

- Les lignes d’assemblage d’iPhone de Foxconn ont vu une réduction de 47 % des défaillances sur le terrain après l’intégration de l’analyse prédictive avec les données d’inspection visuelle.

- General Motors a utilisé des modèles prédictifs pour anticiper les pannes d’équipement jusqu’à trois semaines à l’avance avec plus de 85 % de précision, réduisant les arrêts non planifiés de 40 % dans les usines pilotes.

- AstraZeneca a réduit de 50 % les délais de développement en utilisant la modélisation prédictive pilotée par l’IA et les jumeaux numériques de processus pour optimiser la production de médicaments.

- En 2024, environ 86 % des sites de production mettaient en œuvre des solutions d’IA, contre 26 % en 2022, et la fin 2024 a vu l’ajout de 22 nouveaux sites au Global Lighthouse Network.

- L’Industrie 5.0 met l’accent sur la collaboration centrée sur l’humain avec l’IA, la formation augmentée des opérateurs, les cobots et la durabilité dans l’usine du futur.

Définition et aperçu de la fabrication prédictive

La fabrication prédictive désigne l’utilisation de données et d’analyses avancées pour anticiper les événements en production et agir avant que des problèmes ne surviennent. En termes simples, les usines collectent des données provenant des machines et des processus, les analysent à l’aide d’algorithmes d’IA (intelligence artificielle), et prédisent les problèmes ou les résultats à l’avance [1]. Cette approche est issue de la maintenance prédictive – la pratique qui consiste à anticiper les pannes d’équipement – et étend ce principe à l’ensemble des opérations. Au lieu de réagir aux pannes de machines ou aux défauts de qualité, la fabrication prédictive permet aux entreprises de corriger les anomalies avant qu’elles n’affectent la qualité du produit, le rendement ou le temps d’arrêt [2]. Par exemple, en surveillant en continu les données des capteurs, un fabricant peut détecter une légère vibration ou une hausse de température sur une machine et intervenir avant qu’une panne ne se produise. Comme l’explique un expert du secteur, « En surveillant régulièrement les données, le fabricant est en mesure de corriger une anomalie avant qu’elle n’ait réellement un impact sur la qualité du produit, le taux de rendement ou tout autre résultat critique. »[3] En somme, la fabrication prédictive signifie des usines capables de “voir l’avenir” – utilisant l’IA et l’analytique pour prédire et prévenir les problèmes, optimiser la production, et même s’ajuster de manière proactive aux variations de l’offre et de la demande [4]. Cette approche proactive, axée sur les données, transforme la façon dont les produits sont fabriqués et constitue un élément clé du mouvement actuel des usines intelligentes.

Contexte historique et évolution du concept

La fabrication a évolué à travers de nombreuses phases – de la production de masse de l’ère d’Henry Ford, aux techniques de lean manufacturing et Six Sigma de la fin du XXe siècle, jusqu’à la forte automatisation du début des années 2000. Dès les années 2010, l’industrie est entrée dans l’ère de l’Industrie 4.0, caractérisée par la transformation numérique, la connectivité et la donnée. La fabrication prédictive est apparue comme l’étape logique suivante dans cette évolution, poussée par le besoin de gérer les incertitudes et les inefficacités que les méthodes traditionnelles ne pouvaient pas totalement résoudre [5]. Les chercheurs et les leaders industriels ont commencé à promouvoir les « usines prédictives » au début des années 2010 comme la prochaine transformation pour rester compétitif [6]. L’idée était qu’avec la prolifération des capteurs et de l’Internet des objets (IoT), les fabricants pourraient collecter d’énormes quantités de données provenant des machines, et grâce aux avancées de la science des données et de l’apprentissage automatique, ils pourraient transformer ces données en prévisions. L’adoption massive de l’IoT dans l’industrie a posé les fondations de la fabrication prédictive en établissant des réseaux de capteurs intelligents et des machines connectées [7]. Dans une usine prédictive, les machines acquièrent des capacités « auto-conscientes » – elles rapportent en continu leur état, et les analyses prédisent les pannes ou les problèmes de qualité avant qu’ils ne surviennent [8]. Ce concept représentait un passage des stratégies réactives ou même préventives à une véritable approche prospective. Selon les mots d’un article, « l’industrie manufacturière doit sauter le pas et se transformer en fabrication prédictive » pour gagner en transparence face aux incertitudes et prendre des décisions plus éclairées [9]. Au cours de la dernière décennie, à mesure que la puissance de calcul augmentait et que les données devenaient plus abondantes, la fabrication prédictive est passée d’un concept futuriste à une réalité pratique dans de nombreuses usines.Technologies clés impliquées

La fabrication prédictive repose sur une convergence de technologies de pointe qui permettent la collecte de données, leur analyse et des actions réactives. Parmi les principaux éléments constitutifs, on trouve :

- Capteurs IIoT (Internet des Objets) industriels : De minuscules capteurs et dispositifs fixés aux machines capturent des données en temps réel telles que la température, la vibration, la pression ou la vitesse. Ces dispositifs IoT connectent les équipements à Internet, fournissant un flux continu d’informations sur le processus de production. Ce flux constant de données constitue la matière première pour l’analytique prédictive [10].

- Big Data et Cloud Computing : Le volume de données dans les usines modernes est immense – les machines peuvent générer des téraoctets d’informations. L’informatique en nuage offre le stockage et la puissance de calcul nécessaires pour agréger et gérer ces « big data ». Les plateformes cloud avancées et les data lakes permettent aux fabricants de stocker des années de données historiques et d’y effectuer des analyses poussées. Cela permet de trouver des schémas et des tendances que les humains pourraient manquer.

- IA et apprentissage automatique :L’intelligence artificielle (IA), en particulier les algorithmes d’apprentissage automatique, constitue le cerveau de la fabrication prédictive. Les modèles d’IA apprennent à partir de données historiques ce à quoi ressemble un fonctionnement « normal » par rapport aux signes avant-coureurs d’une panne ou d’un défaut. En s’entraînant sur ces schémas, l’IA peut prédire des événements futurs – par exemple, identifier des anomalies subtiles dans les données des capteurs qui indiquent qu’une pièce va bientôt s’user. « Des technologies de pointe comme l’apprentissage automatique… stimulent l’excellence opérationnelle de nouvelle génération », alimentant ces analyses prédictives [11].

- Jumeaux numériques : Un jumeau numérique est une réplique virtuelle d’un objet ou d’un processus physique. Dans l’industrie, les jumeaux numériques simulent des machines, des lignes de production, voire des usines entières dans un logiciel. Ils permettent aux ingénieurs de tester des scénarios « et si » et de prédire les résultats sans interrompre la production réelle [12]. Par exemple, un jumeau numérique d’une ligne de production peut être utilisé pour prédire comment la modification d’un paramètre affectera la production ou la qualité. Cette technologie, combinée à l’IA, aide à optimiser les processus et à anticiper les problèmes dans un environnement virtuel sans risque.

- Edge Computing : Alors que le cloud computing gère l’analyse à grande échelle, l’edge computing rapproche le calcul des machines sur le site de production. Des dispositifs edge spécialisés ou des serveurs locaux traitent les données là où elles sont produites, permettant une prise de décision en une fraction de seconde. Ceci est crucial pour les réponses en temps réel – par exemple, un système d’IA en edge peut ajuster instantanément les paramètres d’une machine lorsqu’il détecte un signe de problème, sans attendre d’envoyer les données au cloud. En traitant les données localement avec une latence ultra-faible, l’edge computing permet des corrections immédiates (comme un robot corrigeant l’alignement lorsqu’un capteur détecte un écart) [13].

- Connectivité et intégration : Des technologies comme la 5G et les réseaux avancés garantissent que tous ces composants communiquent rapidement et de manière fiable. Les usines modernes utilisent des plateformes unifiées (par exemple, des systèmes d’exécution de la fabrication améliorés par l’IA) pour intégrer les données IoT avec la technologie opérationnelle traditionnelle. Selon une source, les plateformes industrielles d’entreprises comme PTC, Siemens et GE offrent des environnements communs pour collecter et analyser les données de fabrication, souvent accompagnés de connecteurs pour les équipements existants et d’outils de visualisation pour les responsables d’atelier [14]. Cette intégration est essentielle pour que les informations issues de l’IA puissent déclencher directement des actions dans le monde physique (comme commander une tâche de maintenance ou ajuster un planning de production).

Toutes ces technologies fonctionnent de concert. L’IoT fournit les yeux et les oreilles, recueillant des données dans chaque recoin de la production. Les plateformes big data et l’infrastructure cloud sont la mémoire, stockant et traitant les données à grande échelle. L’IA et l’apprentissage automatique sont le cerveau analytique, apprenant à partir des données et faisant des prédictions. Les jumeaux numériques sont le laboratoire d’essai, simulant des scénarios pour l’optimisation. Le edge computing est le réflexe, permettant des réponses rapides sur le terrain. Et la connectivité avancée relie le tout dans un système intelligent et cohérent [15]. Ensemble, ils transforment une usine traditionnelle en une usine intelligente et prédictive capable d’anticiper et de s’adapter aux problèmes en temps réel.

Principaux cas d’usage et applications sectorielles

La fabrication prédictive est appliquée dans un large éventail d’industries, partout où des équipements ou des processus complexes sont impliqués. Voici quelques cas d’usage majeurs et exemples sectoriels :

- Fabrication automobile : Les usines automobiles adoptent la technologie prédictive pour éviter les arrêts coûteux des chaînes d’assemblage et garantir la qualité. Les constructeurs automobiles déploient la maintenance prédictive sur les robots et les machines pour anticiper les pannes – par exemple, en analysant les vibrations et la chaleur des robots de soudage afin de planifier les réparations avant qu’une défaillance n’arrête la chaîne. BMW est un exemple d’entreprise utilisant une plateforme basée sur le cloud pour prévoir les anomalies dans ses processus de production. En intégrant des capteurs, l’analyse de données et l’IA, le système de BMW peut prédire les défaillances d’équipement et optimiser les plannings de maintenance « en fonction de l’état réel du système. » Cette approche a permis d’éviter les arrêts de production et d’améliorer la productivité globale dans les usines BMW du monde entier [16]. Le secteur automobile utilise également l’analyse prédictive pour le contrôle qualité : si des schémas dans les données des capteurs montrent qu’un outil s’écarte de la tolérance, le système le signale afin que des ajustements soient effectués avant qu’une série de pièces défectueuses ne soit produite. De plus, la prévision prédictive de la demande alimentée par l’IA aide les constructeurs à aligner la production sur les tendances du marché, en ajustant la production de manière proactive plutôt qu’en réagissant tardivement aux données de ventes [17].

- Aérospatiale et défense : Dans la fabrication aérospatiale, l’accent sur la sécurité et la précision est primordial. Les entreprises utilisent des modèles prédictifs pour garantir la qualité des composants de grande valeur (comme les pales de turbine ou les pièces de structure en composite). Par exemple, les systèmes prédictifs peuvent surveiller les processus de cuisson des composants en fibre de carbone et prédire si une pièce pourrait présenter des défauts invisibles, permettant ainsi des corrections en temps réel. Il existe des efforts de recherche à grande échelle, tels que le projet CAELESTIS de l’UE, pour développer un écosystème de simulation et de fabrication prédictive hyper-connecté pour les avions de nouvelle génération [18]. Cela implique de relier la conception et la fabrication via des jumeaux numériques et des modèles probabilistes – il s’agit essentiellement de prédire comment les choix de conception se traduiront en fabrication et comment les variations de fabrication pourraient affecter les performances. L’objectif est de détecter les problèmes tôt dans le processus de conception ou de production, réduisant ainsi les retouches et les tests coûteux. Dans la défense, les fabricants utilisent la maintenance prédictive sur les équipements de production pour maximiser la disponibilité lors de la montée en cadence de la production de matériel militaire, et ils simulent la fabrication de nouveaux matériaux pour anticiper les défis avant de lancer les lignes de production.

- Pharmaceutique et Santé : L’industrie pharmaceutique exploite la fabrication prédictive pour améliorer la production de médicaments et garantir une qualité constante. Les produits pharmaceutiques impliquent souvent des processus chimiques complexes où de légères déviations peuvent ruiner un lot. Des entreprises comme AstraZeneca se sont tournées vers la modélisation prédictive pilotée par l’IA et les jumeaux numériques de processus pour optimiser la fabrication des médicaments. Selon Jim Fox d’AstraZeneca, les modèles prédictifs peuvent optimiser les propriétés des ingrédients pharmaceutiques et prévoir le comportement des produits en production, aidant à réduire de 50 % les délais de développement [19]. En fabrication, les jumeaux numériques alimentés par l’IA simulent les processus pour trouver les conditions idéales de rendement et de qualité, réduisant le besoin d’essais-erreurs. Une surveillance continue prédit toute dérive des paramètres de processus pouvant affecter la pureté des médicaments, permettant des ajustements préventifs. Les résultats sont concrets – AstraZeneca aurait « réduit les délais de fabrication de plusieurs semaines à quelques heures » en combinant des modèles d’IA avec des techniques de fabrication continue [20]. Au-delà de la production, les entreprises pharmaceutiques utilisent aussi l’analytique prédictive pour la maintenance des équipements critiques (comme les stérilisateurs et centrifugeuses) afin d’éviter les arrêts qui pourraient entraîner des pertes de produits.

- Électronique et semi-conducteurs : La fabrication électronique bénéficie grandement des approches prédictives en raison du volume élevé et de la précision requise. Dans la fabrication de semi-conducteurs (fabrication de puces), des centaines d’étapes de processus doivent être strictement contrôlées. Les principaux fabricants de puces comme Samsung ont mis en place des modèles d’apprentissage profond analysant d’immenses ensembles de données de processus pour prédire les problèmes de rendement. En détectant les interactions subtiles entre paramètres, Samsung a obtenu une réduction de 35 % de la variation du rendement et une augmentation de capacité, car l’IA aide à affiner les réglages pour une production maximale sans sacrifier la qualité [21]. Dans l’assemblage électronique (comme la fabrication de smartphones), les entreprises utilisent le contrôle qualité prédictif où les systèmes de vision par ordinateur détectent non seulement les défauts actuels mais prédisent les défauts futurs probables en repérant des tendances. Par exemple, Foxconn a combiné les données d’inspection visuelle avec l’analytique prédictive sur ses lignes d’assemblage d’iPhone. Le système corrèle de minuscules anomalies visuelles avec des indicateurs de qualité ultérieurs et peut alerter les ingénieurs avant que ces anomalies ne deviennent des défauts majeurs. Cette approche a réduit les défaillances sur le terrain de 47 % dans leur cas, car le processus pouvait être ajusté de manière proactive [22]. Ces exemples montrent que la fabrication prédictive assure une grande fiabilité dans le secteur électronique en évolution rapide.

- Produits chimiques et énergie : Dans les usines chimiques et les raffineries, la fabrication prédictive prend souvent la forme de contrôle prédictif des procédés et de maintenance. Les procédés chimiques complexes peuvent être instables ou présenter des problèmes de désactivation des catalyseurs – les modèles d’IA prédisent quand un procédé risque de sortir des spécifications afin que les opérateurs puissent intervenir. Une entreprise de fabrication chimique, Jubilant Ingrevia, a déployé une surveillance basée sur l’IoT avec des analyses prédictives sur l’ensemble de ses unités de production. Cela leur a permis de prédire les pannes d’équipement avant qu’elles ne surviennent, ce qui « a réduit les temps d’arrêt de plus de 50 % » dans leurs opérations [23]. Dans le secteur du pétrole et du gaz, l’analytique prédictive anticipe les besoins de maintenance des pompes et des compresseurs pour éviter les arrêts imprévus. Même dans la production d’électricité, les modèles prédictifs aident à planifier la maintenance des turbines et à prédire les baisses de performance, améliorant ainsi la fiabilité.

- Biens de consommation et agroalimentaire : La fabrication prédictive n’est pas réservée aux industries lourdes ; elle est également utilisée dans les biens de grande consommation. Les lignes de production agroalimentaires utilisent l’analytique prédictive pour maintenir un débit élevé et la sécurité alimentaire. Des capteurs peuvent surveiller l’humidité et la température sur une ligne de boulangerie, l’IA prédisant si les conditions risquent de dériver dans une plage qui pourrait gâcher un lot, afin que des corrections puissent être apportées immédiatement. Les entreprises de produits de consommation utilisent également la planification prédictive de la demande – par exemple, en intégrant les données de ventes en temps réel et les tendances externes (météo, buzz sur les réseaux sociaux) dans les prévisions de production, afin que les usines puissent augmenter ou ralentir certains produits à l’avance des variations de la demande. Cela réduit la surproduction et les coûts d’inventaire. L’intégration de la chaîne d’approvisionnement est un autre cas d’usage : les modèles prédictifs peuvent anticiper les retards d’approvisionnement ou les problèmes logistiques (en utilisant des données telles que la météo ou l’actualité politique) et inciter les fabricants à ajuster leurs plannings ou à s’approvisionner en matériaux alternatifs de manière proactive [24].

Ces exemples dans l’automobile, l’aérospatiale, la pharmacie, l’électronique, la chimie et les biens de consommation illustrent la polyvalence de la fabrication prédictive. Le fil conducteur est que les organisations utilisent les données et l’IA pour anticiper les problèmes et optimiser les résultats dans leur contexte spécifique – qu’il s’agisse d’une usine automobile évitant les arrêts de ligne, d’un site pharmaceutique assurant une qualité constante, ou d’une usine de puces ajustant ses procédés pour le rendement. Le résultat est un gain significatif d’efficacité, de qualité et de réactivité dans tous les secteurs.

Avantages et potentiel d’économies de coûts

Adopter la fabrication prédictive peut apporter d’énormes avantages aux entreprises – de la réduction des coûts à l’augmentation de la productivité et à l’amélioration de la sécurité. Voici quelques-uns des principaux avantages et preuves de leur impact :

- Réduction des arrêts imprévus : L’un des avantages les plus immédiats est d’éviter les pannes inattendues d’équipement qui stoppent la production. En prédisant quand les machines ont besoin de maintenance, les usines peuvent planifier les réparations à des moments opportuns plutôt que de subir des pannes en pleine production. Les arrêts non planifiés représentent une dépense énorme – une estimation les chiffre à 50 milliards de dollars par an pour les industriels à l’échelle mondiale [25]. La maintenance prédictive réduit drastiquement ce coût en détectant les problèmes tôt. Par exemple, General Motors a mis en place des modèles prédictifs capables d’anticiper les pannes d’équipement jusqu’à trois semaines à l’avance avec plus de 85 % de précision, ce qui a conduit à une réduction de 40 % des arrêts imprévus dans les usines pilotes [26]. Plus largement, une étude de PwC a révélé que l’utilisation de la maintenance prédictive dans l’industrie manufacturière réduisait les coûts de maintenance de 12 % et améliorait la disponibilité des équipements de 9 %, en moyenne [27]. Ces gains signifient que les machines produisent davantage et passent moins de temps à l’arrêt, ce qui améliore directement la rentabilité.

- Économies de coûts et meilleure efficacité : La fabrication prédictive permet d’optimiser la maintenance et les opérations, ce qui réduit les coûts. En intervenant “juste à temps” (ni trop tôt ni trop tard), les entreprises évitent une maintenance inutile et préviennent les pannes coûteuses. Le même rapport de PwC a noté que les approches prédictives “prolongent la durée de vie des équipements vieillissants de 20 %”, ce qui signifie que les machines coûteuses durent plus longtemps avant d’être remplacées [28]. De plus, les risques liés à la sécurité, à l’environnement et à la qualité ont été réduits de 14 % grâce aux stratégies prédictives [29] – moins d’accidents et d’incidents de qualité se traduisent aussi par des économies (éviter les rappels, les frais juridiques, etc.). Une autre source rapporte que dans les usines intelligentes utilisant une automatisation complète et des systèmes prédictifs, les arrêts ont été réduits de 38 % et le débit (production) a augmenté de 24 %, illustrant des gains significatifs d’efficacité et de capacité [30]. Toutes ces améliorations peuvent permettre aux usines d’économiser des millions de dollars. Une entreprise chimique a constaté une telle valeur qu’un dirigeant a commenté que “l’investissement dans la fabrication prédictive peut nécessiter une certaine vision” au départ, mais les gains d’efficacité sont considérables [31].

- Amélioration de la qualité des produits : En détectant les dérives de processus ou l’usure des équipements susceptibles de provoquer des défauts, la fabrication prédictive permet de maintenir une qualité élevée. Cela réduit le gaspillage (moins de produits mis au rebut ou de retouches) et protège la satisfaction client. Par exemple, dans une usine BMW, le déploiement d’analyses prédictives de la qualité sur des centaines d’étapes d’assemblage a permis de réduire les retouches liées à la qualité de 31 % la première année [32]. Un fabricant d’appareils électroménagers (Beko) a utilisé des contrôles pilotés par l’IA pour ajuster les processus en temps réel, ce qui a entraîné une réduction de 66 % du taux de défauts dans le formage de tôle [33]. Un rendement de première passe plus élevé signifie que plus de produits sont fabriqués correctement du premier coup. Sur le long terme, une qualité constamment élevée améliore également la réputation de l’entreprise et peut augmenter les ventes.

- Rendement et productivité accrus : Les ajustements prédictifs peuvent améliorer les temps de cycle et maintenir les lignes à une vitesse optimale. Si les modèles d’IA identifient la formation d’un goulot d’étranglement ou une machine fonctionnant sous ses capacités, les ingénieurs peuvent intervenir pour maintenir le flux. Par exemple, l’optimisation par IA d’un processus d’injection plastique a permis d’améliorer le temps de cycle de 18 %, permettant de produire plus d’unités sur la même période [34]. Dans le cas des semi-conducteurs de Samsung, l’optimisation prédictive a augmenté l’utilisation effective de la capacité de 12 % [35] – obtenant ainsi plus de production à partir des installations existantes. Ce gain de productivité permet aux usines de répondre à la demande avec moins d’heures supplémentaires ou moins de nouvelles machines, ce qui se traduit par des économies et potentiellement des revenus plus élevés.

- Meilleure gestion des stocks et de l’approvisionnement : L’analyse prédictive va au-delà des murs de l’usine. En prévoyant la demande et les problèmes de chaîne d’approvisionnement, les fabricants peuvent éviter la surstock ou la rupture de matières premières. Cela conduit à des stocks plus légers (réduction des coûts de stockage) et évite les ventes perdues dues aux ruptures de stock. La prévision de la demande pilotée par l’IA peut ajuster dynamiquement les plannings de production, comme le montre le secteur automobile où l’analyse en temps réel de la chaîne d’approvisionnement et des tendances de la demande est intégrée pour éviter les excédents de stock [36]. En pratique, cela peut signifier qu’une entreprise produit juste la bonne quantité de chaque variante de produit, minimisant ainsi la surproduction inutile (qui immobilise du capital dans des biens invendus).

- Sécurité accrue et avantages pour les employés : Un avantage moins discuté mais important : la fabrication prédictive peut rendre les lieux de travail plus sûrs. En réduisant les pannes catastrophiques de machines, elle diminue le risque d’accidents (fini les presses qui tombent soudainement en panne ou les compresseurs qui explosent). Les alertes précoces permettent aux équipes de maintenance de résoudre les problèmes dans des conditions contrôlées, plutôt que d’intervenir en urgence lors de défaillances. Un article a noté qu’en permettant la détection précoce des problèmes de machines, la maintenance prédictive « réduit le risque que les employés soient blessés par des équipements défectueux. »[37] Elle peut aussi améliorer le moral et la charge de travail des employés – le personnel de maintenance passe de la gestion de crises à toute heure à des interventions planifiées, et les opérateurs subissent moins d’interruptions. De plus, lorsque les machines et les processus fonctionnent sans accroc, les travailleurs peuvent être plus productifs et moins stressés par la pression des arrêts. Certaines entreprises rapportent même une plus grande satisfaction et implication des employés lorsque des outils avancés les assistent, car la surveillance routinière est prise en charge par l’IA et les travailleurs peuvent se concentrer sur des tâches à plus forte valeur ajoutée.

- ROI (Retour sur investissement) significatif : Tous ces avantages contribuent au ROI. Bien que la mise en place de capteurs, de logiciels et d’analyses ait un coût, les retours dépassent souvent largement l’investissement une fois l’échelle atteinte. Une étude McKinsey (2021) citée dans un rapport qualifiait l’IA en production de « game changer », et les enquêtes sectorielles montrent désormais que 78 % des dirigeants industriels considèrent l’analytique prédictive comme une nécessité compétitive pour l’avenir [38]. Cela implique que ceux qui ne l’adoptent pas risquent de prendre du retard – ce qui constitue en soi un coût. En résumé, la fabrication prédictive permet d’économiser de l’argent à court terme (éviter une panne majeure peut faire économiser des centaines de milliers d’euros d’un coup) et à long terme (des opérations plus efficaces année après année). Par exemple, une source mentionnait qu’en utilisant simplement la maintenance prédictive, des économies d’environ 12 % sur les coûts de maintenance et d’arrêt ont été réalisées de façon générale [39], et des études de cas comme celle de GM montrent des améliorations à deux chiffres du temps de disponibilité [40]. À l’échelle de plusieurs usines, cela peut représenter des économies considérables.

En résumé, la fabrication prédictive offre une combinaison de réduction des coûts, augmentation du temps de fonctionnement, amélioration de la qualité et agilité. Elle rend la fabrication non seulement moins chère, mais aussi plus rapide et meilleure. Des mises en œuvre réelles ont démontré ces gains : des usines économisant des millions en évitant les pannes, à des entreprises comme Beko réduisant le gaspillage de matériaux de 12,5 % tout en améliorant la qualité [41]. Ces avantages tangibles expliquent pourquoi les fabricants investissent massivement dans les capacités prédictives comme pilier de leur stratégie opérationnelle.

Défis et limitations

Malgré ses promesses, la mise en œuvre de la fabrication prédictive n’est pas sans défis. Les entreprises sont souvent confrontées à plusieurs obstacles et limitations lors de l’adoption de ces systèmes avancés :

- Qualité et quantité des données : Les modèles prédictifs ne sont aussi bons que les données dont ils apprennent. De nombreux fabricants ont du mal avec des données incomplètes, désordonnées ou cloisonnées. En fait, on estime que « près de 99 % des données ne sont pas analysées » dans certaines organisations, car elles ne savent pas comment les utiliser ou les données sont de trop mauvaise qualité pour être fiables [42]. Collecter des données de haute qualité (avec suffisamment d’historique, de cohérence et de contexte) peut être difficile. Les capteurs peuvent être sujets à des erreurs ou mal calibrés, et différentes machines peuvent enregistrer les données dans des formats incompatibles. Garantir des données propres et utilisables – et en grande quantité – est un défi fondamental. Sans de bonnes données, même la meilleure IA produira des prédictions peu fiables.

- Intégration avec les équipements existants : De nombreuses usines fonctionnent encore avec des machines âgées de 10, 20, voire plus de 30 ans, qui n’ont jamais été conçues pour la connectivité numérique. Extraire des données de ces anciens systèmes peut être un obstacle majeur. Cela nécessite souvent l’ajout de capteurs ou d’interfaces personnalisées pour capturer des informations à partir d’équipements analogiques ou autonomes [43]. Cela peut être coûteux et techniquement complexe. Les opérations de fabrication peuvent comporter un mélange de machines modernes et anciennes, ce qui entraîne des sources de données fragmentées. Le concept de création de « lacs » de données unifiés ou de référentiels centraux est excellent, mais les alimenter avec les données de chaque vieille presse ou pompe de l’atelier n’est pas trivial. Les projets d’intégration peuvent prendre du temps, et certains fournisseurs d’équipements peuvent ne pas prendre en charge l’accès ouvert aux données, compliquant les efforts pour tout connecter.

- Complexité technique et exigences en temps réel : Déployer l’IA et l’analytique dans un environnement de production est un défi technique. Les modèles prédictifs doivent souvent fonctionner en temps réel ou quasi temps réel. Pour les processus critiques, une prédiction doit parfois être délivrée en quelques millisecondes pour être exploitable (par exemple, arrêter une machine avant qu’un défaut ne soit produit) [44]. Atteindre une telle faible latence nécessite des configurations sophistiquées de edge computing et des réseaux robustes. Toutes les entreprises ne disposent pas de l’infrastructure informatique ou de l’expertise nécessaires. De plus, la gestion des logiciels – de l’installation des capteurs et dispositifs IoT, à la mise en place de plateformes cloud ou edge, jusqu’à la maintenance des modèles d’IA – est complexe. Il peut y avoir des bugs, des temps d’arrêt ou des problèmes d’intégration entre les systèmes informatiques et la technologie opérationnelle. Passer d’un projet pilote à une usine entière ou à plusieurs usines multiplie ces complexités, révélant parfois des goulets d’étranglement en termes de performance.

- Silos organisationnels et déficit de compétences : L’introduction de la fabrication prédictive n’est pas seulement un projet technologique ; c’est un changement dans la façon de travailler. Une limite courante est la déconnexion entre les équipes IT (qui gèrent les données et les logiciels) et les équipes OT (opérations/ingénierie qui font tourner l’usine) [45]. Ces groupes ont des cultures et des priorités différentes, et utilisent même des jargons différents. Combler ce fossé est essentiel – les data scientists ont besoin des retours des ingénieurs expérimentés pour construire des modèles pertinents, et les opérateurs de terrain doivent faire confiance et adopter les recommandations issues de l’IA. Beaucoup d’entreprises constatent qu’elles n’ont pas les bons profils : elles manquent de data scientists qui comprennent aussi les processus industriels, ou d’ingénieurs formés à l’analytique. Une enquête récente du secteur a révélé que 77 % des industriels ont des difficultés à trouver et à retenir du personnel qualifié en data science pour leurs initiatives analytiques [46]. Ce déficit de compétences peut ralentir ou freiner la mise en œuvre. Former le personnel existant et/ou recruter de nouveaux talents (ou s’associer à des fournisseurs technologiques) devient nécessaire, mais cela demande du temps et des ressources. De plus, il peut y avoir une résistance au changement – un technicien de maintenance peut être sceptique face à une IA lui indiquant quand entretenir une machine, surtout si cela contredit ses années d’expérience ou la routine établie.

- Investissement initial élevé et incertitude du ROI : Mettre en place un système de fabrication prédictive peut nécessiter un investissement initial important – en capteurs, mises à niveau du réseau, licences ou abonnements logiciels, et formation du personnel. Pour les fabricants de petite et moyenne taille en particulier, le coût peut constituer un obstacle majeur. Les estimations varient, mais une solution entièrement intégrée à l’échelle d’une usine peut atteindre des centaines de milliers ou plus. Justifier cette dépense auprès de la direction exige souvent de prouver le ROI (retour sur investissement). Cependant, au début, le ROI peut être incertain – les économies arrivent après la mise en œuvre, parfois plusieurs mois ou un an plus tard. Comme l’a noté un expert, « Justifier cet investissement peut nécessiter une certaine vision des usages larges et de la valeur de cette visibilité. » [47] En d’autres termes, les dirigeants doivent croire au retour sur le long terme. Les petites entreprises avec des budgets serrés pourraient retarder de tels projets sans résultats rapides. Heureusement, les coûts diminuent (grâce à des capteurs moins chers et aux services cloud), mais les préoccupations liées au coût et au ROI restent une limite à l’adoption, en particulier en dehors des grandes entreprises.

- Silos de données et interopérabilité : Même si les machines sont modernes, différentes marques ou départements peuvent utiliser des systèmes séparés qui ne communiquent pas entre eux. Un système prédictif fonctionne au mieux lorsqu’il a une vue d’ensemble de toute l’opération (production, maintenance, chaîne d’approvisionnement, etc.). Si les données sont cloisonnées dans différents logiciels (un système pour les données de contrôle qualité, un autre pour les journaux de maintenance, etc.), il est difficile d’intégrer et d’obtenir une vision globale. Les entreprises doivent souvent investir dans des intergiciels ou des plateformes pour unifier ces flux de données. Atteindre une interopérabilité sans faille entre divers équipements et logiciels (potentiellement de différents fournisseurs) peut être techniquement et parfois contractuellement complexe.

- Préoccupations en matière de cybersécurité :Connecter les usines aux réseaux et aux services cloud introduit des risques de sécurité qui n’existaient pas auparavant. De nombreux systèmes industriels étaient sécurisés simplement parce qu’ils étaient isolés. Une fois connectés pour les données IoT ou la surveillance à distance, ils peuvent devenir des cibles pour des cyberattaques. Une infection par un logiciel malveillant ou un piratage dans un système de maintenance prédictive n’est pas seulement un problème informatique – cela pourrait potentiellement perturber la production ou endommager les équipements. En effet, les systèmes d’automatisation industrielle ont connu une augmentation des incidents de cybersécurité ces dernières années [48]. Garantir une cybersécurité robuste (chiffrement, authentification, segmentation du réseau) est un défi supplémentaire que les entreprises doivent relever lors du déploiement de l’IoT et de l’IA dans l’industrie manufacturière [49]. Cela signifie souvent un investissement supplémentaire dans des outils et des compétences en cybersécurité, et la mise à jour rigoureuse des systèmes existants qui n’ont pas été conçus avec la sécurité à l’esprit.

- Précision et confiance dans les prédictions : Les modèles prédictifs sont probabilistes – ils peuvent avertir d’une défaillance avec, par exemple, 90 % de confiance. Il y a toujours un risque de fausses alertes ou de problèmes non détectés. Au début, si un système fait quelques mauvaises prédictions, cela peut éroder la confiance des ingénieurs et des opérateurs. Par exemple, si une IA prédit à tort qu’une machine va tomber en panne et qu’une maintenance est effectuée inutilement, l’équipe pourrait devenir sceptique vis-à-vis du système. À l’inverse, si elle ne détecte pas un problème et qu’une panne imprévue survient, c’est encore pire. Il faut du temps pour affiner les modèles jusqu’à une précision acceptable, et pendant cette période, une supervision humaine reste nécessaire. Construire la confiance dans le système est à la fois un défi technique et humain. Des techniques comme l’IA explicable (XAI) émergent pour aider à cela – en fournissant des explications sur les prédictions afin que les ingénieurs puissent les comprendre [50]. Mais d’ici là, beaucoup se demanderont : « Peut-on vraiment faire confiance à l’ordinateur ? », ce qui reste un facteur limitant.

En résumé, bien que la vision de la fabrication prédictive soit séduisante, les entreprises doivent surmonter de nombreux obstacles pratiques pour la concrétiser. Elles doivent collecter de bonnes données à partir de machines parfois obsolètes, intégrer des systèmes disparates, investir dans de nouvelles infrastructures, les protéger contre les cybermenaces, et embarquer leur personnel dans cette transition. Ces défis sont progressivement relevés – par exemple, de nouvelles normes industrielles et des passerelles IoT facilitent l’intégration des équipements anciens, et des plateformes plus abordables et évolutives arrivent sur le marché. Mais la prise de conscience de ces limites est importante. Elle évite la surestimation et encourage la planification : les entreprises qui réussissent commencent souvent par de petits projets pilotes, résolvent les problèmes, et s’assurent d’avoir le soutien de la direction et des équipes transverses pour surmonter ces obstacles [51]. Avec le temps, à mesure que la technologie mûrit et que les réussites se multiplient, les barrières à la fabrication prédictive devraient diminuer.

Actualités et développements récents (2024–2025)

En 2024–2025, la fabrication prédictive connaît un essor significatif et devient courante dans de nombreuses industries. Les actualités et développements récents mettent en avant quelques tendances clés :

- Adoption fulgurante de l’IA dans les usines : Ces dernières années ont vu une explosion de l’adoption de l’IA sur le plancher des usines. En 2024, on estime que 86 % des sites de production mettaient en œuvre des solutions d’IA, contre seulement 26 % en 2022 [52]. Ce bond spectaculaire (mis en évidence par une étude de Deloitte Chine) montre que ce qui était autrefois expérimental est désormais presque la norme. Les industriels appliquent l’IA à la maintenance prédictive, au contrôle qualité, à la prévision de la demande, et plus encore. L’état d’esprit évolue de « devons-nous utiliser l’IA ? » à « à quelle vitesse pouvons-nous déployer des projets pilotés par l’IA ? ». Les enquêtes sectorielles reflètent aussi ce changement : la majorité des PDG du secteur manufacturier considèrent désormais les investissements numériques et en IA comme essentiels pour rester compétitifs [53]. En somme, nous sommes dans une phase où les technologies intelligentes et prédictives sont une nécessité concurrentielle plutôt qu’un simple atout [54].

- Usines phares mondiales et histoires de réussite : Le Global Lighthouse Network (GLN) du Forum économique mondial – une communauté regroupant les usines les plus avancées au monde – met en avant ce que la fabrication moderne alimentée par l’IA peut accomplir. Fin 2024, le GLN a ajouté 22 nouveaux sites, tous illustrant une utilisation intensive de l’IA, de l’apprentissage automatique et des jumeaux numériques [55]. Ces usines de pointe, issues de secteurs comme l’électronique ou la pharmacie, servent de preuves concrètes. Par exemple, un site Lighthouse de l’entreprise d’électronique Siemens a indiqué utiliser l’apprentissage automatique pour augmenter significativement le rendement au premier passage dans la production de cartes électroniques [56]. Dans un Lighthouse pharmaceutique, AstraZeneca a expliqué comment l’IA générative et les jumeaux numériques ont permis de réduire de moitié les délais de développement et de diminuer de 70 % le temps de préparation de certains documents [57][58]. Ces exemples, souvent cités dans les médias spécialisés, montrent que les outils prédictifs et d’IA ne sont pas qu’une théorie – ils produisent déjà des résultats spectaculaires. Ils ouvrent aussi la voie à de nouveaux horizons, comme l’utilisation de l’IA générative (GenAI) pour accélérer la paperasserie réglementaire ou concevoir virtuellement des aménagements d’usines [59][60].

- Intégration de l’analytique de la chaîne d’approvisionnement : Un développement notable est la fusion de la fabrication prédictive avec l’intelligence de la chaîne d’approvisionnement, parfois appelée « chaîne d’approvisionnement prédictive ». En 2024 et jusqu’en 2025, les fabricants s’efforcent d’utiliser l’IA non seulement pour gérer ce qui se passe à l’intérieur de l’usine, mais aussi pour réagir aux facteurs externes. Par exemple, les entreprises automobiles intègrent de plus en plus des données en temps réel sur la chaîne d’approvisionnement et même des facteurs de risque géopolitique dans leur planification de production[61][62]. Si un système d’IA prévoit une pénurie d’un composant clé (due, par exemple, à un problème de fournisseur ou à un retard portuaire), il peut recommander d’ajuster le calendrier de production de l’usine ou de rechercher des pièces de rechange. Ce type de prédictivité de bout en bout – des matières premières aux produits finis – devient plus réalisable grâce à une meilleure intégration des données. Le résultat est une opération de fabrication plus résiliente qui peut anticiper et atténuer les perturbations de la chaîne d’approvisionnement et éviter les temps d’arrêt en attendant des pièces.

- Investissements et croissance du marché : Le marché des technologies de fabrication prédictive est en plein essor. De grands groupes industriels comme Siemens, ABB et GE investissent massivement dans des produits manufacturiers dotés d’IA, et les startups du secteur attirent des financements importants. Entre 2022 et 2024, plus de 2,1 milliards de dollars de capital-risque ont été investis dans des startups d’automatisation et d’IA industrielle [63]. Fait révélateur, les plateformes d’exécution de fabrication basées sur l’IA (MES) – qui incluent souvent l’analytique prédictive – représentaient plus de 26 % de tous les financements de startups liés à l’automatisation sur cette période [64]. Les investisseurs parient essentiellement que les systèmes prédictifs deviendront la norme dans les usines du futur. Côté marché, les analystes prévoient une croissance à deux chiffres. Une analyse de marché a souligné que le marché de la maintenance prédictive et de la santé des machines croît d’environ 26 % par an, atteignant des dizaines de milliards de dollars [65]. Tout cela est également soutenu par les pouvoirs publics – de nombreuses initiatives nationales (comme les subventions à la « fabrication intelligente » ou les incitations à l’Industrie 4.0) encouragent spécifiquement l’adoption de l’IA et des technologies prédictives. Par exemple, les programmes Horizon de l’UE ont financé des milliers de projets de numérisation industrielle [66].

- Émergence des concepts d’Industrie 5.0 : Vers 2024, le terme Industrie 5.0 a gagné en popularité, annonçant le prochain chapitre après l’Industrie 4.0. L’un des thèmes clés de l’Industrie 5.0 est la fabrication centrée sur l’humain et prédictive. Il ne s’agit pas de remplacer les humains, mais plutôt de donner aux travailleurs des outils avancés. Les experts décrivent l’Industrie 5.0 comme « l’harmonisation—entre humains et machines », où les systèmes intelligents travaillent aux côtés de personnes qualifiées [67]. Dans cette vision, l’analytique prédictive assiste la prise de décision humaine et prend en charge la surveillance de routine, tandis que les humains se concentrent sur la créativité, la résolution de problèmes et la supervision. Par exemple, une IA pourrait prédire un problème d’équipement et recommander une solution, et un technicien humain utiliserait cette information combinée à son expertise pour le résoudre. Nous voyons les premiers signes de cela en 2024–2025, avec de nombreuses entreprises mettant l’accent sur la formation de la main-d’œuvre augmentée – enseignant au personnel à travailler avec les recommandations de l’IA, et utilisant des robots collaboratifs (cobots) sur les lignes de production qui ajustent leurs actions en fonction de l’IA mais toujours sous supervision humaine [68]. L’Industrie 5.0 met également l’accent sur la durabilité et la résilience, et la fabrication prédictive joue un rôle à ce niveau en optimisant l’utilisation des ressources et en anticipant les perturbations (rendant l’ensemble du système plus robuste).

- Progrès technologiques (IA et jumeaux numériques) : Sur le plan technologique, les améliorations sont continues. Les algorithmes d’IA deviennent meilleurs pour les tâches prédictives : les modèles de deep learning peuvent détecter des motifs encore plus subtils, et de nouvelles approches comme l’apprentissage par renforcement sont testées pour permettre à l’IA « d’apprendre » les réglages de processus optimaux par essais et erreurs en simulation [69]. Des outils d’IA explicable sont intégrés afin que les systèmes prédictifs puissent expliquer leur raisonnement – une demande croissante notamment dans les secteurs réglementés (par exemple, expliquer pourquoi une IA a signalé un lot de médicaments pour un risque potentiel de qualité) [70]. La technologie des jumeaux numériques est également plus avancée et accessible en 2025. Les entreprises créent des jumeaux plus complets, non seulement de machines individuelles, mais aussi de lignes de production entières et même de réseaux d’approvisionnement, permettant une forme de « fabrication prédictive virtuelle » pour tester des changements in silico avant de les mettre en œuvre sur le terrain [71]. On observe aussi l’exploration de l’apprentissage fédéré – une technique où plusieurs usines ou sites améliorent collaborativement un modèle prédictif sans partager de données brutes sensibles, utile pour les entreprises ayant de nombreux sites ou des consortiums industriels souhaitant mutualiser les connaissances [72]. Ces tendances technologiques indiquent que les outils de fabrication prédictive deviennent plus sophistiqués, précis et faciles à déployer.

- Exemples actuels notables : Pour illustrer les développements de 2024–2025, voici quelques extraits d’actualités :

- Automobile : Un rapport de février 2025 a indiqué que les constructeurs automobiles adoptent des usines « hyper-connectées » avec une prise de décision pilotée par l’IA à tous les niveaux [73]. Ford, par exemple, a étendu la maintenance prédictive à l’ensemble de ses usines après des projets pilotes réussis, et utilise également l’IA pour ajuster dynamiquement la production en fonction des fluctuations de la demande des consommateurs (comme modifier rapidement la proportion de SUV et de berlines produites selon les données de ventes en temps réel).

- Pharma/Santé : La fabrication continue (une méthode plus récente dans la pharma) combinée au contrôle prédictif a fait l’actualité, ayant prouvé son utilité lors des campagnes de vaccination contre la COVID-19 et continuant à s’étendre à d’autres médicaments. En 2024, la FDA et les régulateurs ont encouragé les entreprises pharmaceutiques à adopter davantage de surveillance en temps réel et d’assurances qualité prédictives, ce qui signifie que le soutien réglementaire à ces innovations est fort (car cela peut améliorer la fiabilité de l’approvisionnement en médicaments).

- Industrie lourde : Le secteur de l’énergie en 2024 a vu l’analytique prédictive devenir essentielle dans la gestion des parcs éoliens et solaires – les principes de la fabrication prédictive s’étendent à la prévision de la maintenance des équipements de production d’énergie. Par exemple, les fabricants d’éoliennes utilisent des jumeaux numériques de turbines pour prédire les pannes et planifier la maintenance lorsque le vent est prévu faible (minimisant ainsi la perte de production d’électricité). Ceci a été mis en avant comme une bonne pratique lors de conférences sur l’énergie.

- Politiques et main-d’œuvre : D’ici 2025, on observe également des initiatives pour la main-d’œuvre telles que des programmes de reconversion. Des pays comme l’Allemagne et la Corée du Sud, réputés pour leur industrie manufacturière, ont lancé des programmes pour perfectionner les travailleurs en analyse de données et en IA, reconnaissant que les ouvriers d’usine de demain devront travailler aux côtés d’outils d’IA. Le discours est passé de la peur de l’automatisation à la collaboration – une tendance reflétée dans de nombreux panels et interviews de dirigeants industriels en 2024.

En résumé, l’état actuel (2024–25) peut être décrit comme la fabrication prédictive atteignant sa vitesse de croisière. Les niveaux d’adoption sont élevés et en hausse, les succès se multiplient, et l’écosystème (fournisseurs, investisseurs, gouvernements) soutient activement ces technologies. Les usines d’aujourd’hui sont bien plus « intelligentes » que celles d’il y a seulement cinq ans, et on lit presque chaque mois des gros titres sur des avancées industrielles pilotées par l’IA. La discussion porte désormais sur la mise à l’échelle de ces solutions et sur leur utilisation éthique et sécurisée, plutôt que sur leur viabilité. C’est une période passionnante où la « fabrique du futur » tant annoncée devient réalité.

Citations d’experts et de dirigeants du secteur

Pour comprendre l’impact de la fabrication prédictive, il est utile d’entendre ceux qui mènent la charge – que ce soit dans la technologie ou sur le terrain. Voici quelques perspectives d’experts reconnus et de dirigeants du secteur sur cette tendance :

- Andrew Ng (Pionnier de l’IA) : « Nous faisons cette analogie selon laquelle l’IA est la nouvelle électricité. L’électricité a transformé les industries : l’agriculture, le transport, la communication, la fabrication. » [74] (Ng souligne que l’IA – le cœur de la fabrication prédictive – sera aussi transformatrice pour les usines que l’électrification il y a plus d’un siècle.)

- Stephan Schlauss (Responsable mondial de la fabrication, Siemens AG) : « Chez Siemens, nous constatons chaque jour l’impact transformateur de l’IA sur la fabrication, augmentant la productivité, l’efficacité et la durabilité… L’IA est une partie essentielle de notre vision du métavers industriel. » [75] (Un dirigeant industriel souligne que les technologies prédictives pilotées par l’IA apportent déjà des améliorations majeures et sont au cœur de l’avenir de la fabrication dans son entreprise.)

- Mark Wheeler (Directeur des solutions chaîne d’approvisionnement, Zebra Technologies) : « En surveillant régulièrement les données, le fabricant est en mesure de corriger une anomalie avant qu’elle n’impacte réellement la qualité du produit, le taux de rendement ou tout autre résultat critique. » [76] (Un expert en technologie industrielle explique l’essence de la fabrication prédictive – détecter les problèmes suffisamment tôt pour éviter tout effet négatif – ce qui résume la proposition de valeur.)

- Mats Samuelsson (CTO, Triotos/AWS IoT Solutions) : « La combinaison des nouvelles technologies IoT et des avancées en apprentissage automatique, analytique et IA [est] un game changer. Elles seront combinées avec … des technologies de contrôle pour des améliorations continues dans la planification et l’exploitation de la fabrication. La question est de savoir quelles stratégies les entreprises adopteront pour saisir de manière rentable les opportunités, telles que la fabrication prédictive, que l’IoT rend possibles. » [77] (Un directeur technologique souligne que les avancées récentes rendent la fabrication prédictive réalisable, et qu’il appartient désormais aux entreprises de tirer parti stratégiquement de ces opportunités.)

Ces citations reflètent le sentiment de l’industrie. Les dirigeants constatent des changements remarquables en termes de productivité et d’efficacité grâce à l’IA (comme le note Schlauss), et des experts technologiques comme Wheeler et Samuelsson insistent sur le pouvoir préventif et proactif des données – transformant la fabrication d’une gestion réactive des problèmes en un processus contrôlé et optimisé. La célèbre citation d’Andrew Ng offre une perspective globale : tout comme l’électrification a révolutionné les usines par le passé, les systèmes prédictifs pilotés par l’IA sont sur le point de les révolutionner aujourd’hui et à l’avenir.

Perspectives et tendances futures

En regardant vers l’avenir, la fabrication prédictive est sur le point de devenir encore plus puissante et omniprésente. Voici quelques tendances et possibilités futures alors que nous avançons vers le milieu des années 2020 et au-delà :

- De la prédiction à la prescription et à l’autonomie : Jusqu’à présent, de nombreux systèmes ont été prédictifs – alertant les humains des événements probables. La prochaine étape est la fabrication prescriptive, où les systèmes ne se contentent pas de prédire les problèmes mais recommandent ou initient automatiquement les actions à entreprendre. À l’avenir, l’IA pourrait non seulement vous dire qu’une machine risque de tomber en panne dans 10 heures, mais aussi planifier l’équipe de maintenance, commander la pièce de rechange nécessaire et ajuster le planning de production – le tout de manière autonome. Nous en voyons déjà les prémices : certains systèmes avancés peuvent ajuster automatiquement les paramètres des machines en temps réel pour éviter les dérives de qualité [78]. À mesure que la confiance dans l’IA grandit, davantage de prises de décision pourraient être déléguées aux machines en temps réel, les humains supervisant plusieurs processus via des tableaux de bord. Des lignes de production entièrement autonomes sont à l’horizon, où des robots et machines pilotés par l’IA s’auto-optimisent en continu, gérant les variations sans intervention manuelle [79]. Cela ne signifie pas que les humains disparaissent – ils assument plutôt des rôles de plus haut niveau (orchestration du système, gestion des exceptions et amélioration continue). L’« usine sans lumière » (entièrement automatisée) a longtemps été un mot à la mode ; l’intelligence prédictive et prescriptive pourrait enfin en faire une réalité sûre dans certains secteurs.

- Industrie 5.0 centrée sur l’humain : Paradoxalement, même si l’automatisation augmente, le rôle des humains restera vital et même plus qualifié à l’ère de l’Industrie 5.0. La tendance future est la collaboration entre humains et IA – en tirant le meilleur des deux. Les tâches routinières et la surveillance seront gérées par l’IA, libérant les humains pour se concentrer sur la résolution créative de problèmes, la conception et la supervision. Les travailleurs auront en quelque sorte des « copilotes » IA : des dispositifs portables ou des interfaces de réalité augmentée (RA) pourraient fournir aux techniciens des informations prédictives instantanées alors qu’ils parcourent l’usine (par exemple, des lunettes RA mettant en évidence la machine susceptible de nécessiter une attention aujourd’hui, selon les données). La reconversion et le perfectionnement de la main-d’œuvre sont une tendance clé – les entreprises et les institutions éducatives formeront de plus en plus les personnes à la culture des données et à l’interprétation des résultats de l’IA. Plutôt que des opérateurs vérifiant manuellement chaque produit, les opérateurs de demain pourraient gérer une flotte de capteurs et interpréter les prédictions de qualité de l’IA, n’enquêtant que lorsque le système signale des anomalies. Cette interaction devrait conduire à des emplois plus épanouissants, où les travailleurs sont moins liés à des tâches manuelles répétitives et plus engagés dans la réflexion stratégique, soutenus par l’IA. L’Industrie 5.0 met également l’accent sur la durabilité et les objectifs sociétaux, de sorte que la fabrication prédictive sera optimisée non seulement pour le profit mais aussi pour un impact environnemental minimal et une efficacité énergétique accrue (par exemple, la gestion prédictive de l’énergie pour réduire la consommation électrique lorsque cela est possible).

- IA Explicable et Digne de Confiance : À mesure que les modèles prédictifs s’intègrent profondément dans la fabrication, l’explicabilité et la confiance seront cruciales. Les régulateurs et parties prenantes exigeront que les décisions de l’IA dans les industries critiques (pharma, sécurité automobile, etc.) soient transparentes. On peut s’attendre à une utilisation généralisée des outils d’IA Explicable (XAI) afin que, pour toute prédiction (par exemple, « ce lot de médicaments pourrait être hors spécifications »), le système puisse mettre en évidence les facteurs ou relevés de capteurs ayant conduit à cette conclusion [80]. Cela accélérera l’acceptation de l’IA car les ingénieurs et responsables qualité pourront vérifier et comprendre la logique, ce qui facilitera la mise en œuvre des recommandations de l’IA. Il est également probable que des normes et certifications pour les modèles prédictifs (analogues aux normes ISO) soient développées afin de garantir qu’ils répondent à des critères de fiabilité et de sécurité. À l’avenir, les entreprises pourraient faire certifier leurs modèles d’IA comme elles le font pour les équipements, afin de démontrer qu’elles disposent de systèmes prédictifs robustes, sans biais et sécurisés.

- Mise à l’échelle sur l’ensemble de la chaîne d’approvisionnement : La fabrication prédictive du futur s’étendra au-delà des usines individuelles à l’ensemble des réseaux d’approvisionnement. Cela signifie le partage de données entre entreprises de manière sécurisée pour permettre une optimisation de bout en bout. Des concepts comme l’apprentissage fédéré vont dans ce sens, où plusieurs usines ou entreprises collaborent pour entraîner de meilleurs modèles sans exposer leurs données brutes [81]. Imaginez que tous les fournisseurs d’un constructeur automobile partagent certaines données de performance afin qu’une IA centrale puisse prédire les retards d’approvisionnement ou les problèmes de qualité des mois à l’avance, au bénéfice de toute la chaîne. On pourrait voir émerger des plateformes ou consortiums qui mutualisent les données pour des bénéfices prédictifs communs (par exemple, un consortium de fournisseurs et d’OEM aéronautiques utilisant un système prédictif commun pour détecter rapidement tout problème de production, évitant ainsi des retards de livraison d’avions). La blockchain ou une technologie similaire pourrait être utilisée pour garantir la confiance et la sécurité dans le partage des données. En somme, l’usine du futur n’est pas une île ; c’est un nœud dans un réseau intelligent et prédictif de fabrication où l’information circule librement (avec les autorisations appropriées) pour optimiser l’ensemble de l’écosystème.

- Écosystèmes avancés de simulation et de jumeaux numériques : Les jumeaux numériques devraient devenir encore plus sophistiqués. D’ici 2030, nous pourrions avoir des écosystèmes de jumeaux numériques à grande échelle où chaque élément significatif du processus de fabrication possède un homologue virtuel interconnecté. Cela pourrait permettre une sorte de « boucle d’amélioration continue dans le cyberespace ». Par exemple, avant toute modification – qu’il s’agisse de l’introduction d’un nouveau produit, d’un ajustement de processus ou d’une procédure de maintenance – celle-ci sera testée de manière approfondie dans le domaine numérique grâce à des simulations intégrant l’analytique prédictive. À mesure que la puissance de calcul et l’IA s’améliorent, ces simulations deviendront extrêmement précises. Les futurs jumeaux numériques pourraient intégrer non seulement des données physiques et d’ingénierie, mais aussi des facteurs économiques et environnementaux, offrant ainsi un bac à sable holistique pour prédire les résultats des décisions. Une tendance concrète est l’utilisation de l’IA générative pour la conception d’usines : l’IA pourrait générer automatiquement des agencements d’usines ou des flux de processus optimaux dans l’espace numérique, que les ingénieurs pourraient ensuite affiner [82]. Cela pourrait réduire drastiquement le temps et le coût nécessaires pour reconfigurer les lignes de production pour de nouveaux produits, car la plupart des problèmes seraient résolus virtuellement en amont.

- Intégration des technologies émergentes : Les années 2020 verront également la fabrication prédictive bénéficier d’autres technologies émergentes. Par exemple, l’informatique quantique – bien qu’encore naissante – pourrait un jour traiter des problèmes d’optimisation incroyablement complexes dans l’industrie manufacturière bien plus rapidement que les ordinateurs classiques, améliorant potentiellement l’entraînement des modèles prédictifs ou les prévisions de la chaîne d’approvisionnement. La connectivité 5G et au-delà rendra le partage de données en temps réel plus fluide, permettant une coordination quasi instantanée entre les machines et l’IA dans le cloud. Les puces IA en périphérie et les capteurs intelligents deviendront probablement moins chers et plus puissants, ce qui signifie que même les petits fabricants pourront se permettre d’intégrer de l’intelligence sur chaque machine. Les avancées en robotique (notamment les robots collaboratifs) combinées à l’IA rendront les usines plus flexibles – les lignes de production pourront changer de tâche à la volée en fonction des analyses prédictives (par exemple, si la prévision de la demande change, une ligne de robots pourrait se reconfigurer automatiquement pour produire une variante différente d’un produit). Enfin, les objectifs de fabrication verte pourraient amener les systèmes prédictifs à se concentrer sur des indicateurs de durabilité – on pourrait voir des IA qui prédisent les émissions de carbone ou les schémas de consommation d’énergie et suggèrent comment les réduire tout en maintenant la production.

- Écart croissant entre les leaders et les retardataires : Une conséquence probable de ces tendances est que les entreprises qui investissent tôt et massivement dans la fabrication prédictive continueront à distancer celles qui ne le font pas. Comme l’a souligné une analyse, « l’écart entre les leaders et les retardataires va probablement se creuser », et ceux qui ont construit de solides cultures axées sur les données profiteront plus rapidement des innovations [83]. Cela pourrait signifier qu’à la fin de la décennie, le paysage industriel soit profondément réorganisé – à l’image de certaines entreprises qui, ayant adopté plus tôt l’automatisation ou les principes du lean, ont gagné des parts de marché. Il se peut que certains fabricants traditionnellement dominants peinent s’ils n’arrivent pas à s’adapter, tandis que de nouveaux acteurs ou des plus petits pourraient les dépasser grâce à leur agilité et leur maîtrise technologique. En somme, la fabrication prédictive pourrait être un grand égalisateur (en réduisant par exemple les avantages liés au coût du travail, grâce à l’optimisation généralisée), mais aussi un facteur de différenciation pour ceux qui l’exécutent le mieux.

- Impacts sociétaux et économiques : À une échelle plus large, si la fabrication prédictive se généralise, les consommateurs pourraient bénéficier de produits moins chers et plus fiables car les usines seraient plus efficaces et produiraient moins de déchets. La personnalisation pourrait devenir plus accessible – puisque les systèmes prédictifs gèrent la complexité, les usines pourraient produire de plus petits lots adaptés à des besoins spécifiques sans surcoût, annonçant une ère de personnalisation de masse. Sur le plan économique, l’industrie pourrait devenir plus résiliente face aux chocs (comme les pandémies ou les crises d’approvisionnement) grâce à l’agilité offerte par les analyses prédictives. Cependant, la dynamique du marché du travail évoluera – la demande sera forte pour des travailleurs qualifiés capables de gérer des opérations pilotées par l’IA, ce qui pourrait créer une pénurie de talents jusqu’à ce que l’éducation s’adapte. Les gouvernements pourraient accompagner cette transition par des programmes de formation et en fixant des lignes directrices pour l’éthique de l’IA dans l’industrie. Il est probable que l’industrie manufacturière soit présentée comme une filière de haute technologie afin d’attirer de nouveaux talents maîtrisant à la fois l’ingénierie et la science des données.

En conclusion, l’avenir de la fabrication prédictive est extrêmement prometteur. Nous nous dirigeons vers des usines intelligentes, agiles et profondément intégrées aux systèmes numériques. Elles fonctionneront principalement grâce aux données – apprenant et s’améliorant en continu. Comme l’a résumé un rapport, les industriels font face à un choix clair : « adopter les capacités prédictives basées sur les données comme compétence clé ou risquer d’être dépassés. » [84] Les entreprises qui développent ces compétences dès maintenant mèneront la prochaine ère industrielle. Si la tendance actuelle se confirme, dans dix ans, il nous sera peut-être difficile d’imaginer comment les usines pouvaient fonctionner sans tout prédire et optimiser en temps réel. La combinaison de l’ingéniosité humaine et de l’intelligence machine promet de libérer des niveaux d’efficacité, de qualité et de réactivité jusqu’alors inaccessibles – révolutionnant véritablement notre façon de tout fabriquer.

Sources :

- Glossaire Germanedge – Définition de la fabrication prédictive[85]

- Avnet Silica (2021) – « La fabrication prédictive : l’avenir de la production » [86]

- IoT For All (déc. 2024) – Statistiques du rapport PwC sur les avantages de la maintenance prédictive [87]

- Forum économique mondial (oct. 2024) – « Comment l’IA transforme l’atelier de production » [88][89]

- Factory AI Blog (déc. 2024) – « La fabrication en mouvement : observations 2024 » [90][91]

- MarketReportsWorld (2024) – Marché des solutions d’automatisation, financement des startups et résultats [92]

- RTInsights (févr. 2025) – « Changements à venir dans l’usine intelligente en 2025 »[93][94]

- NumberAnalytics (mars 2025) – « 5 statistiques sur l’impact de la modélisation prédictive dans l’industrie » [95]

- Reliabilityweb (2017) – « Fabrication prédictive dans l’Industrie 4.0 » (évolution et concept) [96]

- WEF Global Lighthouse Network Insights (2024) – Exemples industriels de Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – Étude de cas BMW sur la maintenance prédictive[98]

- NumberAnalytics (2025) – Études de cas BMW, GM, Samsung, Foxconn[99]

- Zededa (2022) – « Améliorer l’efficacité… avec la fabrication prédictive » (avantages et sécurité) [100][101]

- Deloitte 2025 Outlook – Adoption de l’IA & GenAI dans l’industrie manufacturière[102]

- Citation du CTO de Triotos dans Avnet Silica (2021) [103]

- Citation de Zebra Technologies dans Avnet Silica (2021) [104]

- Andrew Ng via BrainyQuote [105]

- Siemens (Schlauss) via WEF [106]

- Blog Factory AI – Prédiction de l’Industrie 5.0 [107]

- NumberAnalytics – 78 % des dirigeants considèrent la prédiction comme une nécessité[108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com