- WVTR ≈ 5.0 × 10⁻³ g/m²/day のフレキシブルペロブスカイトモジュールは、85°C/85% RH(ダンプヒート)で2,000時間後に出力の84%を維持しました。

- 日本は、2040年までに約20GWの容量達成を目指し、積水化学が2027年までに100MWのフィルム型ペロブスカイト工場を建設するための補助金を出しています。

- AnkerはCES 2025でペロブスカイト駆動のビーチパラソルを実演しました。

- フレキシブルなペロブスカイト/シリコンタンデムが、小面積の研究デバイスで29.88%の認証効率を達成しました。

- 中国のスタートアップが、1.2m × 1.6m、定格260–300W、重さ2.04kg(約147W/kg)のフレキシブルモジュールを発表しました。

- 複数のメーカーがIEC 61215/61730の信頼性試験(3倍のダンプヒート/サーマルサイクルを含む)に合格し、フレキシブルモジュールの標準化に向けた進展を示しています。

- ロール・ツー・ロール生産は150°C未満でデバイスを製造でき、1,000,000m²/年で約$0.7/Wの技術経済予測があります。

- バリアフィルムとエッジシールが重要であり、PIB接着剤や低応力ラミネーションによる熱・機械的損傷の低減などの戦略が取られています。

- 鉛管理の取り組みには、外部バリア封止材や内部ドーパントによるPbの固定化、さらに廃棄時のリサイクル計画が含まれます。

- 日本の建物外装パイロットや2025年万博での実証は、建物の外皮、曲面ファサード、携帯型デバイスが短期的なターゲットであることを示しています。

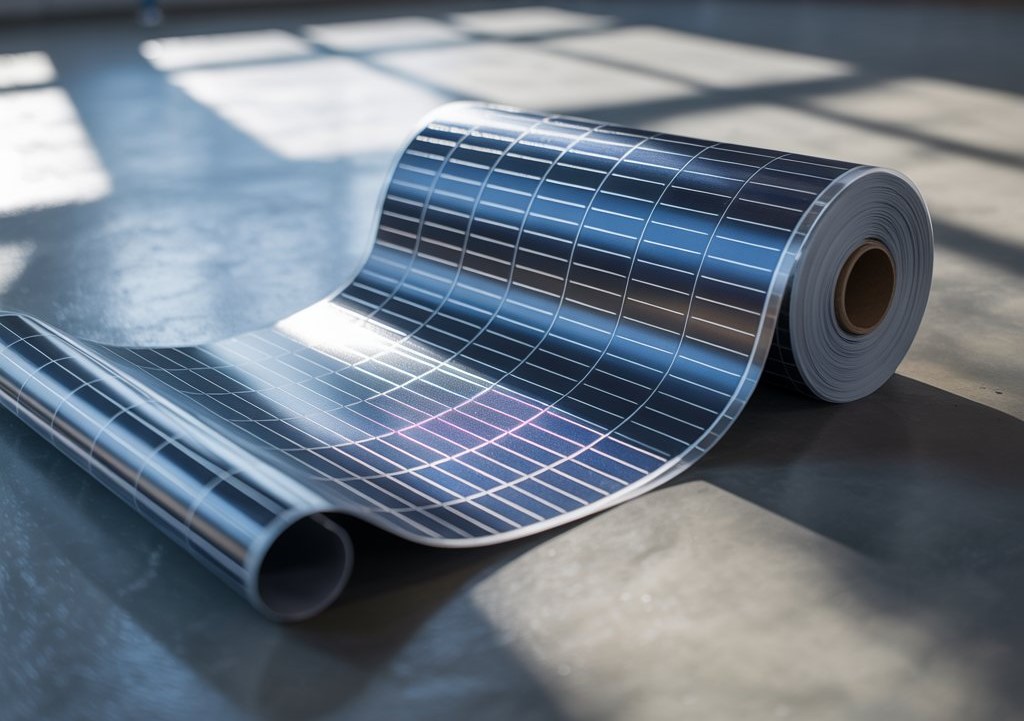

超薄型ペロブスカイト太陽電池がフレキシブルフィルムにラミネートされ、研究室から市場へと移行しています。日本は巨額の投資を行い、初期製品やパイロットが登場しています。約束されているのは、曲面や重量制限のある表面への軽量な電力供給と、迅速・低温・ロール・ツー・ロール製造です。課題は、耐久性(湿気・熱)、安全な鉛管理、そして信頼できる認証です。 [1]、 [2]、 [3]

「フレキシブルラミネート中のペロブスカイト太陽電池」とは

ペロブスカイトは、光を非常に効率よく電気に変換し、低温でインクから加工できる結晶材料の一種です。フレキシブルラミネートは、これらのセルを重いガラスの代わりにポリマーバリアフィルムと接着剤で挟み込み、薄くて軽いソーラーシートを作ります。これにより、ファサード、膜、車両、テント、IoTデバイスなどの表面に曲げて密着させることができます。 [4] [5] [6]

典型的なフレキシブル積層構造は次のようになります(前面から背面へ):

- 透明ポリマー基板(例:PETまたはPI)と薄い導電層、

- 電子/ホール輸送層、

- ペロブスカイト吸収層、

- 薄いリア電極(金属、カーボン、または透明導電体)、

- 封止接着剤(POE/EVA/PIBなど)、

- 超バリアバックフィルム(水分・酸素の侵入防止)、およびエッジシール。 [7]、 [8]

ラミネートが重要な理由: ペロブスカイトは水蒸気で急速に劣化するため、バリアの水蒸気透過率(WVTR)とラミネーション工程が寿命を左右します。最近の試験では、研究中で最も厳しいバリア(WVTR ≈ 5.0 × 10⁻³ g/m²/day)を使用したモジュールは、2,000 時間、85 °C/85% RH(ダンプヒート)後も出力の84%を維持しました。バリア性能が低いものははるかに早く故障しました。 [9]

2024~2025年に何が変わったか?

- 日本の国家的な推進。 政府は中国の太陽光発電(PV)支配に対抗するため、フレキシブルペロブスカイトを支援しており、積水化学による100 MW規模のフィルム型ペロブスカイト工場を2027年までに建設するための大型補助金も含まれます。日本の目標は2040年までにペロブスカイトの生産能力約20 GWです。 [10]、 [11]、 [12]

- 初の消費者向けデモ。 AnkerはCES 2025でペロブスカイト駆動のビーチパラソルを披露しました(マーケティング主張は大胆で独立検証されていません)。これはペロブスカイトが曲面や携帯型機器の電源になり得ることを示しています。 [13]

- フレキシブル効率記録。 研究者らは29.88%認証済み効率のフレキシブルペロブスカイト/シリコン一体型タンデム(小面積、研究用デバイス)を報告しました。これはフレキシブルとリジッドの差を縮めるマイルストーンです。 [14]

- より大きなフレキシブルモジュール。 中国のスタートアップが、1.2 m × 1.6 mのフレキシブルモジュール(定格260–300 W、わずか2.04 kg(約147 W/kg))を発表し、重量制限のある表面での高い比出力を示しています。(ベンダーの主張;初期段階。) [15]

- バンカビリティ(金融信頼性)に向けて。 複数の中国メーカーがIEC 61215/61730の信頼性試験(さらには3倍速の加速劣化試験)に合格したと報告しています—現時点では主にリジッドペロブスカイトモジュールですが、標準化された耐久性への急速な進展を示しています。 [16]

「技術が非常に初期段階にあるときは、それをより良く設計する能力がある。」—Joey Luther, NREL。 [17]

フレキシブルペロブスカイトラミネートの製造方法(そしてなぜ封止が成否を分けるのか)

- 低温デバイス製造

ペロブスカイト層や電極は150 °C未満で印刷またはコーティングでき、ロール・ツー・ロール装置でスケールアップ可能です—これはパッケージやバッテリーフォイルの製造と同じ論理です。2024年の全R2Rペロブスカイトの技術経済研究では、1,000,000 m²/年で約$0.7/Wと予測され、ラインの拡大によりさらなるコスト低減の余地があるとしています。 [18] - ラミネーションと接着剤

従来のPVラミネーション(ガラスモジュール用)は、約150–160 °CでPOE/EVAの架橋を行います。この温度はペロブスカイトにダメージを与える可能性があるため、2つの戦略が登場しました:- セルを設計することで真空ラミネーション150 °Cに耐えられるようにする(例:内部拡散バリア、ALD SnOₓ)、または粘弾性のPIB系接着剤や室温・低圧アプローチでラミネーションのストレス/温度を下げ、熱的・機械的ショックを低減する。 [19]、 [20]、 [21]

- バリアフィルム&エッジシール

水分が主要な故障モードです。高品質なバリアフィルム(多層無機/有機積層が多い)に加え、エッジシーラント(例:ブチル)や接着剤化学は、水の侵入を防ぎ、損傷時に鉛を固定化するよう調整されています。2024~2025年の複数のレビューや研究で、強力な封止材候補や鉛封じ込め戦略がまとめられています。 [23]、 [24]、 [25]

「ペロブスカイト太陽電池は…独自の機会を提供します…しかし、その安定性は従来材料と比べて弱く、バリアフィルムによる封止で改善できます。」— 峯本貴志教授、立命館大学 [26]

性能スナップショット(2025年)

- ラボスケールのフレキシブルタンデム:29.88%認証済み(ペロブスカイト/シリコン、小面積)。 [27]

- 単接合モジュールの商業化: 報告されたフレキシブルモジュールは260–300 W、2.04 kg;他では18.1%のモジュール効率(リジッド)がNRELで検証されており、モジュールレベルでの急速な進展を示しています。 [28]

- 機械的耐久性: フレキシブルセルは96%の効率を10,000回、5 mm半径で曲げた後も維持したと2024年の研究で報告されています。薄型Siのタンデムも2,000回の曲げサイクル後に性能を維持しています(試験条件は異なります)。 [29] [30]

「私たちは複合材料の概念をインターフェース設計に導入し…従来のインターフェース工学では達成できなかった成果を実現しました。」—郭鵬飛博士、香港科技大学。 [31]

フレキシブルラミネートが最も適する場所

- 建物の外皮/膜構造—重量制限のある屋根、曲面ファサード、仮設構造物。日本ではフィルム型ペロブスカイトを建物外装に実証しており、2025年万博では公共空間でペロブスカイトフィルムが展示されます。 [32]、 [33]

- 車両&モビリティ—曲面(屋根、フェアリング)、トレーラー、ドローンは高いW/kgと追従性の恩恵を受けます。 [34]

- ポータブル&IoT—傘、テント、サイネージ、低消費電力デバイスなど、低照度応答や形状が絶対的な$/Wより重要な用途。 [35]

安全性&持続可能性:鉛の問題(そして実際の解決策)

高性能ペロブスカイトの多くは少量の鉛を使用しています。リスクはモジュールが破損し、浸水した場合に生じます。対策には以下が含まれます:

- 外部対策:高密封バリアフィルム+強固なエッジシール+鉛固定封止材で、ラミネートが損傷した場合にPbを固定化。

- 内部対策:ドーパントや添加剤でペロブスカイト微細構造内にPbを封じ込める、または廃棄時のリサイクルを容易にする設計。 [36]、 [37]、 [38]

最近の研究では、ラミネーションの化学や隔離層によって鉛の漏出を桁違いに削減できることが示されています。2025年のレビューでは、実用的な材料(ポリマー、樹脂、ナノ粒子)や循環型経路がまとめられています。 [39]、 [40]

バンカビリティ&標準化:「良い」とは何かの姿

- モジュール試験:IEC 61215/61730の合格が屋外PVの基準です。2025年には、メーカーが認証(主にリジッドペロブスカイト)を報告しており、三重強度のエージング(3×湿熱/サーマルサイクル)も含まれ、耐久性の強い指標となっています。フレキシブルモジュールも、標準の進化に合わせて同様または適応した基準を満たす必要があります。 [41]

- 製造適合性: 標準的な真空ラミネーション(約150 °C)はペロブスカイトにストレスを与えるため、ラミネーション耐性デバイススタックまたは低ストレス接着剤/プレスのいずれかを使用します。 [42] [43]

- バリア性能: 管理された研究では、WVTRが湿熱耐性に直接関係していることが示されています。超低WVTRフィルムと実績のあるエッジシールを選択してください。 [44]

コスト&経済性(初期段階だが有望)

- 新興R2Rライン(インク/スロットダイ、ブレード、コンタクト用PVD/ALD)は、スケール時に約$0.7/Wに到達する可能性があり、さらに学習曲線によるコスト削減も見込まれます。LCOEは主に効率と寿命に依存し、分析によれば、ペロブスカイトはモジュールが約20–24%を超え、15–25年以上持続する場合、特に軽量/フレキシブルなBOSコスト削減ニッチで魅力的になります。 [45] [46]

細かい注意点:過去2年間の現実

- ハイプ vs. 実用化: 本当の進歩と並行して、いくつかの注目を集めたフレキシブル分野の先駆者は財政的に苦戦しました(例:Saule Technologiesは2025年に深刻な困難を報告)。派手なデモやマーケティング仕様は慎重に精査しましょう。 [47] [48]

- 主張には第三者データが必要: 初期の消費者向けデバイス(ペロブスカイト傘など)は目を引く効率を謳っていますが、独立した検証は稀です。認証済みの試験報告書を求めましょう。 [49]

フレキシブルペロブスカイトラミネートを評価する方法(現時点)

ベンダーに確認すべき事項:

- 認証証明: IEC 61215/61730(または同等)の試験報告書(該当製品リビジョンのもの)。 [50]

- バリア特性: ラミネートおよびエッジシールシステムのWVTR/OTR値、耐湿熱(85 °C/85% RH)およびUV試験結果。 [51]

- 熱プロセスウィンドウ: ラミネート温度/時間と、デバイスがプロセスに耐える証拠(例:ラミネート前後のPCE、EL画像)。 [52]

- 機械的データ: 曲げ半径とサイクル数(性能が90–95%以上維持される条件)。 [53]

- 鉛管理: 封止材の化学組成と鉛捕捉対策、EHS文書および廃棄時のリサイクル計画。 [54] [55]

- 保証&実証試験: 実際の設置場所、期間、監視された性能(理想的には12–24か月以上)。

使える専門家コメント

- NREL(サステナビリティ重視):「ペロブスカイト太陽電池をより高いサステナビリティへと推進することは、この段階ではより理にかなっています。」—Joey Luther。 [56]

- 立命館大学(バリアが重要):「安定性は…バリアフィルムによる封止で向上させることができます。」—峯本貴志。 [57]

- 香港科技大学(界面設計):「複合材料の概念を界面設計に導入しました…」—Guo Pengfei。 [58]

今後の展望:次に注目すべきこと

- フィルム型ラインのスケールアップ(例:積水化学の2027年までに100MW)およびR2R生産での歩留まりの推移。 [59]

- バンカブルな寿命:より多くの第三者IEC認証取得(フレキシブル製品も含む)、より長期の屋外データセット、10~15年以上の保証。 [60]

- より安全な積層構造:鉛封じ込め接着剤・フィルムの普及と、廃棄時のリサイクル物流。 [61]

- ハイブリッド構造:薄型シリコン+ペロブスカイトタンデムをフレキシブル基板上に実装し、曲げやすさを損なわず高効率化。 [62]

最新のヘッドライン&主要報道(2025年8月15日時点で更新)

- 日本の15億ドル規模の超薄型フレキシブルペロブスカイトへの賭け(政策+産業展開)。 [63]

- Qcellsが大面積ペロブスカイト・オン・シリコンセルの進展を報告(タンデム/将来のラミネートに関連)。 [64]

- Ankerのペロブスカイト傘は消費者による実験を示唆(仕様は未確認)。 [65]

最新の報道:ペロブスカイトPV&フレキシブルラミネート(2025年) [66] [67]

さらなる読み物(選定された研究・分析)

- ロール・ツー・ロール製造&コスト:Nature Communications(2024年)は、約$0.7/W(大規模時)を予測。 [68]

- ラミネーションの革新:低応力PIB接着剤(2024年)および等方圧プレスラミネーション(2024年)。 [69]

- バリアフィルムの証拠:湿熱試験でWVTRと耐久性の関連(2025年)。 [70]

- フレキシブルタンデムのマイルストーン:29.88%認証取得(2025年)。 [71]

- 業界の展開:2025年の進捗スナップショットとモジュールの進展。 [72]

結論

フレキシブルなペロブスカイト積層体は、もはやサイエンスフィクションのアイデアではありません。本格的な国家資金、目に見えるパイロット事業、そして急速に進歩する封止技術により、ガラスモジュールが使えない軽量で、形状追従性のある用途に向けて実用化が進んでいます。耐久性の目標が達成されれば、経済的にも魅力的な選択肢となるでしょう。次に「ソーラーステッカー」の見出しを見かけたときは、バリア品質、ラミネーション応力、そして第三者認証に注目してください。 [73]、 [74]、 [75]References

1. www.ft.com, 2. www.sciencedirect.com, 3. www.nature.com, 4. www.sciencedirect.com, 5. pubs.acs.org, 6. pubs.acs.org, 7. images.assettype.com, 8. link.aps.org, 9. en.ritsumei.ac.jp, 10. www.ft.com, 11. www.pv-tech.org, 12. techxplore.com, 13. www.theverge.com, 14. www.nature.com, 15. www.pv-magazine.com, 16. www.perovskite-info.com, 17. www.nrel.gov, 18. www.nature.com, 19. research-hub.nrel.gov, 20. www.nature.com, 21. images.assettype.com, 22. www.nature.com, 23. pubs.acs.org, 24. pubs.aip.org, 25. pubs.rsc.org, 26. en.ritsumei.ac.jp, 27. www.nature.com, 28. www.pv-magazine.com, 29. www.azocleantech.com, 30. www.nature.com, 31. techxplore.com, 32. www.sekisuichemical.com, 33. advanced.onlinelibrary.wiley.com, 34. automotive.messefrankfurt.com, 35. www.theverge.com, 36. pubs.aip.org, 37. pubs.acs.org, 38. www.nature.com, 39. onlinelibrary.wiley.com, 40. www.sciencedirect.com, 41. www.perovskite-info.com, 42. research-hub.nrel.gov, 43. www.nature.com, 44. en.ritsumei.ac.jp, 45. www.nature.com, 46. pubs.rsc.org, 47. www.perovskite-info.com, 48. www.pvtime.org, 49. www.theverge.com, 50. couleenergy.com, 51. en.ritsumei.ac.jp, 52. research-hub.nrel.gov, 53. www.azocleantech.com, 54. pubs.aip.org, 55. www.nature.com, 56. www.nrel.gov, 57. en.ritsumei.ac.jp, 58. techxplore.com, 59. www.pv-tech.org, 60. www.perovskite-info.com, 61. pubs.aip.org, 62. www.nature.com, 63. www.ft.com, 64. www.reuters.com, 65. www.theverge.com, 66. www.ft.com, 67. www.reuters.com, 68. www.nature.com, 69. www.nature.com, 70. en.ritsumei.ac.jp, 71. www.nature.com, 72. www.pv-magazine.com, 73. www.ft.com, 74. research-hub.nrel.gov, 75. www.perovskite-info.com