- Predictief produceren gebruikt data en AI om gebeurtenissen in de productie te voorspellen en in te grijpen voordat er problemen ontstaan, waarmee predictief onderhoud wordt uitgebreid om volledige operaties te optimaliseren.

- In de jaren 2010 legden Industry 4.0 en door IoT aangedreven fabrieken met zelfbewuste machines die hun status rapporteren de basis voor predictief produceren.

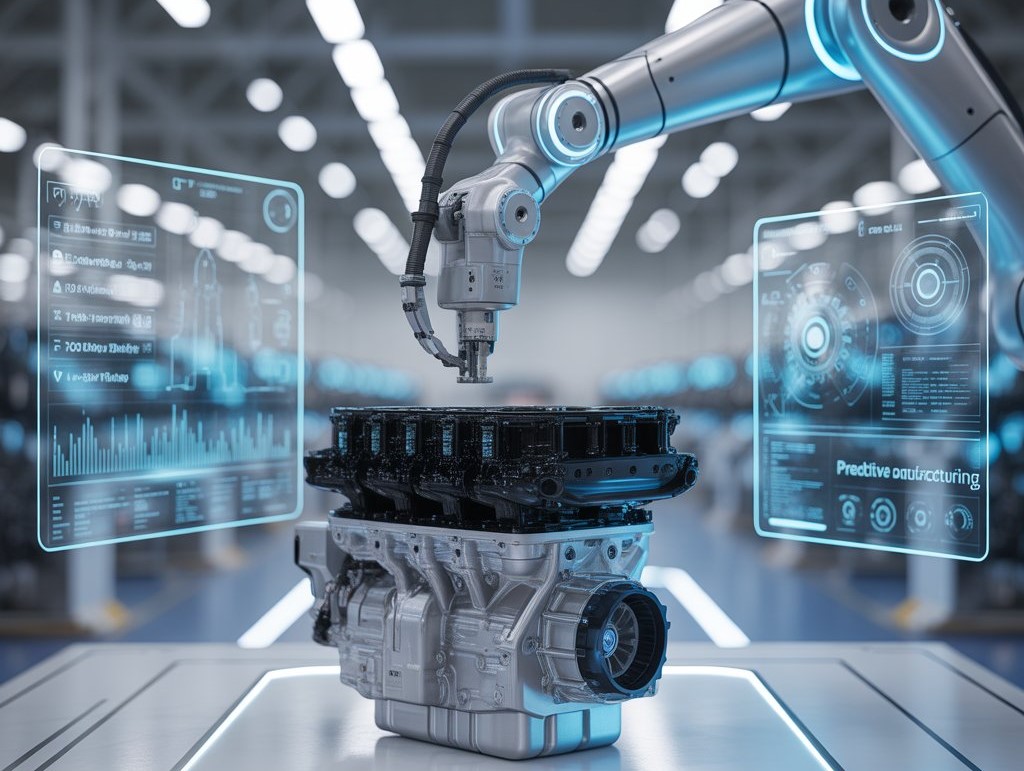

- De kern van de technologie bestaat uit industriële IoT-sensoren, cloudgebaseerde big data-platforms, AI/ML, digitale tweelingen en edge computing om realtime besluitvorming mogelijk te maken.

- BMW verminderde kwaliteitsgerelateerd herstelwerk met 31% in het eerste jaar door predictieve kwaliteitsanalyse toe te passen op honderden assemblagestappen.

- Samsung behaalde een vermindering van 35% in variatie van opbrengst in de productie van halfgeleiders door deep learning toe te passen op procesdata.

- Foxconn’s iPhone-assemblagelijnen zagen een daling van 47% in veldstoringen na het integreren van predictieve analyse met visuele inspectiedata.

- General Motors gebruikte voorspellende modellen om apparatuurstoringen tot drie weken van tevoren te voorspellen met meer dan 85% nauwkeurigheid, waardoor ongeplande stilstand met 40% werd verminderd in proefinstallaties.

- AstraZeneca halveerde de ontwikkelingsdoorlooptijd door AI-gedreven voorspellende modellering en digitale tweelingen van processen te gebruiken om de productie van medicijnen te optimaliseren.

- In 2024 implementeerde ongeveer 86% van de productiebedrijven AI-oplossingen, tegenover 26% in 2022, en eind 2024 werden er 22 nieuwe Global Lighthouse Network-locaties toegevoegd.

- Industry 5.0 legt de nadruk op mensgerichte samenwerking met AI, versterkte training van personeel, cobots en duurzaamheid in de fabriek van de toekomst.

Definitie en overzicht van predictief produceren

Predictief produceren verwijst naar het gebruik van data en geavanceerde analyses om gebeurtenissen in de productie te voorzien en te handelen voordat er problemen ontstaan. Simpel gezegd verzamelen fabrieken gegevens van machines en processen, analyseren deze met AI (kunstmatige intelligentie) algoritmen, en voorspellen problemen of uitkomsten van tevoren [1]. Deze benadering is voortgekomen uit predictief onderhoud – de praktijk van het anticiperen op uitval van apparatuur – en breidt het idee uit naar volledige operaties. In plaats van te reageren op machinestoringen of kwaliteitsdefecten, stelt predictief produceren bedrijven in staat om afwijkingen te verhelpen voordat ze invloed hebben op productkwaliteit, opbrengst of stilstand [2]. Door bijvoorbeeld continu sensorgegevens te monitoren, kan een fabrikant een lichte trilling of temperatuursverhoging in een machine opmerken en ingrijpen voordat dit tot een storing leidt. Zoals een industrie-expert uitlegt: “Door de gegevens regelmatig te monitoren, is de fabrikant in staat een afwijking te corrigeren voordat deze daadwerkelijk invloed heeft op de productkwaliteit, opbrengst of een ander kritisch resultaat.”[3]. In wezen betekent predictief produceren fabrieken die ‘de toekomst kunnen zien’ – met behulp van AI en analyses om problemen te voorspellen en te voorkomen, productie te optimaliseren en zelfs proactief in te spelen op veranderingen in vraag en aanbod [4]. Deze proactieve, datagedreven denkwijze transformeert de manier waarop producten worden gemaakt en is een belangrijk onderdeel van de huidige smart factory-beweging.

Historische context en evolutie van het concept

De maakindustrie heeft zich door vele fasen ontwikkeld – van de massaproductie uit het tijdperk van Henry Ford, via de lean manufacturing- en Six Sigma-technieken van het late 20e eeuw, tot de hoge automatisering van de vroege jaren 2000. Tegen de jaren 2010 kwam de sector in het tijdperk van Industry 4.0, gekenmerkt door digitale transformatie, connectiviteit en data. Voorspellende productie ontstond als de volgende logische stap in deze evolutie, gedreven door de noodzaak om onzekerheden en inefficiënties aan te pakken die traditionele methoden niet volledig konden oplossen [5]. Onderzoekers en industrie-experts begonnen in het begin van de jaren 2010 te pleiten voor “voorspellende fabrieken” als de volgende transformatie voor concurrentievermogen [6]. Het idee was dat met de opkomst van sensoren en het Internet of Things (IoT), fabrikanten enorme hoeveelheden data van machines konden verzamelen, en met de vooruitgang in datawetenschap en machine learning, ze deze data konden omzetten in inzicht. De snelle adoptie van IoT in de maakindustrie legde de basis voor voorspellende productie door slimme sensornetwerken en verbonden machines te creëren [7]. In een voorspellende fabriek krijgen machines “zelfbewuste” capaciteiten – ze rapporteren continu hun status, en analyses voorspellen storingen of kwaliteitsproblemen voordat ze zich voordoen [8]. Dit concept betekende een verschuiving van eerdere reactieve of zelfs preventieve strategieën naar een echt vooruitziende aanpak. In de woorden van een artikel: “de maakindustrie moet de sprong wagen en zichzelf transformeren tot voorspellende productie” om transparantie te krijgen over onzekerheden en beter geïnformeerde beslissingen te nemen [9]. In het afgelopen decennium, naarmate de rekenkracht groeide en data overvloediger werd, is voorspellende productie van een futuristisch concept uitgegroeid tot een praktische realiteit in veel fabrieken.

Belangrijke betrokken technologieën

Voorspellende productie draait om een samensmelting van state-of-the-art technologieën die dataverzameling, analyse en responsieve actie mogelijk maken. Enkele van de belangrijkste bouwstenen zijn:

- Industriële IoT (Internet of Things) sensoren: Kleine sensoren en apparaten die aan machines zijn bevestigd, verzamelen real-time gegevens zoals temperatuur, trillingen, druk of snelheid. Deze IoT-apparaten verbinden apparatuur met het internet en leveren een continue stroom aan informatie over het productieproces. Deze constante datastroom is de grondstof voor voorspellende analyses [10].

- Big Data en Cloud Computing: De hoeveelheid data in moderne fabrieken is enorm – machines kunnen terabytes aan informatie genereren. Cloud computing biedt de opslag en rekenkracht om deze “big data” te verzamelen en te beheren. Geavanceerde cloudplatforms en data lakes stellen fabrikanten in staat om jaren aan historische data op te slaan en zware analyses uit te voeren. Hierdoor kunnen patronen en trends worden gevonden die mensen mogelijk over het hoofd zien.

- AI en Machine Learning:Kunstmatige intelligentie (AI), en dan vooral machine learning-algoritmen, vormen het brein van voorspellende productie. AI-modellen leren van historische data wat “normale” werking is in vergelijking met het ontstaan van een storing of defect. Door te trainen op deze patronen kan de AI toekomstige gebeurtenissen voorspellen – bijvoorbeeld het herkennen van subtiele afwijkingen in sensorgegevens die aangeven dat een onderdeel binnenkort zal slijten. “Geavanceerde technologieën zoals machine learning…drijven operationele uitmuntendheid van de volgende generatie aan”, en maken deze voorspellende inzichten mogelijk [11].

- Digitale Tweelingen: Een digitale tweeling is een virtuele replica van een fysiek object of proces. In de maakindustrie simuleren digitale tweelingen machines, productielijnen of zelfs hele fabrieken in software. Ze stellen ingenieurs in staat om “wat als”-scenario’s te testen en uitkomsten te voorspellen zonder het echte productieproces te onderbreken [12]. Zo kan een digitale tweeling van een productielijn worden gebruikt om te voorspellen hoe het aanpassen van een instelling de output of kwaliteit zal beïnvloeden. Deze technologie, gecombineerd met AI, helpt processen te optimaliseren en problemen te voorzien in een risicovrije virtuele omgeving.

- Edge Computing: Terwijl cloud computing het overzicht en de analyse verzorgt, brengt edge computing de rekenkracht dichter bij de machines op de fabrieksvloer. Gespecialiseerde edge-apparaten of lokale servers verwerken data direct waar deze wordt geproduceerd, waardoor razendsnelle besluitvorming mogelijk is. Dit is cruciaal voor real-time reacties – bijvoorbeeld, een edge-AI-systeem kan direct de parameters van een machine aanpassen wanneer het een teken van een probleem detecteert, zonder te hoeven wachten op data die naar de cloud wordt gestuurd. Door data lokaal te verwerken met ultralage vertraging, maakt edge computing onmiddellijke correcties mogelijk (zoals een robot die de uitlijning corrigeert wanneer een sensor een afwijking detecteert) [13].

- Connectiviteit en integratie: Technologieën zoals 5G en geavanceerde netwerken zorgen ervoor dat al deze componenten snel en betrouwbaar met elkaar communiceren. Moderne fabrieken gebruiken uniforme platforms (bijv. Manufacturing Execution Systems verbeterd met AI) om IoT-gegevens te integreren met traditionele operationele technologie. Volgens een bron bieden industriële platforms van bedrijven zoals PTC, Siemens en GE gemeenschappelijke omgevingen om productiegegevens te verzamelen en te analyseren, vaak met connectoren voor oudere apparatuur en visualisatietools voor productievloermanagers [14]. Deze integratie is essentieel zodat inzichten uit AI direct acties in de fysieke wereld kunnen aansturen (zoals het bestellen van een onderhoudstaak of het aanpassen van een productieschema).

Al deze technologieën werken samen. IoT is de ogen en oren, en verzamelt gegevens uit elke hoek van de productie. Big data-platforms en cloudinfrastructuur zijn het geheugen, die gegevens op grote schaal opslaan en verwerken. AI en machine learning zijn het analytische brein, die leren van data en voorspellingen doen. Digitale tweelingen zijn het testlab, die scenario’s simuleren voor optimalisatie. Edge computing is de reflex, die snelle reacties op locatie mogelijk maakt. En geavanceerde connectiviteit verbindt alles tot één samenhangend, slim systeem [15]. Samen veranderen ze een traditionele fabriek in een slimme, voorspellende fabriek die in staat is om problemen in realtime te anticiperen en zich eraan aan te passen.

Belangrijkste use-cases en industriële toepassingen

Voorspellende productie wordt toegepast in een breed scala aan sectoren, eigenlijk overal waar complexe apparatuur of processen betrokken zijn. Hier zijn enkele belangrijke use-cases en sectorvoorbeelden:

- Automobielproductie: Autofabrieken omarmen voorspellende technologie om kostbare stilstand van de assemblagelijn te voorkomen en de kwaliteit te waarborgen. Autofabrikanten zetten voorspellend onderhoud in op robots en machines om storingen te voorzien – bijvoorbeeld door trillingen en warmte in lasrobots te analyseren, zodat reparaties kunnen worden gepland voordat een storing de lijn stillegt. BMW is een voorbeeld van een bedrijf dat een cloudgebaseerd platform gebruikt om afwijkingen in zijn productieprocessen te voorspellen. Door sensoren, data-analyse en AI te integreren, kan het systeem van BMW apparatuurstoringen voorspellen en onderhoudsplanningen optimaliseren “in lijn met de actuele status van het systeem.” Deze aanpak hielp productiestilstand voorkomen en de algehele productiviteit verbeteren in de wereldwijde fabrieken van BMW [16]. De automobielsector gebruikt voorspellende analyses ook voor kwaliteitscontrole: als patronen in sensorgegevens laten zien dat een bepaald gereedschap buiten de toleranties raakt, geeft het systeem een waarschuwing zodat aanpassingen kunnen worden gedaan voordat er een partij defecte onderdelen wordt geproduceerd. Daarnaast helpt voorspellende vraagvoorspelling op basis van AI autofabrikanten om de productie af te stemmen op markttrends, waarbij de output proactief wordt aangepast in plaats van achteraf te reageren op verkoopdata [17].

- Lucht- en ruimtevaart en defensie: In de luchtvaartproductie is de nadruk op veiligheid en precisie van het grootste belang. Bedrijven gebruiken voorspellende modellen om de kwaliteit van hoogwaardige componenten (zoals turbinebladen of composiet vliegtuigonderdelen) te waarborgen. Zo kunnen voorspellende systemen uithardingsprocessen van koolstofvezelcomponenten monitoren en voorspellen of een onderdeel onzichtbare gebreken kan hebben, zodat er direct correcties kunnen worden uitgevoerd. Er zijn grootschalige onderzoeksinitiatieven, zoals het EU CAELESTIS-project, om een hyperverbonden simulatie- en voorspellend productie-ecosysteem te ontwikkelen voor de volgende generatie vliegtuigen [18]. Dit houdt in dat ontwerp en productie worden gekoppeld via digitale tweelingen en probabilistische modellen – waarmee in feite wordt voorspeld hoe ontwerpkeuzes uitpakken in de productie en hoe variaties in productie de prestaties kunnen beïnvloeden. Het doel is om problemen vroeg in het ontwerp- of productieproces te signaleren, waardoor dure herbewerkingen en testen worden verminderd. In de defensie-industrie gebruiken fabrikanten voorspellend onderhoud op productiemachines om de uptime te maximaliseren bij het opschalen van de productie van militair materieel, en ze simuleren de productie van nieuwe materialen om uitdagingen te voorspellen voordat de fabriekslijnen worden opgeschaald.

- Farmaceutische en gezondheidszorg: De farmaceutische industrie maakt gebruik van voorspellende productie om de medicijnproductie te verbeteren en een consistente kwaliteit te waarborgen. Farmaceutica omvatten vaak complexe chemische processen waarbij kleine afwijkingen een hele batch kunnen verpesten. Bedrijven zoals AstraZeneca zijn overgestapt op door AI aangestuurde voorspellende modellering en digitale proces-tweelingen om te optimaliseren hoe medicijnen worden gemaakt. Volgens Jim Fox van AstraZeneca kunnen voorspellende modellen de eigenschappen van medicijningrediënten optimaliseren en voorspellen hoe producten zich in de productie zullen gedragen, wat helpt om de ontwikkelingsdoorlooptijd met 50% te verkorten [19]. In de productie simuleren door AI aangedreven digitale tweelingen processen om de ideale omstandigheden voor opbrengst en kwaliteit te vinden, waardoor de behoefte aan trial-and-error wordt verminderd. Continue monitoring voorspelt elke afwijking in procesparameters die de zuiverheid van het medicijn kunnen beïnvloeden, waardoor proactieve aanpassingen mogelijk zijn. Dit heeft tastbare resultaten – AstraZeneca heeft naar verluidt “de productiedoorlooptijd van weken tot uren teruggebracht” door AI-modellen te combineren met continue productietechnieken [20]. Buiten de productie gebruiken farmaceutische bedrijven ook voorspellende analyses voor het onderhoud van kritische apparatuur (zoals sterilisatoren en centrifuges) om stilstand te voorkomen die tot productverlies kan leiden.

- Elektronica en halfgeleiders: De elektronicaproductie profiteert enorm van voorspellende benaderingen vanwege het hoge volume en de precisie die vereist zijn. Bij de fabricage van halfgeleiders (chipproductie) moeten honderden processtappen streng worden gecontroleerd. Toonaangevende chipfabrikanten zoals Samsung hebben deep learning-modellen geïmplementeerd die enorme procesdatasets analyseren om opbrengstproblemen te voorspellen. Door subtiele interacties van procesparameters te detecteren, bereikte Samsung een 35% vermindering in opbrengstvariatie en een capaciteitsverhoging, omdat de AI helpt instellingen te verfijnen voor maximale output zonder kwaliteitsverlies [21]. In de elektronica-assemblage (zoals smartphoneproductie) gebruiken bedrijven voorspellende kwaliteitscontrole waarbij computervisie-systemen niet alleen huidige defecten detecteren, maar ook waarschijnlijke toekomstige defecten voorspellen door trends te herkennen. Zo combineerde Foxconn visuele inspectiedata met voorspellende analyses op zijn iPhone-assemblagelijnen. Het systeem correleert kleine visuele afwijkingen met latere kwaliteitsmetingen en kan ingenieurs waarschuwen voordat deze afwijkingen uitgroeien tot grote defecten verderop in het proces. Deze aanpak verminderde het aantal veldstoringen met 47% in hun geval, omdat het proces proactief kon worden aangepast [22]. Deze voorbeelden tonen aan dat voorspellende productie zorgt voor hoge betrouwbaarheid in de snel veranderende elektronicabranche.

- Chemische stoffen en energie: In chemische fabrieken en raffinaderijen neemt voorspellende productie vaak de vorm aan van voorspellende procescontrole en onderhoud. Complexe chemische processen kunnen instabiel zijn of problemen hebben met katalysator-deactivatie – AI-modellen voorspellen wanneer een proces buiten de specificaties dreigt te raken zodat operators kunnen ingrijpen. Een chemisch productiebedrijf, Jubilant Ingrevia, implementeerde IoT-gebaseerde monitoring met voorspellende analyses in zijn productielocaties. Hierdoor konden ze apparatuurstoringen voorspellen voordat ze zich voordoen, wat “de stilstand met meer dan 50% verminderde” in hun operaties [23]. In de olie- en gasindustrie voorspellen voorspellende analyses het onderhoudsbehoefte van pompen en compressoren om ongeplande stilstand te voorkomen. Zelfs in de energieopwekking helpen voorspellende modellen bij het plannen van onderhoud aan turbines en het voorspellen van prestatieverminderingen, waardoor de betrouwbaarheid wordt verbeterd.

- Consumentenproducten en voeding & dranken: Voorspellende productie is niet alleen voor zware industrieën; het wordt ook gebruikt in snel bewegende consumentenproducten. Productielijnen voor voeding en dranken gebruiken voorspellende analyses om een hoge doorvoer en voedselveiligheid te behouden. Sensoren kunnen bijvoorbeeld de luchtvochtigheid en temperatuur in een bakkerijlijn monitoren, waarbij AI voorspelt of de omstandigheden in een bereik komen dat een partij kan bederven, zodat er direct correcties kunnen worden aangebracht. Consumentenproductenbedrijven gebruiken ook voorspellende vraagplanning – bijvoorbeeld door realtime verkoopdata en externe trends (weer, sociale media-hype) mee te nemen in productieprognoses, zodat fabrieken bepaalde producten kunnen opschalen of afschalen vooraf aan vraagveranderingen. Dit vermindert overproductie en voorraadkosten. Supply chain-integratie is een andere toepassing: voorspellende modellen kunnen leveringsvertragingen of logistieke problemen voorspellen (met behulp van data zoals weer of politiek nieuws) en fabrikanten aansporen om hun schema’s aan te passen of proactief alternatieve materialen te zoeken [24].

Deze voorbeelden uit de auto-industrie, luchtvaart, farmacie, elektronica, chemie en consumentenproducten illustreren de veelzijdigheid van voorspellende productie. Het gemeenschappelijke thema is dat organisaties data en AI gebruiken om problemen te anticiperen en resultaten te optimaliseren in hun specifieke context – of het nu gaat om een autofabriek die lijnstilstand voorkomt, een geneesmiddelenfabriek die consistente kwaliteit waarborgt, of een chipfabriek die processen bijstuurt voor een hoger rendement. Het resultaat is een aanzienlijke toename van efficiëntie, kwaliteit en reactievermogen over de hele linie.

Voordelen en potentiële kostenbesparingen

Het toepassen van voorspellende productie kan enorme voordelen opleveren voor bedrijven – van kostenbesparing tot hogere productiviteit en verbeterde veiligheid. Hier zijn enkele van de belangrijkste voordelen en bewijzen van hun impact:

- Verminderde ongeplande stilstand: Een van de meest directe voordelen is het voorkomen van onverwachte uitval van apparatuur die de productie stillegt. Door te voorspellen wanneer machines onderhoud nodig hebben, kunnen fabrieken reparaties plannen op geschikte momenten in plaats van te maken te krijgen met storingen tijdens de productie. Ongeplande stilstand is een enorme kostenpost – volgens een schatting bedraagt dit wereldwijd $50 miljard per jaar voor industriële producenten [25]. Predictief onderhoud vermindert dit aanzienlijk door problemen vroegtijdig te signaleren. Zo implementeerde General Motors voorspellende modellen die uitval van apparatuur tot drie weken van tevoren konden voorspellen met meer dan 85% nauwkeurigheid, wat leidde tot een 40% vermindering van ongeplande stilstand in proefinstallaties [26]. Meer in het algemeen bleek uit een PwC-studie dat het gebruik van predictief onderhoud in de industrie de onderhoudskosten met 12% verlaagde en de beschikbaarheid van apparatuur met 9% verbeterde, gemiddeld genomen [27]. Deze winst betekent dat machines meer produceren en minder tijd stilstaan, wat direct de winstgevendheid verbetert.

- Kostenbesparing en hogere efficiëntie: Predictieve productie helpt om onderhoud en operaties te optimaliseren, wat op zijn beurt de kosten verlaagt. Door dingen “just in time” te repareren (niet te vroeg en niet te laat), vermijden bedrijven onnodig onderhoud en voorkomen ze dure storingen. In hetzelfde PwC-rapport werd opgemerkt dat voorspellende benaderingen “de levensduur van verouderende activa met 20% verlengen”, wat betekent dat dure machines langer meegaan voordat ze vervangen moeten worden [28]. Bovendien werden veiligheids-, milieu- en kwaliteitsrisico’s met 14% verminderd door voorspellende strategieën [29] – minder ongevallen en kwaliteitsincidenten betekenen ook financiële besparingen (het vermijden van terugroepacties, juridische kosten, enz.). Een andere bron meldt dat in slimme fabrieken met uitgebreide automatisering en voorspellende systemen de stilstand met 38% werd verminderd en de doorvoer (output) met 24% toenam, wat aanzienlijke efficiëntie- en capaciteitswinsten aantoont [30]. Al deze verbeteringen kunnen fabrieken miljoenen dollars besparen. Een chemisch bedrijf zag zoveel waarde dat een leidinggevende opmerkte dat “investeren in voorspellende productie wat visie vereist” vooraf, maar dat de efficiëntiewinsten aanzienlijk zijn [31].

- Verbeterde productkwaliteit: Door procesafwijkingen of slijtage van apparatuur die defecten kunnen veroorzaken op te sporen, helpt voorspellende productie om de kwaliteit hoog te houden. Dit vermindert afval (minder afgekeurde producten of herwerk) en beschermt de klanttevredenheid. Zo verminderde een BMW-fabriek het kwaliteitsgerelateerde herwerk met 31% in het eerste jaar door voorspellende kwaliteitsanalyses toe te passen over honderden assemblagestappen [32]. Een fabrikant van huishoudelijke apparaten (Beko) gebruikte AI-gestuurde controles om processen in realtime aan te passen, wat resulteerde in een 66% vermindering van het aantal defecten bij het vormen van plaatmetaal [33]. Een hogere first-pass yield betekent dat meer producten in één keer goed worden gemaakt. Op termijn zorgt consequent goede kwaliteit ook voor een betere reputatie van het bedrijf en kan het de verkoop verhogen.

- Hogere doorvoer en productiviteit: Voorspellende aanpassingen kunnen de cyclustijden verbeteren en productielijnen op optimale snelheid houden. Als AI-modellen een knelpunt of een suboptimaal presterende machine signaleren, kunnen ingenieurs ingrijpen om de doorstroming te behouden. In één voorbeeld verbeterde AI-optimalisatie in een kunststof spuitgietproces de cyclustijd met 18%, waardoor er in dezelfde periode meer eenheden konden worden geproduceerd [34]. In het geval van Samsung’s halfgeleiderproductie verhoogde voorspellende optimalisatie het effectieve capaciteitsgebruik met 12% [35] – oftewel meer output uit bestaande faciliteiten halen. Deze productiviteitsboost betekent dat fabrieken aan de vraag kunnen voldoen met minder overuren of minder nieuwe machines, wat zich vertaalt in kostenbesparing en mogelijk hogere omzet.

- Betere voorraad- en supply chain management: Voorspellende analyses gaan verder dan de fabrieksmuren. Door vraag en problemen in de toeleveringsketen te voorspellen, kunnen fabrikanten overvoorraad of tekorten aan materialen voorkomen. Dit leidt tot slankere voorraden (lagere opslagkosten) en voorkomt omzetverlies door lege schappen. AI-gestuurde vraagvoorspelling kan productieschema’s dynamisch aanpassen, zoals te zien is in de auto-industrie waar real-time supply chain analytics en vraagtrends worden geïntegreerd om overmatige voorraden te voorkomen [36]. In de praktijk kan dit betekenen dat een bedrijf precies de juiste hoeveelheid van elke productvariant produceert, waardoor verspilling door overproductie (en het vastleggen van kapitaal in onverkochte goederen) wordt geminimaliseerd.

- Verbeterde veiligheid en voordelen voor het personeel: Een minder besproken maar belangrijk voordeel: voorspellende productie kan werkplekken veiliger maken. Door catastrofale machinestoringen te verminderen, verlaagt het het risico op ongevallen (geen plotselinge persstoringen of exploderende compressoren meer). Vroege waarschuwingen stellen onderhoudsteams in staat om problemen onder gecontroleerde omstandigheden op te lossen, in plaats van te moeten haasten tijdens noodsituaties. In één artikel werd opgemerkt dat voorspellend onderhoud door het vroegtijdig opsporen van machineproblemen “het risico vermindert dat werknemers gewond raken door defecte apparatuur.”[37] Het kan ook het moreel en de werkdruk van werknemers verbeteren – onderhoudspersoneel verschuift van het blussen van crisissen op elk moment naar geplande interventies, en operators ervaren minder onderbrekingen. Bovendien kunnen werknemers productiever en minder gestrest zijn door de druk van stilstand als machines en processen soepel draaien. Sommige bedrijven melden zelfs een hogere werknemerstevredenheid en betrokkenheid wanneer geavanceerde tools hen ondersteunen, omdat routinematige monitoring door AI wordt afgehandeld en werknemers zich kunnen richten op taken op een hoger niveau.

- Significante ROI (Return on Investment): Al deze voordelen dragen bij aan het rendement op investering. Hoewel het implementeren van sensoren, software en analyses kosten met zich meebrengt, zijn de opbrengsten vaak veel groter dan de investering zodra het op schaal wordt toegepast. Een McKinsey-studie (2021) die in een rapport werd aangehaald, noemde AI in productie een “game changer”, en uit brancheonderzoek blijkt nu dat 78% van de productie-executives voorspellende analyses als een concurrentiële noodzaak voor de toekomst beschouwt [38]. Dit impliceert dat wie het niet toepast, het risico loopt achter te blijven – wat op zich al een kostenpost is. De bottom line is dat voorspellende productie zowel op korte termijn (het voorkomen van een grote storing kan in één keer honderdduizenden euro’s besparen) als op lange termijn (jaar na jaar efficiëntere operaties) geld kan besparen. Zo werd in één bron vermeld dat alleen al door het gebruik van voorspellend onderhoud, onderhouds- en stilstandkosten met ongeveer 12% werden verlaagd in het algemeen [39], en casestudy’s zoals die van GM tonen dubbele cijfers aan verbetering in uptime [40]. Wanneer dit over meerdere fabrieken wordt uitgerold, kan dit zich vertalen in enorme besparingen.

Samengevat levert voorspellende productie een combinatie van kostenreductie, hogere uptime, verbeterde kwaliteit en wendbaarheid. Het maakt productie niet alleen goedkoper, maar ook sneller en beter. Implementaties in de echte wereld hebben deze voordelen aangetoond: van fabrieken die miljoenen besparen door storingen te voorkomen, tot bedrijven zoals Beko die het materiaalafval met 12,5% verminderen terwijl de kwaliteit verbetert [41]. Deze tastbare voordelen verklaren waarom fabrikanten zwaar investeren in voorspellende mogelijkheden als pijler van hun operationele strategie.

Uitdagingen en Beperkingen

Ondanks de beloften is het implementeren van voorspellende productie niet zonder uitdagingen. Bedrijven worden vaak geconfronteerd met verschillende obstakels en beperkingen bij het adopteren van deze geavanceerde systemen:

- Datakwaliteit en -kwantiteit: Voorspellende modellen zijn slechts zo goed als de data waarop ze leren. Veel fabrikanten worstelen met onvolledige, rommelige of gescheiden data. Sterker nog, er wordt geschat dat “bijna 99% van de data niet wordt geanalyseerd” in sommige organisaties omdat ze niet weten hoe ze het moeten gebruiken of omdat de data te slecht van kwaliteit is om te vertrouwen [42]. Het verzamelen van hoogwaardige data (met voldoende historie, consistentie en context) kan moeilijk zijn. Sensoren kunnen foutgevoelig zijn of niet goed gekalibreerd, en verschillende machines kunnen data in incompatibele formaten registreren. Zorgen voor schone, bruikbare data – en veel ervan – is een fundamentele uitdaging. Zonder goede data zal zelfs de beste AI onbetrouwbare voorspellingen doen.

- Integratie met verouderde apparatuur: Veel fabrieken draaien nog op machines die 10, 20 of zelfs meer dan 30 jaar oud zijn, en die nooit ontworpen zijn voor digitale connectiviteit. Data uit deze oudere, verouderde systemen halen kan een grote uitdaging zijn. Vaak vereist dit het achteraf inbouwen van sensoren of aangepaste interfaces om informatie te verzamelen van analoge of op zichzelf staande apparatuur [43]. Dit kan kostbaar en technisch complex zijn. Productiebedrijven hebben vaak een mix van moderne en verouderde machines, wat leidt tot gefragmenteerde databronnen. Het idee om uniforme data “meren” of centrale opslagplaatsen te bouwen is goed, maar ze voeden met data van elke oude pers of pomp op de werkvloer is niet eenvoudig. Integratieprojecten kunnen tijdrovend zijn, en sommige leveranciers van apparatuur ondersteunen mogelijk geen open data-toegang, wat het verbinden van alles bemoeilijkt.

- Technische complexiteit en realtime-eisen: Het implementeren van AI en analytics in een productieomgeving is een technische uitdaging. Voorspellende modellen moeten vaak in real time of bijna real time werken. Voor kritieke processen moet een voorspelling soms binnen milliseconden geleverd worden om bruikbaar te zijn (bijvoorbeeld het stoppen van een machine voordat er een defect ontstaat) [44]. Het bereiken van zo’n lage latentie vereist geavanceerde edge computing-oplossingen en robuuste netwerken. Niet alle bedrijven beschikken over de IT-infrastructuur of expertise hiervoor. Daarnaast is het beheer van de software – van het installeren van sensoren en IoT-apparaten, tot het opzetten van cloud- of edgeplatforms, tot het onderhouden van AI-modellen – complex. Er kunnen bugs, uitvaltijd of integratieproblemen zijn tussen IT-systemen en operationele technologie. Opschalen van een pilotproject naar een hele fabriek of meerdere fabrieken vermenigvuldigt deze complexiteiten, waarbij soms prestatieknelpunten aan het licht komen.

- Organisatorische silo’s en vaardighedentekort: De introductie van voorspellende productie is niet alleen een technologieproject; het is een verandering in de manier van werken. Een veelvoorkomende beperking is de kloof tussen IT-teams (die data en software beheren) en OT (operations/engineering-teams die de fabriek runnen) [45]. Deze groepen hebben verschillende culturen en prioriteiten, en gebruiken zelfs ander jargon. Het overbruggen van deze kloof is essentieel – data scientists hebben input nodig van ervaren ingenieurs om zinvolle modellen te bouwen, en operators op de werkvloer moeten de aanbevelingen van AI vertrouwen en omarmen. Veel bedrijven merken dat ze niet over de juiste vaardigheden beschikken: ze hebben mogelijk niet genoeg data scientists die ook productieprocessen begrijpen, of ingenieurs die getraind zijn in analytics. Uit een recent brancheonderzoek bleek dat 77% van de fabrikanten moeite heeft om gekwalificeerd data science-personeel te vinden en te behouden voor hun analytics-initiatieven [46]. Dit vaardighedentekort kan de implementatie vertragen of belemmeren. Het trainen van bestaand personeel en/of het aannemen van nieuw talent (of samenwerken met technologiepartners) wordt noodzakelijk, maar dat kost tijd en middelen. Bovendien kan er weerstand tegen verandering zijn – een onderhoudstechnicus kan sceptisch zijn over een AI die hem vertelt wanneer hij een machine moet onderhouden, vooral als dit in strijd is met zijn jarenlange ervaring of de gevestigde routine.

- Hoge initiële investering en onzekerheid over ROI: Het opzetten van een voorspellend productiesysteem kan aanzienlijke initiële investeringen vereisen – in sensoren, netwerkupgrades, softwarelicenties of -abonnementen, en personeelstraining. Vooral voor kleine en middelgrote fabrikanten kan de kost een grote barrière zijn. Schattingen lopen uiteen, maar een volledig geïntegreerde oplossing voor een fabriek kan in de honderdduizenden euro’s of meer lopen. Het rechtvaardigen van deze uitgave aan het management vereist vaak het aantonen van de ROI (return on investment). Echter, in het begin kan de ROI onzeker zijn – besparingen komen pas na de implementatie, soms pas na maanden of een jaar. Zoals een expert opmerkte: “Het rechtvaardigen van deze investering vereist mogelijk enig inzicht in de brede toepassingen en waarde van het benutten van deze zichtbaarheid.” [47] Met andere woorden, leiders moeten vertrouwen hebben in de langetermijnopbrengst. Kleinere bedrijven met krappe budgetten kunnen zulke projecten uitstellen als er geen snelle resultaten zijn. Gelukkig dalen de kosten (dankzij goedkopere sensoren en clouddiensten), maar kosten- en ROI-zorgen blijven een beperking voor adoptie, vooral buiten grote ondernemingen.

- Datasilo’s en interoperabiliteit: Zelfs als machines modern zijn, kunnen verschillende merken of afdelingen aparte systemen gebruiken die niet met elkaar communiceren. Een voorspellend systeem werkt het beste als het zicht heeft op de hele operatie (productie, onderhoud, toeleveringsketen, enz.). Als data in verschillende softwarepakketten is opgesloten (één systeem voor kwaliteitscontroledata, een ander voor onderhoudslogboeken, enz.), is het lastig om te integreren en holistische inzichten te verkrijgen. Bedrijven moeten vaak investeren in middleware of platforms om deze datastromen te verenigen. Naadloze interoperabiliteit bereiken tussen verschillende apparatuur en software (mogelijk van verschillende leveranciers) kan technisch en soms contractueel lastig zijn.

- Zorgen over cybersecurity:Het verbinden van fabrieken met netwerken en clouddiensten brengt beveiligingsrisico’s met zich mee die voorheen niet bestonden. Veel industriële systemen waren veilig simpelweg omdat ze geïsoleerd waren. Zodra ze worden verbonden voor IoT-data of externe monitoring, kunnen ze doelwit worden van cyberaanvallen. Een malware-infectie of hack in een voorspellend onderhoudssysteem is niet alleen een IT-probleem – het kan mogelijk de productie verstoren of apparatuur beschadigen. Inderdaad, industriële automatiseringssystemen hebben de afgelopen jaren een toename van cyberincidenten gezien [48]. Zorgen voor robuuste cybersecurity (encryptie, authenticatie, netwerksegmentatie) is een extra uitdaging waar bedrijven mee te maken krijgen bij het inzetten van IoT en AI in de productie [49]. Dit betekent vaak extra investeringen in cybersecuritytools en expertise, en het grondig updaten van legacy-systemen die niet met beveiliging in gedachten zijn ontworpen.

- Nauwkeurigheid en Vertrouwen in Voorspellingen: Voorspellende modellen zijn probabilistisch – ze kunnen bijvoorbeeld met 90% zekerheid waarschuwen voor een storing. Er is altijd een kans op valse alarmen of gemiste problemen. In het begin, als een systeem een paar foute voorspellingen geeft, kan dat het vertrouwen van de ingenieurs en operators ondermijnen. Bijvoorbeeld, als een AI ten onrechte voorspelt dat een machine zal uitvallen en er onnodig onderhoud wordt uitgevoerd, kan het team sceptisch worden over het systeem. Omgekeerd, als het iets niet oppikt en er toch een onverwachte storing optreedt, is dat nog erger. Het kost tijd om modellen bij te stellen tot een acceptabele nauwkeurigheid, en in die periode is menselijk toezicht nog steeds nodig. Vertrouwen opbouwen in het systeem is zowel een technische als een menselijke uitdaging. Technieken zoals Explainable AI (XAI) komen op om hierbij te helpen – ze geven redenen voor voorspellingen zodat ingenieurs ze kunnen begrijpen [50]. Maar tot die tijd zullen velen zich afvragen: “Kunnen we de computer echt vertrouwen?” en dat vormt een beperkende factor.

Samengevat, hoewel de visie op voorspellende productie aantrekkelijk is, moeten bedrijven een reeks praktische uitdagingen overwinnen om dit te realiseren. Ze moeten goede data verzamelen van mogelijk verouderde machines, verschillende systemen integreren, investeren in nieuwe infrastructuur, deze beschermen tegen cyberdreigingen, en hun personeel meenemen in het proces. Deze uitdagingen worden geleidelijk aangepakt – zo maken nieuwe industriestandaarden en IoT-gateways de integratie van oude systemen eenvoudiger, en komen er meer betaalbare, schaalbare platforms op de markt. Maar bewustzijn van deze beperkingen is belangrijk. Het voorkomt overmatige hype en stimuleert planning: succesvolle gebruikers beginnen vaak met kleine pilotprojecten, werken de kinderziektes eruit, en zorgen voor steun van het management en multidisciplinaire teams om deze obstakels te overwinnen [51]. Na verloop van tijd, naarmate de technologie volwassener wordt en succesverhalen zich verspreiden, zullen de barrières voor voorspellende productie waarschijnlijk afnemen.

Actueel Nieuws en Ontwikkelingen (2024–2025)

Vanaf 2024–2025 wint voorspellende productie aanzienlijk aan momentum en wordt het mainstream in veel sectoren. Recente nieuwsberichten en ontwikkelingen benadrukken een paar belangrijke trends:

- Stijgende adoptie van AI in fabrieken: De afgelopen paar jaar is er een explosie geweest in het gebruik van AI op de fabrieksvloer. In 2024 werd geschat dat 86% van de productiebedrijven AI-oplossingen implementeerde, tegenover slechts 26% in 2022 [52]. Deze verbluffende stijging (vastgelegd door een studie van Deloitte China) laat zien dat wat ooit experimenteel was, nu bijna de norm is geworden. Fabrikanten passen AI toe voor voorspellend onderhoud, kwaliteitscontrole, vraagvoorspelling en meer. De denkwijze verschuift van “moeten we AI gebruiken?” naar “hoe snel kunnen we AI-gedreven projecten opschalen?”. Brancheonderzoeken weerspiegelen deze verandering ook – een meerderheid van de CEO’s in de maakindustrie ziet digitale en AI-investeringen nu als essentieel om concurrerend te blijven [53]. We bevinden ons in feite in een fase waarin slimme, voorspellende technologieën een concurrentienoodzaak zijn in plaats van een leuke extra [54].

- Wereldwijde Lighthouse-fabrieken en succesverhalen: Het Global Lighthouse Network (GLN) van het World Economic Forum – een gemeenschap van ’s werelds meest geavanceerde fabrieken – laat zien waartoe moderne, door AI aangedreven productie in staat is. Eind 2024 voegde het GLN 22 nieuwe locaties toe, die allemaal een intensief gebruik van AI, machine learning en digitale tweelingen illustreren [55]. Deze toonaangevende fabrieken, uit sectoren als elektronica tot farmaceutica, dienen als bewijs uit de praktijk. Zo meldde een Lighthouse-locatie van elektronicabedrijf Siemens dat het gebruik van machine learning de first-pass yield bij de productie van printplaten aanzienlijk heeft verhoogd [56]. In een pharma Lighthouse beschreef AstraZeneca hoe generatieve AI en digitale tweelingen de ontwikkelingsdoorlooptijden hebben gehalveerd en sommige documentvoorbereidingstijden met 70% hebben verkort [57][58]. Deze voorbeelden, vaak aangehaald in de vakmedia, laten zien dat voorspellende en AI-tools niet alleen theorie zijn – ze leveren nu al spectaculaire resultaten op. Ze wijzen ook op nieuwe mogelijkheden, zoals het gebruik van generatieve AI (GenAI) voor zaken als het versnellen van regelgevingsdocumentatie of het virtueel ontwerpen van fabrieksindelingen [59][60].

- Integratie van Supply Chain Analytics: Een opvallende ontwikkeling is de vermenging van voorspellende productie met supply chain-intelligentie, soms “predictive supply chain” genoemd. In 2024 en tot in 2025 werken fabrikanten eraan om AI niet alleen te gebruiken voor het beheer van wat er binnen de fabriek gebeurt, maar ook om te reageren op externe factoren. Zo nemen autofabrikanten steeds vaker real-time supply chain data en zelfs geopolitieke risicofactoren op in hun productieplanning[61][62]. Als een AI-systeem een tekort aan een belangrijk onderdeel voorziet (bijvoorbeeld door een probleem bij een leverancier of een vertraging in de haven), kan het aanbevelen om het productieschema van de fabriek aan te passen of alternatieve onderdelen te zoeken. Dit soort end-to-end voorspelbaarheid – van grondstoffen tot eindproducten – wordt steeds haalbaarder dankzij betere dataintegratie. Het resultaat is een veerkrachtigere productieoperatie die proactief verstoringen in de toeleveringsketen kan beperken en wachttijd door ontbrekende onderdelen kan voorkomen.

- Investeringen en Marktgroei: De markt voor voorspellende productietechnologie groeit explosief. Grote industriële bedrijven zoals Siemens, ABB en GE investeren volop in AI-ondersteunde producten voor de maakindustrie, en startups in deze sector trekken serieuze financiering aan. Tussen 2022 en 2024 werd er meer dan $2,1 miljard aan durfkapitaal geïnvesteerd in automatisering en industriële AI-startups [63]. Veelzeggend is dat AI-gebaseerde manufacturing execution platforms (MES) – die vaak voorspellende analyses bevatten – goed waren voor meer dan 26% van alle automatiseringsgerelateerde startupfinanciering in die periode [64]. Investeerders gokken er in feite op dat voorspellende systemen standaard zullen zijn in de fabrieken van de toekomst. Aan de marktzijde voorspellen analisten een groei met dubbele cijfers. Een marktanalyse benadrukte dat de markt voor voorspellend onderhoud en machinegezondheid jaarlijks met ~26% groeit, en tientallen miljarden dollars bereikt [65]. Dit alles wordt ook ondersteund door overheidssteun – veel nationale initiatieven (zoals “smart manufacturing”-subsidies of Industry 4.0-stimulansen) moedigen specifiek de adoptie van AI en voorspellende technologieën aan. Zo hebben de Horizon-programma’s van de EU duizenden projecten in industriële digitalisering gefinancierd [66].

- Opkomst van Industry 5.0-concepten: Rond 2024 heeft de term Industry 5.0 aan populariteit gewonnen, wat het volgende hoofdstuk na Industry 4.0 aangeeft. Een van de belangrijkste thema’s van Industry 5.0 is mensgerichte en voorspellende productie. Het gaat er niet om mensen te vervangen, maar juist om werknemers te versterken met geavanceerde hulpmiddelen. Experts beschrijven Industry 5.0 als “harmonisatie—tussen mens en machine”, waarbij slimme systemen samenwerken met vakmensen [67]. In deze visie ondersteunen voorspellende analyses het menselijke besluitvormingsproces en nemen ze routinematige monitoring over, terwijl mensen zich richten op creativiteit, probleemoplossing en toezicht. Zo kan een AI bijvoorbeeld een probleem met apparatuur voorspellen en een oplossing aanbevelen, waarna een menselijke technicus die inzichten samen met zijn expertise gebruikt om het probleem aan te pakken. We zien hiervan de eerste tekenen in 2024–2025, waarbij veel bedrijven de nadruk leggen op augmented workforce training – personeel leren werken met AI-aanbevelingen, en het gebruik van collaboratieve robots (cobots) op productielijnen die hun acties aanpassen op basis van AI, maar nog steeds onder menselijk toezicht [68]. Industry 5.0 benadrukt ook duurzaamheid en veerkracht, en voorspellende productie speelt daar een rol in door het optimaliseren van grondstoffengebruik en het anticiperen op verstoringen (waardoor het hele systeem robuuster wordt).

- Vooruitgang in technologie (AI en Digital Twins): Op technologisch vlak zijn er voortdurende verbeteringen. AI-algoritmen worden steeds beter in voorspellende taken: deep learning-modellen kunnen nog subtielere patronen detecteren, en nieuwe benaderingen zoals reinforcement learning worden getest om AI “optimale” procesinstellingen te laten leren door middel van trial-and-error in simulaties [69]. Explainable AI-tools worden geïntegreerd zodat voorspellende systemen hun redenering kunnen uitleggen – een groeiende behoefte, vooral in gereguleerde sectoren (bijvoorbeeld uitleggen waarom een AI een batch medicijnen als mogelijk kwaliteitsrisico heeft gemarkeerd) [70]. Digital twin-technologie is in 2025 ook geavanceerder en toegankelijker. Bedrijven maken meer uitgebreide twins, niet alleen van afzonderlijke machines, maar van hele productielijnen en zelfs supply chains, waardoor een vorm van “virtuele voorspellende productie” mogelijk wordt om veranderingen in silico te testen voordat ze op de werkvloer worden doorgevoerd [71]. We zien ook dat federated learning wordt onderzocht – een techniek waarbij meerdere fabrieken of locaties gezamenlijk een voorspellend model verbeteren zonder gevoelige ruwe data te delen, nuttig voor bedrijven met veel vestigingen of industriële consortia die inzichten willen bundelen [72]. Deze technologische trends geven aan dat voorspellende productietools steeds geavanceerder, nauwkeuriger en eenvoudiger te implementeren worden.

- Opmerkelijke huidige voorbeelden: Om de ontwikkelingen in 2024–2025 te illustreren, volgen hier enkele nieuwsfragmenten:

- Automotive: In een rapport van februari 2025 werd opgemerkt dat autofabrikanten “hyper-verbonden” fabrieken omarmen met AI-gestuurde besluitvorming op elk niveau [73]. Ford breidt bijvoorbeeld voorspellend onderhoud uit naar al haar fabrieken na succesvolle pilots, en gebruikt ook AI om de productie dynamisch aan te passen aan schommelingen in de consumentenvraag (zoals het snel aanpassen van de verhouding SUV- versus sedanproductie op basis van realtime verkoopdata).

- Farmacie/Zorg: Continue productie (een nieuwere methode in de farmacie) gecombineerd met voorspellende controle is in het nieuws geweest, omdat het zijn waarde bewees tijdens de uitrol van COVID-19-vaccins en nu ook bij andere medicijnen wordt toegepast. In 2024 moedigden de FDA en toezichthouders farmaceutische bedrijven aan om meer realtime monitoring en voorspellende kwaliteitsborging toe te passen, wat betekent dat er sterke regulatoire steun is voor deze innovaties (omdat het de betrouwbaarheid van de medicijnvoorziening kan verbeteren).

- Zware industrie: In de energiesector was voorspellende analyse in 2024 van vitaal belang voor het beheer van wind- en zonneparken – voorspellende productieprincipes worden ook toegepast op het voorspellen van onderhoud aan energieproductieapparatuur. Zo gebruiken fabrikanten van windturbines digitale tweelingen van turbines om storingen te voorspellen en onderhoud te plannen wanneer er weinig wind wordt verwacht (waardoor het verlies aan energieopwekking wordt geminimaliseerd). Dit werd als best practice uitgelicht op energieconferenties.

- Beleid en arbeidsmarkt: In 2025 zien we ook initiatieven voor de arbeidsmarkt, zoals omscholingsprogramma’s. Landen als Duitsland en Zuid-Korea, bekend om hun maakindustrie, zijn programma’s gestart om werknemers bij te scholen in data-analyse en AI, in de erkenning dat de fabrieksarbeider van morgen zal moeten samenwerken met AI-tools. Het verhaal is verschoven van angst voor automatisering naar samenwerking – een trend die terugkomt in tal van paneldiscussies en interviews met industrie-experts in 2024.

Kortom, de huidige stand van zaken (2024–25) kan worden omschreven als voorspellende productie die volwassen wordt. Het gebruik is hoog en stijgend, succesverhalen stromen binnen, en het ecosysteem (leveranciers, investeerders, overheden) stimuleert deze technologieën actief. Fabrieken zijn vandaag de dag veel “slimmer” dan vijf jaar geleden, en we lezen bijna maandelijks koppen over AI-gedreven doorbraken in de industrie. Het gesprek gaat nu over het opschalen van deze oplossingen en het waarborgen van ethisch en veilig gebruik, in plaats van het in twijfel trekken van hun haalbaarheid. Het is een spannende tijd waarin de lang voorspelde “fabriek van de toekomst” werkelijkheid wordt.

Citaten van industrie-experts en leiders

Om de impact van voorspellende productie te begrijpen, is het nuttig om te luisteren naar degenen die het voortouw nemen – of dat nu in technologie is of op de fabrieksvloer. Hier zijn enkele inzichten van erkende experts en leiders uit de industrie over deze trend:

- Andrew Ng (AI-pionier): “We maken de vergelijking dat AI het nieuwe elektriciteit is. Elektriciteit transformeerde industrieën: landbouw, transport, communicatie, productie.” [74] (Ng benadrukt dat AI – de kern van voorspellende productie – net zo transformerend zal zijn voor fabrieken als elektrificatie meer dan een eeuw geleden was.)

- Stephan Schlauss (Global Head of Manufacturing, Siemens AG): “Bij Siemens ervaren we dagelijks de transformerende impact van AI op productie, wat de productiviteit, efficiëntie en duurzaamheid verhoogt… AI is een cruciaal onderdeel van onze visie op het industriële metaversum.” [75] (Een productie-executive benadrukt dat door AI aangedreven, voorspellende technologieën nu al grote verbeteringen opleveren en centraal staan in de toekomst van productie binnen zijn bedrijf.)

- Mark Wheeler (Director of Supply Chain Solutions, Zebra Technologies): “Door de gegevens regelmatig te monitoren, is de fabrikant in staat om een afwijking te corrigeren voordat deze daadwerkelijk invloed heeft op de productkwaliteit, het opbrengstpercentage of een ander kritisch resultaat.” [76] (Een expert in industriële technologie legt de essentie van voorspellende productie uit – problemen vroegtijdig opsporen om negatieve effecten te voorkomen – wat de waardepropositie samenvat.)

- Mats Samuelsson (CTO, Triotos/AWS IoT Solutions): “De combinatie van nieuwe IoT-technologieën plus verbeteringen in machine learning, analytics en AI [is] een game changer. Ze zullen worden gecombineerd met … besturingstechnologieën voor voortdurende verbeteringen in hoe productie wordt gepland en uitgevoerd. De vraag is welke strategieën ondernemingen zullen omarmen om op kosteneffectieve wijze de kansen te grijpen, zoals voorspellende productie, die IoT mogelijk maakt.” [77] (Een technologiedirecteur benadrukt dat recente ontwikkelingen voorspellende productie haalbaar maken, en dat het nu aan bedrijven is om strategisch van deze kansen te profiteren.)

Deze citaten vangen het sentiment in de industrie. Leiders zien opmerkelijke veranderingen in productiviteit en efficiëntie dankzij AI (zoals Schlauss opmerkt), en technische experts zoals Wheeler en Samuelsson benadrukken de preventieve, proactieve kracht van data – waardoor productie verandert van reactief brandjes blussen naar een gecontroleerd, geoptimaliseerd proces. De beroemde quote van Andrew Ng biedt een perspectief op het grote geheel: net zoals elektrificatie fabrieken in het verleden revolutioneerde, staan door AI aangedreven voorspellende systemen op het punt om ze nu en in de toekomst te revolutioneren.

Toekomstperspectief en trends

Vooruitkijkend staat voorspellende productie op het punt om nog krachtiger en alomtegenwoordiger te worden. Hier zijn enkele toekomstige trends en mogelijkheden terwijl we verder de jaren 2020 en daarna ingaan:

- Van voorspellend naar voorschrijvend en autonoom: Tot nu toe zijn veel systemen voorspellend geweest – ze waarschuwen mensen voor waarschijnlijke gebeurtenissen. De volgende stap is voorschrijvende productie, waarbij systemen niet alleen problemen voorspellen, maar ook aanbevelen of automatisch acties ondernemen. In de toekomst vertelt AI je misschien niet alleen dat een machine waarschijnlijk over 10 uur uitvalt, maar plant ook de onderhoudsploeg in, bestelt het benodigde reserveonderdeel en past het productieschema aan – allemaal autonoom. We zien hier nu al voorbeelden van: sommige geavanceerde systemen kunnen automatisch machineparameters aanpassen om kwaliteitsafwijkingen te voorkomen [78]. Naarmate het vertrouwen in AI groeit, kan meer besluitvorming in realtime aan machines worden overgelaten, waarbij mensen meerdere processen via dashboards overzien. Volledig autonome productielijnen liggen in het verschiet, waarbij door AI aangestuurde robots en machines zichzelf continu optimaliseren en variaties afhandelen zonder handmatige tussenkomst [79]. Dit betekent niet dat mensen buitenspel staan – ze nemen juist hogere rollen op zich (het orkestreren van het systeem, het afhandelen van uitzonderingen en taken voor continue verbetering). De “lights-out factory” (volledig geautomatiseerd) is al langer een modewoord; voorspellende en voorschrijvende intelligentie kunnen dit in bepaalde sectoren eindelijk veilig werkelijkheid maken.

- Mensgerichte Industrie 5.0: Paradoxaal genoeg blijft, zelfs als automatisering toeneemt, de rol van mensen vitaal en zelfs meer gespecialiseerd in het Industrie 5.0-tijdperk. De toekomstige trend is samenwerking tussen mens en AI – het beste van beide benutten. Routinetaken en monitoring worden door AI afgehandeld, waardoor mensen zich kunnen richten op creatief probleemoplossen, ontwerp en toezicht. Werknemers krijgen als het ware AI-“co-piloten”: draagbare apparaten of AR (augmented reality) interfaces kunnen technici direct voorspellende inzichten geven terwijl ze over de fabrieksvloer lopen (bijvoorbeeld AR-brillen die aangeven welke machine vandaag waarschijnlijk aandacht nodig heeft op basis van data). Omscholing en bijscholing van het personeel is een belangrijke trend – bedrijven en onderwijsinstellingen zullen mensen steeds meer trainen in data-geletterdheid en het interpreteren van AI-uitkomsten. In plaats van lijnwerkers die elk product handmatig controleren, beheren de operators van morgen misschien een vloot sensoren en interpreteren ze AI-kwaliteitsvoorspellingen, waarbij ze alleen ingrijpen als het systeem afwijkingen signaleert. Deze wisselwerking zal naar verwachting leiden tot meer vervullende banen, waarbij werknemers minder vastzitten aan repetitieve handmatige taken en meer betrokken zijn bij strategisch denken, ondersteund door AI. Industrie 5.0 legt ook de nadruk op duurzaamheid en maatschappelijke doelen, dus voorspellende productie zal niet alleen worden afgestemd op winstoptimalisatie, maar ook op minimale milieubelasting en energie-efficiëntie (bijvoorbeeld voorspellend energiebeheer om het stroomverbruik waar mogelijk te verminderen).

- Verklaarbare en Vertrouwde AI: Naarmate voorspellende modellen diep worden geïntegreerd in de productie, zullen verklaarbaarheid en vertrouwen cruciaal zijn. Regelgevers en belanghebbenden zullen eisen dat AI-beslissingen in kritieke sectoren (farmaceutica, auto-veiligheid, enz.) transparant zijn. We kunnen een wijdverbreid gebruik van Verklaarbare AI (XAI)-tools verwachten, zodat bij elke voorspelling (bijvoorbeeld: “deze batch medicijnen kan buiten specificatie vallen”), het systeem kan aangeven welke factoren of sensorwaarden tot die conclusie hebben geleid [80]. Dit zal de acceptatie van AI versnellen omdat ingenieurs en kwaliteitsmanagers de redenering kunnen verifiëren en begrijpen, waardoor het makkelijker wordt om op AI-aanbevelingen te reageren. Waarschijnlijk zullen er ook normen en certificeringen voor voorspellende modellen worden ontwikkeld (vergelijkbaar met ISO-normen) om te waarborgen dat ze aan betrouwbaarheid- en veiligheidseisen voldoen. In de toekomst kunnen bedrijven hun AI-modellen mogelijk laten certificeren zoals ze dat nu doen voor apparatuur, om aan te tonen dat ze robuuste, onbevooroordeelde en veilige voorspellende systemen hebben.

- Opschalen over de hele toeleveringsketen: Toekomstige voorspellende productie zal zich uitstrekken tot volledige toeleveringsnetwerken, niet alleen individuele fabrieken. Dit betekent gegevens delen tussen bedrijven op een veilige manier om optimalisatie van begin tot eind mogelijk te maken. Concepten als federated learning wijzen hierop, waarbij meerdere fabrieken of bedrijven samenwerken om betere modellen te trainen zonder hun ruwe data bloot te geven [81]. Stel je voor dat alle toeleveranciers van een autofabrikant bepaalde prestatiegegevens delen zodat een centrale AI leveringsvertragingen of kwaliteitsproblemen maanden van tevoren kan voorspellen, wat iedereen in de keten ten goede komt. We zullen waarschijnlijk de opkomst zien van platforms of consortia die data bundelen voor wederzijds voorspellend voordeel (bijvoorbeeld een consortium van luchtvaarttoeleveranciers en OEM’s dat een gezamenlijk voorspellend systeem gebruikt om productieproblemen vroegtijdig te signaleren en zo vertragingen in vliegtuigleveringen te voorkomen). Blockchain of vergelijkbare technologie kan worden ingezet om vertrouwen en veiligheid bij het delen van data te waarborgen. Kortom, de fabriek van de toekomst is geen eiland; het is een knooppunt in een slim, voorspellend netwerk van productie waar informatie vrij stroomt (met de juiste toestemming) om het hele ecosysteem te optimaliseren.

- Geavanceerde simulatie- en digital twin-ecosystemen: Digital twins zullen naar verwachting nog geavanceerder worden. Tegen 2030 zouden we volledige digital twin-ecosystemen kunnen hebben, waarbij elk belangrijk onderdeel van het productieproces een virtuele tegenhanger heeft die onderling verbonden is. Dit zou iets kunnen mogelijk maken als een “continue verbeterlus in cyberspace.” Bijvoorbeeld: voordat een wijziging – of het nu gaat om de introductie van een nieuw product, een procesaanpassing of een onderhoudsprocedure – in de werkelijkheid wordt doorgevoerd, zal deze uitgebreid worden getest in de digitale wereld via simulaties die voorspellende analyses bevatten. Naarmate rekenkracht en AI verbeteren, zullen deze simulaties extreem nauwkeurig worden. Toekomstige digital twins kunnen niet alleen fysische en technische gegevens bevatten, maar ook economische en milieufactoren, waardoor een holistische sandbox ontstaat om de uitkomsten van beslissingen te voorspellen. Een tastbare trend is het gebruik van generatieve AI voor fabrieksontwerp: AI kan automatisch optimale fabrieksindelingen of procesworkflows genereren in de digitale ruimte, die ingenieurs vervolgens kunnen verfijnen [82]. Dit kan de tijd en kosten om productielijnen voor nieuwe producten opnieuw in te richten drastisch verminderen, omdat de meeste problemen vooraf virtueel worden opgelost.

- Integratie van opkomende technologieën: De jaren 2020 zullen ook voorspellende productie zien profiteren van andere opkomende technologieën. Bijvoorbeeld, quantum computing – hoewel nog in de kinderschoenen – zou op een dag ongelooflijk complexe optimalisatieproblemen in de productie veel sneller kunnen oplossen dan klassieke computers, wat mogelijk de training van voorspellende modellen of voorspellingen in de toeleveringsketen verbetert. 5G en verder connectiviteit zal realtime gegevensdeling naadlozer maken, waardoor bijna onmiddellijke coördinatie tussen machines en cloud-AI mogelijk wordt. Edge AI-chips en slimme sensoren zullen waarschijnlijk goedkoper en krachtiger worden, waardoor zelfs kleine fabrikanten zich kunnen veroorloven om intelligentie op elke machine te plaatsen. Robotica-ontwikkelingen (vooral collaboratieve robots) in combinatie met AI betekenen dat fabrieken flexibeler worden – productielijnen kunnen direct van taak wisselen op basis van voorspellende inzichten (bijvoorbeeld: als de vraagvoorspelling verandert, kan een rij robots automatisch worden geherconfigureerd om een andere productvariant te produceren). Tot slot kunnen groene productie-doelstellingen voorspellende systemen ertoe aanzetten zich te richten op duurzaamheidsstatistieken – we zouden AI kunnen zien die de CO2-uitstoot of het energieverbruik voorspelt en suggesties doet om deze te verminderen terwijl de output behouden blijft.

- Groter wordende kloof tussen koplopers en achterblijvers: Een waarschijnlijke uitkomst van deze trends is dat bedrijven die vroeg en grondig investeren in voorspellende productie, degenen die dat niet doen zullen blijven overtreffen. Zoals een analyse het verwoordde, “de kloof tussen koplopers en achterblijvers zal waarschijnlijk groter worden”, en degenen die sterke datagedreven culturen hebben opgebouwd, zullen sneller profiteren van innovaties [83]. Dit zou kunnen betekenen dat tegen het einde van het decennium het productielandschap aanzienlijk kan worden herschikt – vergelijkbaar met hoe sommige bedrijven die eerder automatisering of lean-principes omarmden, marktaandeel wonnen. We zouden kunnen zien dat sommige traditioneel dominante fabrikanten moeite hebben als ze zich niet aanpassen, terwijl nieuwere of kleinere spelers een sprong maken door wendbaar en technologisch onderlegd te zijn. In wezen kan voorspellende productie een grote gelijkmaker zijn (bijvoorbeeld door arbeidskostenvoordelen te verkleinen door overal te optimaliseren), maar ook een onderscheidende factor voor degenen die het het beste uitvoeren.

- Maatschappelijke en economische impact: Op een breder niveau, als voorspellende productie wijdverspreid wordt, kunnen consumenten goedkopere, betrouwbaardere producten verwachten omdat fabrieken efficiënter zijn en minder verspillen. Maatwerk kan haalbaarder worden – omdat voorspellende systemen complexiteit aankunnen, kunnen fabrieken kleinere series draaien die zijn afgestemd op specifieke behoeften zonder kostenstraf, wat een tijdperk van massamaatwerk inluidt. Economisch gezien kan de industrie veerkrachtiger worden tegen schokken (zoals pandemieën of leveringscrises) dankzij de wendbaarheid die voorspellende inzichten bieden. De dynamiek op de arbeidsmarkt zal echter verschuiven – er zal veel vraag zijn naar geschoolde werknemers die AI-gedreven operaties kunnen beheren, wat mogelijk een tekort aan talent veroorzaakt totdat het onderwijs bijtrekt. Overheden kunnen deze overgang ondersteunen met opleidingsprogramma’s en door richtlijnen op te stellen voor AI-ethiek in de industrie. Waarschijnlijk zal productie worden gepresenteerd als een hightech loopbaan om nieuw talent aan te trekken dat zowel thuis is in engineering als in data science.

Samenvattend is de toekomst van voorspellende productie uiterst veelbelovend. We gaan richting fabrieken die intelligent, wendbaar en diep geïntegreerd zijn met digitale systemen. Ze zullen grotendeels op data draaien – continu lerend en verbeterend. Zoals een rapport samenvatte, staan fabrikanten voor een duidelijke keuze: “omarm datagedreven voorspellende capaciteiten als kerncompetentie of loop het risico achter te blijven.” [84] De bedrijven die die capaciteiten nu opbouwen, zullen het volgende industriële tijdperk leiden. Als de huidige trend zich voortzet, kijken we over tien jaar misschien terug en kunnen we ons nauwelijks voorstellen hoe fabrieken ooit zonder realtime voorspellen en optimaliseren hebben gewerkt. De combinatie van menselijke vindingrijkheid met machine-intelligentie zal niveaus van efficiëntie, kwaliteit en reactievermogen ontsluiten die voorheen onbereikbaar waren – en zo revolutioneren hoe we alles maken.

Bronnen:

- Germanedge Woordenlijst – Predictive Manufacturing definitie[85]

- Avnet Silica (2021) – “Predictive Manufacturing: The Future of Making” [86]

- IoT For All (dec 2024) – PwC-rapportstatistieken over voordelen van voorspellend onderhoud [87]

- World Economic Forum (okt 2024) – “How AI is transforming the factory floor” [88][89]

- Factory AI Blog (dec 2024) – “Manufacturing in Motion: 2024 Observations” [90][91]

- MarketReportsWorld (2024) – Automation Solutions Market, startupfinanciering en resultaten [92]

- RTInsights (feb 2025) – “Smart Factory Changes Afoot in 2025”[93][94]

- NumberAnalytics (mrt 2025) – “5 Statistieken over de impact van voorspellende modellering in de maakindustrie” [95]

- Reliabilityweb (2017) – “Predictive Manufacturing in Industry 4.0” (evolutie en concept) [96]

- WEF Global Lighthouse Network Insights (2024) – Industrievoorbeelden van Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – BMW casestudy over voorspellend onderhoud[98]

- NumberAnalytics (2025) – BMW, GM, Samsung, Foxconn casestudy’s[99]

- Zededa (2022) – “Verbeter efficiëntie… met voorspellende productie” (voordelen en veiligheid) [100][101]

- Deloitte 2025 Outlook – AI & GenAI adoptie in de maakindustrie[102]

- Triotos CTO citaat in Avnet Silica (2021) [103]

- Zebra Technologies citaat in Avnet Silica (2021) [104]

- Andrew Ng via BrainyQuote [105]

- Siemens (Schlauss) via WEF [106]

- Factory AI Blog – Voorspelling Industrie 5.0 [107]

- NumberAnalytics – 78% van de leidinggevenden ziet voorspellende analyse als noodzaak[108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com