- Dodajna proizvodnja keramike je v veliki meri posreden postopek, kjer se natisnjen “zeleni” del razveže in sintra, kar povzroči približno 15–20 % linearnega krčenja (in do 15–30 % po prostornini).

- Binder Jetting lahko hitro izdela razmeroma velike keramične dele, vendar imajo deli po sintranju običajno 20–30 % poroznosti in grobe površine, kar omejuje fine podrobnosti.

- Keramična stereolitografija (SLA/DLP) ponuja visoko ločljivost in lahko po sintranju doseže približno 99 % teoretične gostote, čeprav industrijski SLA tiskalniki običajno stanejo 150.000 do 500.000 $.

- Ekstruzija materiala z uporabo filamentov, polnjenih s keramiko, kot je Nanoe’s Zetamix, lahko po sintranju doseže popolnoma goste dele (približno 99 % gostote), z ločljivostjo plasti okoli 100 µm in omejeno velikostjo tiska.

- Robocasting ali neposredno tiskanje z ink-pasto omogoča tiskanje kompleksnih keramičnih struktur večjih dimenzij po nizki ceni, pri čemer je ključni izziv formulacija paste, ki mora teči, a se dovolj hitro strditi, da ohrani obliko.

- Inkjet / NanoParticle Jetting, kot ga predstavlja XJet, dosega izjemno natančnost za majhne keramične dele, vendar je počasen, drag in se običajno uporablja za aplikacije, kot so komponente 5G anten in mikrovalovne naprave.

- Pogoste tiskljive keramične materiale vključujejo aluminijev oksid (Al2O3), cirkonijev oksid (3Y-TZP), silicijev karbid (SiC), silicijev nitrid (Si3N4), aluminijev nitrid (AlN), hidroksiapatit (HA) in kompozite, kot sta zirkonijev oksid, ojačan z aluminijevim oksidom (ZTA), ali aluminijev oksid, ojačan s cirkonijevim oksidom (ATZ).

- Honeywell Aerospace je maja 2024 prikazal uporabo 3D-tiskanih keramičnih kalupov za izdelavo lopatic turbin, s čimer so razvojni cikel skrajšali z 1–2 let na 7–8 tednov in potencialno prihranili milijone.

- Leta 2024 je SINTX Technologies sodeloval s podjetjem Prodways pri zagotavljanju celovite rešitve za keramično AM, pri čemer SINTX zagotavlja keramiko iz aluminijevega oksida, cirkonijevega oksida in silicijevega dioksida ter večletno pogodbo za dobavo v letalski industriji.

- Leta 2025 je 3DCeram predstavil CERIA, sistem za nadzor procesa, ki ga poganja umetna inteligenca in samodejno prilagaja parametre tiskanja ter v realnem času zaznava težave za izboljšanje izkoristka in povečanje obsega.

Tehnična keramika – znana tudi kot napredna ali visokozmogljiva keramika – so inženirski materiali, cenjeni zaradi izjemnih lastnosti, ki jih tradicionalna keramika (kot je lončarstvo) in celo kovine ali plastike ne morejo doseči Ceramtec Group. Opredeljujejo jih izjemna trdota, sposobnost vzdržati zelo visoke temperature, kemična inertnost in odlična odpornost proti obrabi, med drugimi lastnostmi Ceramtec Group. Te izjemne lastnosti materiala omogočajo uporabo, ki je bila nekoč »prej nepredstavljiva«, od medicinskih vsadkov do delov raketnih motorjev Ceramtec Group. V bistvu tehnična keramika izstopa tam, kjer običajni materiali odpovejo – ponuja vzdržljivost in stabilnost pod intenzivnimi mehanskimi obremenitvami, vročino ali korozivnimi okolji Wundermold. Zaradi tega so ključnega pomena v industrijah, kot so elektronika, letalstvo, energetika in zdravstvo, kjer morajo komponente delovati v ekstremnih pogojih.

Kljub svojim prednostim so bile napredne keramike zgodovinsko gledano težko oblikovati in proizvajati. Tradicionalni postopki vključujejo stiskanje ali ulivanje prahu in žganje kot lončarstvo, čemur sledi obsežna obdelava (brušenje) za dosego končnih dimenzij – časovno zahteven postopek, ki je nagnjen k razpokam ali napakam Aiaa. Tu nastopi 3D tiskanje (aditivna proizvodnja). Z izdelavo delov plast za plastjo iz keramičnih materialov 3D tiskanje ponuja novo oblikovno svobodo za keramiko, odpravlja potrebo po dragih kalupih in zmanjšuje zahteve po obdelavi Tctmagazine. Kompleksne geometrije, ki so bile prej nepraktične – kot so notranji kanali, mrežaste strukture ali po meri oblikovane oblike – je zdaj mogoče oblikovati neposredno. Po mnenju strokovnjakov iz ameriškega mornariškega raziskovalnega laboratorija z 3D tiskanjem “v bistvu dobite več prilagodljivosti glede tega, kakšno keramiko lahko izdelate” v nasprotju z omejitvami, ki jih postavlja kalup ali matrica Aiaa. Skratka, aditivna proizvodnja je na poti, da revolucionira tehnično keramiko, omogoča inovativne izdelke in aplikacije ter hkrati ohranja vrhunske mehanske, toplotne in kemične lastnosti, zaradi katerih so ti materiali tako pomembni Kyocera, Ceramtec Group.

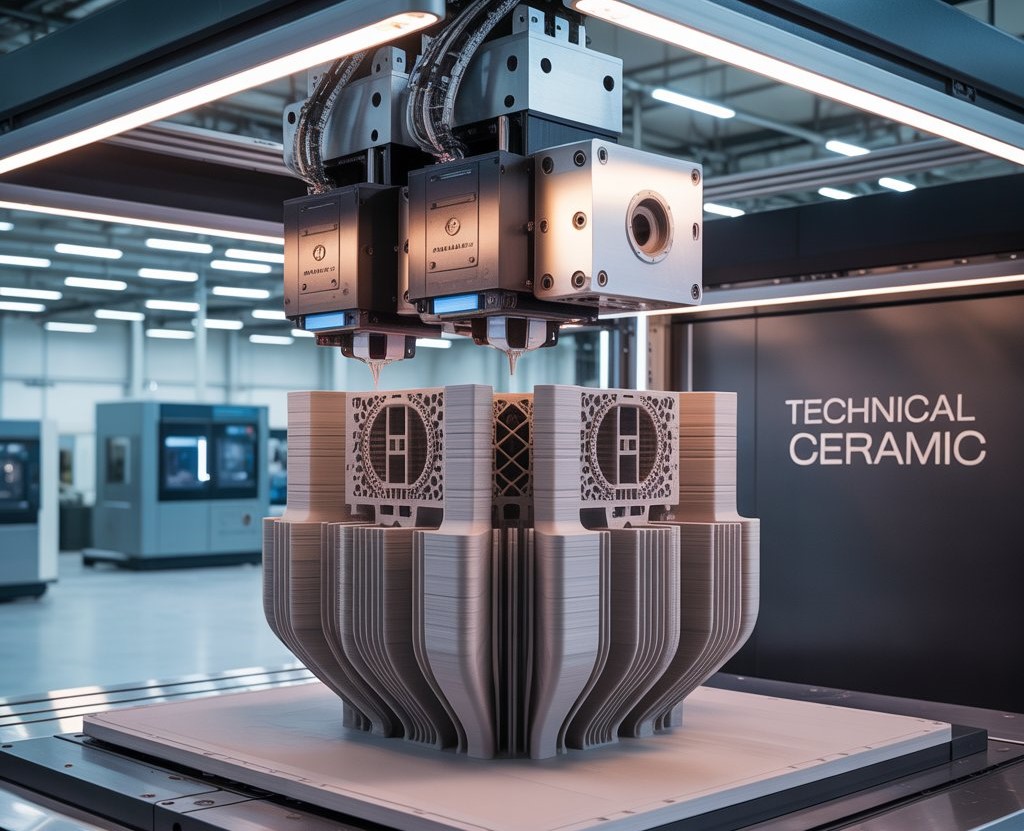

Kako deluje 3D tiskanje s tehnično keramiko

Tiskanje tehničnih keramik se bistveno razlikuje od tiskanja običajnih plastik ali kovin, predvsem zato, ker je treba keramiko sintrati (žgati), da doseže svojo končno trdnost. Skoraj vse 3D-tiskanje keramike danes je posreden postopek: tiskalnik ustvari “zeleni” del v želeni obliki, ki se nato obdela s postopkom odstranjevanja veziv (odstranjevanje veziv ali polimerov) in visokotemperaturnim sintranjem za zgostitev keramike Aniwaa. Ta dvostopenjski pristop je potreben, da se natisnjen predmet spremeni v popolnoma trdo, trdno keramiko. To tudi pomeni, da morajo oblikovalci upoštevati krčenje med sintranjem (pogosto v velikosti ~15–20 % linearnega krčenja), saj se del lahko skrči in izgubi volumen, ko vezivo izgori in se delci zlepijo Mdpi. Nadzor tega krčenja in preprečevanje deformacij ali razpok je eden ključnih izzivov v aditivni proizvodnji keramike Mdpi.

Več metod 3D-tiskanja je bilo prilagojenih za izdelavo keramičnih delov, vsaka s svojo tehniko in posebnostmi:

- Binder Jetting: Ta postopek uporablja posteljo prahu keramičnih delcev in tekoče vezivo, ki se nanaša po plasteh, da zlepi delce v želeno obliko. Po tiskanju se krhek “zeleni” del odstrani in sintra do polne gostote. Binder jetting je trenutno edina metoda keramičnega AM, ki lahko proizvaja razmeroma velike dele z visoko hitrostjo, poleg tega pa med tiskanjem ne potrebuje podpornih struktur Aniwaa. Slabosti pa so nižja ločljivost in precejšnja poroznost – po sintranju deli pogosto ohranijo 20–30 % poroznosti, razen če jih dodatno ne infiltriramo Aniwaa. Površine so običajno bolj grobe, natančne podrobnosti ali notranje votle značilnosti pa so omejene (nevezan prah se mora lahko odstraniti) Aniwaa. Zaradi naravne poroznosti je binder jetting primeren za aplikacije, kot so porozna jedra, filtri in lončki, kjer je določena prepustnost sprejemljiva Aniwaa.

- Stereolitografija (SLA/DLP): Pri keramični SLA se fotosenzitivna smola, obogatena s keramičnim prahom, utrjuje z UV laserjem ali projektorjem, da nastane vsaka plast Aniwaa. Natisnjen kos (vgrajen v polimerno matrico) se nato opere, dodatno utrdi in sintra, da se smola izžge in keramika zgosti. Ta tehnologija – včasih imenovana litografija na osnovi keramične proizvodnje – omogoča odlično ločljivost in visoko gostoto. Omogoča izdelavo zelo zapletenih detajlov in tankih sten ter podpira širok nabor keramičnih materialov (aluminijev oksid, cirkonij, keramike na osnovi silicija in celo biokeramike, kot je hidroksiapatit) Aniwaa. S sintranjem lahko deli iz SLA-keramike dosežejo približno 99 % teoretične gostote, kar je primerljivo s tradicionalno izdelano keramiko Aniwaa. Slabost sta cena in kompleksnost: industrijski keramični SLA-tiskalniki so dragi (pogosto od 150.000 do 500.000 $) Aniwaa, postopek pa zahteva previdno ravnanje (npr. odstranjevanje odvečne smole, UV-dodatno utrjevanje). Poleg tega s smolnimi metodami ni mogoče tiskati votlih, ujetih votlin – vsaka notranja praznina bi bila napolnjena s tekočo smolo, ki je ni mogoče izprazniti Aniwaa.

- Ekstruzija materiala (taljena filamentna/pasta depozicija): Ta pristop iztiska filament ali pasto, ki vsebuje keramični prah, zmešan s polimeri ali vezivi, podobno kot FDM tiskanje plastike Aniwaa. Primer je metoda FFF (fused filament fabrication) s posebnimi filamenti (kot je Nanoejev Zetamix), napolnjenimi s približno 50 % keramičnega prahu. Po plastnem tiskanju dela se vezivna plastika odstrani (pogosto s toplotno ali topilno obdelavo), preostala keramika pa se sintra. Ekstruzija keramike je privlačna zaradi svoje preprostosti in dostopnosti – dejansko je mogoče določene keramične filamente uporabljati na standardnih namiznih 3D tiskalnikih Aniwaa Aniwaa. Postopek daje tudi popolnoma goste dele (npr. Zetamix poroča o ~99 % gostoti po sintranju), primerljive s SLA Aniwaa. Postopek zahteva minimalno čiščenje po tiskanju (ni razsutega prahu ali kopeli iz smole) Aniwaa. Vendar pa je ločljivost plasti običajno grobejša kot pri SLA (približno 100 µm razlike) in tiskana velikost je omejena – ni mogoče izdelati zelo velikih delov, kot je to mogoče z binder jettingom Aniwaa. Sorodna tehnika, pogosto imenovana robocasting ali neposredno tiskanje z injektiranjem paste, iztiska pasto ali brozgo skozi šobo. Robocasting je uspešno tiskal kompleksne keramike in je cenjen, ker je »cenovno ugoden in preprost«, hkrati pa omogoča večje strukture Aiaa. Ključni izziv pri ekstruzijskem tisku je formulacija paste s pravo reologijo: mora gladko teči skozi šobo, a se dovolj hitro strditi, da ohrani obliko brez razpokanja med sušenjem Aiaa. Optimizacija veziv in topil je ključna za preprečevanje napak v teh tiskanih nitkah Aiaa.

- Materialno brizganje / Inkjet: Visokokakovostna metoda, ki jo uporabljajo podjetja, kot je XJet, vključuje brizganje drobnih kapljic suspenzije keramičnih nanodelcev na gradbeno ploščo, pogosto s stotinami šob, ki hkrati nanašajo material Aniwaa. Kapljice se sušijo in strjujejo plast za plastjo, nato sledi sintranje za zlitje nanodelcev. Inkjet (imenovan tudi NanoParticle Jetting) lahko doseže izjemno natančnost in podrobnost finih značilnosti, zaradi česar je idealen za majhne kompleksne dele, kot so miniaturizirana elektronika ali kirurške naprave Aniwaa. Slabosti so, da je počasen, zelo drag in na splošno omejen na manjše dele Aniwaa. Prav tako zahteva obsežne postopke podpore in odstranjevanja za občutljive zelene dele. Zaradi svoje natančnosti se keramični izdelki, natisnjeni z inkjet tehnologijo, raziskujejo za napredne aplikacije, kot so komponente 5G anten in mikrovalovne naprave, ki zahtevajo zapletene keramične geometrije.

Ne glede na metodo tiskanja morajo vsi keramični AM deli skozi postopek odstranjevanja veziva in sintranja. Odstranjevanje veziva previdno odstrani polimer ali vezivo (s toploto ali topilom), da se prepreči pokanje – na primer, prehitro segrevanje lahko povzroči notranje pritiske, ki razcepijo del. S sintranjem se keramika zgosti pri temperaturah pogosto med ~1200–1600 °C (odvisno od materiala). Med sintranjem pride do znatnega krčenja, saj se delci zlivajo; kot navaja en raziskovalni pregled, je doseganje dimenzijske stabilnosti kljub temu krčenju keramike pogosto “pomemben izziv”, ki zahteva optimizirane veziva in sintrne režime Mdpi. Preučujejo se napredne tehnike (kot je dodajanje anorganskih veziv ali sintrnih dodatkov) za zmanjšanje krčenja in popačenja Mdpi. Drug izziv je preprečevanje preostale poroznosti – na primer, deli izdelani z vezivnim brizganjem imajo pogosto preostale pore, če niso dodatno zgosteni, kar lahko zmanjša mehansko trdnost Aniwaa. Po sintranju je lahko potrebna dodatna obdelava (kot je brušenje z diamantom) za doseganje natančnih toleranc, saj keramike ni mogoče enostavno brusiti ali strojno obdelovati z običajnimi orodji. Kljub tem oviram uspešno 3D-tiskani keramični deli izkazujejo materialne lastnosti, primerljive s tradicionalno izdelanimi keramikami Kyocera. Podjetja poročajo, da lahko natisnjena aluminijeva oksida ali cirkonija dosežeta enako gostoto, trdnost in zmogljivost kot deli, izdelani z ulivanjem ali stiskanjem, le da omogočajo veliko večjo geometrijsko kompleksnost Kyocera.

Materiali, uporabljeni v 3D-tiskanju keramike

Za 3D-tiskanje je bilo prilagojenih več vrst tehničnih keramičnih materialov, vsak izbran zaradi svojih posebnih lastnosti in področij uporabe. Pogosti materiali vključujejo:

- Aluminijev oksid (Al₂O₃): Aluminijev oksid je ena najpogosteje uporabljenih tehničnih keramik. Je vsestranska oksidna keramika, znana po visoki trdoti, trdnosti, togosti in odlični odpornosti proti obrabi Kyocera. Aluminijev oksid prenese visoke temperature in je električno izolativen, zato je uporaben tako v strukturnih kot elektronskih aplikacijah. Je tudi razmeroma stroškovno učinkovit, zato pogosto služi kot “delovni konj” za razvoj keramičnih AM procesov. Deli iz aluminijevega oksida se uporabljajo v vsem, od komponent za proizvodnjo polprevodnikov do medicinskih vsadkov. (Pri 3D-tiskanju so gošče aluminijevega oksida, kot je Lithozov LithaLox, priljubljena izbira zaradi svoje čistosti in konsistence Lithoz.)

- Cirkonij oksid (ZrO₂): Cirkonijev oksid je cenjen zaradi svoje visoke žilavosti in odpornosti proti širjenju razpok, kar je pri keramiki nenavadno Kyocera. Ima lomno žilavost in trdnost, ki presegata aluminijev oksid, ter bolje prenaša udarce ali ciklične obremenitve (od tod vzdevek “keramično jeklo”). Cirkonij se pogosto uporablja v medicinskih in zobozdravstvenih aplikacijah – na primer, 3D-tiskane cirkonijeve zobne krone in vsadki – zaradi svoje biokompatibilnosti in trdnosti. Ima tudi nizko toplotno prevodnost in se uporablja v toplotno-zaščitnih prevlekah. Nekateri 3D-tiskalniki uporabljajo itrij-stabilizirane cirkonijeve formulacije, ki ohranjajo želeno kristalno fazo za žilavost. Na primer, 3Y-TZP cirkonij je mogoče tiskati za izdelavo gostih, gladkih delov, ki so primerni celo za kolčne vsadke ali trpežne obrabne komponente Kyocera.

- Silicijev karbid (SiC): Nekovinski oksidni keramični material, silicijev karbid je izjemno trd (približuje se diamantu po trdoti) in ohranja trdnost pri zelo visokih temperaturah. SiC ima tudi visoko toplotno prevodnost in je zelo kemijsko inertna snov. Te lastnosti ga naredijo idealnega za aplikacije v ekstremnih okoljih: motorne komponente, rezalna orodja, pečna oprema, raketne šobe in celo neprebojni jopiči. Vendar pa visoka tališče SiC in pomanjkanje plastičnosti otežujeta sintranje; pogosto se v konvencionalni proizvodnji uporabljajo posebne atmosfere ali pritisk (npr. vroče stiskanje). Pri 3D-tisku je bil SiC prikazan z indirektnimi metodami (npr. tiskanje polimernega dela in pretvorba v SiC z reakcijsko vezavo Azom). Nekateri sistemi vezalnega brizganja lahko prav tako tiskajo SiC predmete, ki jih kasneje infiltrirajo/sintrajo. Toplotna stabilnost silicijevega karbida je glavna prednost – preživi tam, kjer bi se večina kovin zmehčala. Na primer, “materiali, kot so silicijev karbid, aluminijev oksid in cirkonij, ohranjajo svojo celovitost pri temperaturah, ki so daleč nad kovinami ali polimeri” v turbinskih motorjih in toplotnih ščitih Wundermold.

- Silicijev nitrid (Si₃N₄): Še ena pomembna neoksidna keramika, silicijev nitrid združuje visoko trdnost pri visokih temperaturah s žilavostjo in odpornostjo na toplotni šok. Uporablja se v zahtevnih mehanskih delih, kot so rotorji turbopolnilnikov, ležaji in rokovanje s staljenimi kovinami, saj prenese hitre temperaturne spremembe in ima nizko gostoto (lažji od jekla). Si₃N₄ ima tudi dobro odpornost proti obrabi in udarcem. Pri aditivni proizvodnji so silicijevo-nitridni praški formulirani za procese, kot sta SLA in vezavno brizganje. Na primer, Lithoz ponuja LithaNit 780 suspenzijo za tiskanje komponent iz silicijevega nitrida Lithoz. Ti natisnjeni deli iz Si₃N₄ se lahko uporabljajo v letalstvu (npr. obloge zgorevalnih komor) ali celo kot rezalna orodja. Pomembna lastnost je, da je silicijev nitrid zaradi svoje zrnate strukture manj krhek kot mnoge keramike, zato imajo natisnjeni deli zanesljivo zmogljivost pod obremenitvijo.

- Aluminijev nitrid (AlN): Aluminijev nitrid je cenjen zaradi svoje izjemne toplotne prevodnosti (toploto prevaja skoraj tako dobro kot nekateri kovinski materiali, hkrati pa ostaja električni izolator). Ta edinstvena kombinacija naredi AlN za material izbire za hladilna rebra in podlage v visoko zmogljivi elektroniki. 3D tiskanje AlN je še v razvoju, vendar so podjetja, kot je Lithoz, razvila postopke tiskanja AlN (njihov material LithaFlux) Lithoz. Možne uporabe vključujejo po meri zasnovane komponente za elektronsko ohišje, ki učinkovito odvajajo toploto, ali celo RF komponente, ki izkoriščajo njegove dielektrične lastnosti.

- Hidroksiapatit (HA) in biokeramika: Hidroksiapatit, kalcijev fosfat, je bioaktivna keramika, ki se uporablja pri kostnih presadkih in vsadkih, ker zelo spominja na mineralno sestavino kosti. 3D tiskanje HA in sorodnih biokeramik (kot je trikalcijev fosfat, TCP) je odprlo nove možnosti v tkivnem inženirstvu – kirurgi lahko dobijo pacientu prilagojene kostne opornice, ki se sčasoma integrirajo in raztopijo, ko zraste prava kost Ceramics. Keramični 3D-tiskalniki, prilagojeni za medicinsko uporabo, lahko izdelajo HA opornice s poroznimi strukturami, ki so idealne za rast celic. Na primer, Lithozova medicinska linija tiska HA in TCP opornice za raziskave v regenerativni medicini Lithoz. Druge biokeramike, kot je zirkonijev oksid, ojačan z aluminijevim oksidom, se uporabljajo za zobne vsadke, ki združujejo trdnost in bioinertnost.

- Kompozitna in specializirana keramika: Tehnično keramiko je mogoče tudi mešati ali oblikovati v kompozite, da se prilagodijo njene lastnosti. Pogost primer je cirkonijeva okrepljena aluminijeva oksidna keramika (ZTA), ki združuje trdoto aluminijevega oksida z nekaj cirkonija za izboljšanje žilavosti (odpornost proti razpokam). Nasprotno pa aluminijeva okrepljena cirkonijeva keramika (ATZ) izhaja iz cirkonija in doda aluminijev oksid za izboljšanje trdote. Te kompozite je mogoče tiskati za dosego ravnovesja lastnosti za uporabo, kot so vložki za rezalna orodja ali ortopedski vsadki. Obstajajo tudi kompoziti s keramično matrico (CMC), kjer so vključena keramična vlakna (npr. ogljikova ali SiC vlakna) za ekstremne toplotne aplikacije, kot so lopatice turbin reaktivnih motorjev – čeprav je tiskanje CMC še v zgodnji fazi. Nazadnje potekajo raziskave na področju tiskanja funkcionalne keramike: na primer piezoelektrične keramike (kot sta barijev titanat ali svinčev cirkonijev titanat) za senzorje, ali steklo-keramike in celo čistega stekla z uporabo prilagojenih postopkov 3D tiskanja 3Dprintingindustry. Obseg tiskljive keramike se hitro širi z napredkom materialne znanosti.

Uporaba v različnih industrijah

Zaradi svojih edinstvenih lastnosti 3D tiskana tehnična keramika najde uporabo v številnih industrijah. Tukaj je nekaj ključnih področij uporabe in primerov:

- Letalstvo in obramba: Letalska industrija uporablja keramiko za komponente, ki so izpostavljene visokim temperaturam in obremenitvam. 3D-tiskana keramika se uporablja za izdelavo delov turbinskih motorjev, raketnih šob, toplotno zaščitnih ploščic in celo kompleksnih jedr za litje pri izdelavi kovinskih turbinskih lopatic Wundermold, Lithoz. Ker je keramika lahko lažja od kovin in prenese izjemno visoke temperature, je idealna za dele, kot so konice nosov ali sprednji robovi kril na hipersoničnih vozilih, ki so izpostavljeni temperaturam nad 2000 °C. Pomembno je, da so tiskani keramični kalupi in jedra omogočili nove zasnove pri razvoju reaktivnih motorjev – na primer, Honeywell je uporabil 3D-tiskane keramične kalupe za prototipiranje turbinskih lopatic, kar je močno pospešilo njihov razvojni cikel Tctmagazine. V satelitih in obrambnih sistemih se tiskane keramične RF (radijsko-frekvenčne) komponente uporabljajo za izboljšanje kakovosti signala v zahtevnih vesoljskih pogojih Lithoz. Senzorji za letalstvo imajo lahko tudi koristi: Nemški vesoljski center (DLR) je razvil 3D-tiskano temperaturno tipalo iz cirkonijevega oksida, debelo le 0,3 mm, ki izkorišča stabilnost keramike pri visokih temperaturah Lithoz.

- Avtomobilska industrija: Tehnična keramika se pojavlja v motorjih, izpušnih sistemih in drugih avtomobilskih komponentah, ki so izpostavljene vročini in obrabi. Na primer, 3D-tiskana keramika se uporablja v substratih katalizatorjev (keramične sataste strukture) in lahkih zavornih kolutih, saj izkorišča svojo sposobnost prenašanja visokih temperatur z minimalnim toplotnim raztezanjem Wundermold. Keramični izolatorji vžigalnih svečk in injektorji za gorivo so drugi primeri – keramična električna izolacija in odpornost na toploto izboljšujeta zanesljivost vžigalnega sistema. Ker aditivna proizvodnja odpravlja omejitve orodij, lahko avtomobilski proizvajalci veliko hitreje prototipirajo kompleksne keramične dele. Keramični deli prispevajo tudi k večji učinkovitosti porabe goriva; npr. keramične komponente motorja omogočajo višje delovne temperature in s tem učinkovitejše zgorevanje. Kot je poudaril eden od virov iz industrije, “Odpornost keramike na ekstremne pogoje jo naredi popolno za ključne komponente, kot so vžigalne svečke, zavore in senzorji,” ki jih je mogoče s 3D-tiskom izdelati brez dragih orodij tradicionalnih metod Prodways. To omogoča hitrejše iteracije pri oblikovanju visoko zmogljivih motorjev in celo izdelavo unikatnih delov za motošport ali restavriranje klasičnih avtomobilov.

- Energija in proizvodnja električne energije: Energetski sektor se zanaša na keramiko v aplikacijah, ki segajo od elektrarn do baterij. Pri 3D tiskanju je pomembna uporaba v gorivnih celicah s trdnim oksidom (SOFC) – te gorivne celice delujejo pri ~800 °C in uporabljajo keramične elektrolite in elektrode. Raziskovalci so 3D tiskali zapletene keramične komponente gorivnih celic za izboljšanje zmogljivosti in znižanje stroškov 3Dprintingindustry. V jedrski energiji se keramika, kot je silicijev karbid, preučuje za obloge goriva in tiskane rešetkaste strukture, ki lahko prenesejo sevanje in toploto. Plinske turbine imajo koristi od keramičnih jeder (za litje lopatic) in potencialno od tiskanih CMC delov za bolj vroče in učinkovite turbine. Tudi obnovljivi viri energije uporabljajo keramično AM: na primer tiskane keramične kalupe za litje delov motorjev v vetrnih turbinah ali keramične dele v solarnih toplotnih reaktorjih. Kot opisuje podjetje Wunder Mold, so tehnične keramike »bistvene v gorivnih celicah, jedrskih reaktorjih in celo sončnih panelih«, saj zagotavljajo dolgo življenjsko dobo in zmogljivost v teh sistemih Wundermold. Možnost 3D tiskanja pomeni hitrejše prototipiranje novih dizajnov – kot so novi toplotni izmenjevalniki ali mikro-turbinske komponente z notranjimi hladilnimi kanali, ki jih lahko prenese le keramika.

- Medicina in zobozdravstvo: Medicinsko področje je z navdušenjem sprejelo 3D tiskanje keramike zaradi kombinacije biološke združljivosti in natančnosti. Keramike, kot je cirkonij, se uporabljajo za zobne nadomestke (kronice, mostički) in jih je zdaj mogoče 3D tiskati v oblike, prilagojene posameznemu pacientu, kar ponuja hitrejšo alternativo rezkanju. V ortopediji se 3D tiskani kostni nosilci iz biokeramik (hidroksiapatit ali trikalcijev fosfat) uporabljajo za zapolnjevanje kostnih napak in spodbujanje rasti nove kosti Ceramics. Ti nosilci so lahko porozni in kompleksni na načine, ki jih tradicionalni nadomestki za kostne presadke ne omogočajo, kar lahko izboljša celjenje pri večjih poškodbah kosti. Tehnična keramika se pojavlja tudi v kirurških orodjih in medicinskih napravah: na primer keramična vodila za svedre, endoskopske šobe ali komponente za MRI naprave (kjer bi kovina povzročila motnje). Keramika je cenjena, ker je sterilizabilna, trda in nereaktivna. Uporablja se celo v implantatih srednjega ušesa in zobnih implantatih zaradi svoje bioinertnosti. S 3D tiskanjem lahko kirurgi dobijo keramične vsadke, natančno prilagojene anatomiji pacienta – na primer po meri izdelano keramično hrbtenično kletko ali kranialni implantat – kar združuje trdnost keramike s prilagodljivostjo AM. Skratka, »trdnost in biokompatibilnost« keramike ju naredita idealna za vsadke in orodja, aditivna proizvodnja pa zdaj omogoča hitro izdelavo teh izdelkov v prilagojenih oblikah Wundermold.

- Elektronika in polprevodniki: Veliko elektronskih naprav je odvisnih od keramičnih materialov za izolacijo ali kot podlage za vezja, 3D tiskanje pa tu odpira nove možnosti. Tehnične keramike, kot sta aluminijev oksid in aluminijev nitrid, se uporabljajo kot električni izolatorji na visokonapetostnih komponentah in kot podlage za mikročipe ter LED zaradi svoje toplotne prevodnosti Wundermold. S 3D tiskanjem inženirji ustvarjajo keramične vezalne plošče z vgrajenimi hladilnimi strukturami ali nenavadnimi oblikami. Za komunikacije z visokimi frekvencami (5G, radar, satelit) lahko 3D tiskani dielektrični resonatorji in antene iz keramike nudijo vrhunske zmogljivosti – kompleksne geometrije je mogoče natisniti za uglaševanje frekvenc na načine, ki jih s standardno proizvodnjo ni mogoče doseči. Nedaven primer vključuje tiskanje dvofrekvenčne keramične antene, ki je dosegla izboljšanje zmogljivosti z izkoriščanjem zapletenih notranjih značilnosti Xjet3D. Poleg tega se na področju mikrovalovne in vakuumske elektronike tiskajo keramične komponente, kot so valovodi, RF filtri in deli vakuumskih cevi. Ti elementi izkoriščajo stabilnost keramike pri visokih napetostih in temperaturah. Industrija polprevodnikov uporablja keramično 3D tiskanje tudi za izdelavo prilagojenih delov opreme za obdelavo rezin (na primer keramični dvižni zatiči, šobe ali deli komor za jedkanje) z zelo kratkimi dobavnimi roki. Na splošno aditivna proizvodnja omogoča prototipiranje in izdelavo elektronske keramike z geometrijami, ki optimizirajo električne lastnosti ob ohranjanju potrebnih izolacijskih ali toplotno odpornih značilnosti.

- Industrijska in kemijska obdelava: V težki industriji tehnične keramike rešujejo težave tam, kjer bi se kovine korodirale ali obrabile. 3D tiskane keramike se uporabljajo za črpalne rotorje, ventilske komponente, šobe in cevi, ki prenašajo korozivne kemikalije ali abrazivne tekočine. Na primer, kislinoodporni keramični ventili se lahko natisnejo za prilagojene kemične reaktorje, kar odpravi drage večdelne sklope. Keramike, kot sta silicijev karbid in aluminijev oksid, izkazujejo izjemno odpornost na kisline, baze in topila, zato se tiskani deli uporabljajo v opremi za kemično obdelavo, ki zahteva dolgo življenjsko dobo Wundermold. Druga niša so obrabni deli: tovarne lahko tiskajo keramična vodila, rezila ali ekstrudirne matrice, ki zdržijo bistveno dlje kot jeklo v pogojih visoke obrabe (na primer v tekstilni industriji uporabljajo keramične ušesca in vodila za nit zaradi njihove odpornosti proti obrabi). Na področju livarstva in ulivanja so 3D tiskane keramične forme in jedra (kot omenjeno za letalstvo) prav tako uporabne za industrijsko ulivanje kompleksnih kovinskih delov, saj prihranijo čas pri orodjih in omogočajo geometrije, ki izboljšajo končni izdelek. Ker orodja niso potrebna, je mogoče izdelati majhne serije in nadomestne dele po potrebi – na primer, podlogo za rezilo mešalnika, ki je ni več mogoče dobiti, ali prilagojen keramični nosilec je mogoče natisniti iz CAD modela, kar omogoča vzdrževanje industrijske opreme brez večmesečnega čakanja na strojno obdelano keramiko.

Povzemimo, tehnične keramike so resnično prebojni materiali. Od laboratorijev za vesoljsko tehnologijo do operacijskih dvoran se njihove uporabe raztezajo na vsa področja, kjer materiali potrebujejo delovanje v ekstremnih pogojih toplote, obrabe ali biokompatibilnosti 3Dprintingindustry. Pojav 3D tiskanja keramike pospešuje razvoj v vseh teh industrijah, saj omogoča hiter in prilagodljiv način uporabe prednosti keramike v kompleksnih, prilagojenih zasnovah.

Prednosti in omejitve

Prednosti tehnične keramike, izdelane s 3D tiskom: Z združevanjem napredne keramike in aditivne proizvodnje pridobimo kombinacijo materialnih prednosti in oblikovalske svobode. Ključne prednosti vključujejo:

- Izjemna zmogljivost v ekstremnih pogojih: Tehnične keramike že same po sebi nudijo vrhunsko trdoto, temperaturno stabilnost in odpornost proti koroziji. 3D tiskanje omogoča, da se te lastnosti izkoristijo v učinkovitejših oblikah. Keramični del lahko preživi tam, kjer kovina ali plastika odpove – na primer, tiskana keramika ohranja trdnost pri žareče rdečih temperaturah »precej nad tem, kar lahko prenesejo kovine ali polimeri« Wundermold, zaradi česar so neprecenljive za vroče dele motorjev, površine z veliko obrabo ali korozivna kemična okolja. Prav tako ne rjavijo ali se zlahka ne razgradijo, kar zagotavlja dolgo življenjsko dobo (velika prednost za vse od biomedicinskih vsadkov do orodij za naftno in plinsko industrijo v vrtinah).

- Kompleksne geometrije in prilagoditve: Morda je največja prednost prav svoboda oblikovanja, ki jo prinaša. Brez potrebe po kalupih ali rezalnih orodjih so mogoči zapleteni notranji kanali, mrežaste strukture za zmanjšanje teže in pacientu ali misiji prilagojene oblike. To pomeni, da lahko inženirji optimizirajo dele za zmogljivost – npr. mrežaste strukture za zmanjšanje teže ali prilagojene notranje hladilne kanale v kalupu za lopatice turbine Lithoz, Tctmagazine. Prilagojene enkratne komponente (kot je vsadek narejen po CT sliki pacienta) postanejo ekonomsko izvedljive. Kot je poudaril eden od strokovnjakov iz industrije, lahko metode 3D tiskanja celo »izboljšajo lastnosti keramike« z omogočanjem zasnov, ki izboljšajo obnašanje keramike (na primer, bolj enakomerno porazdelijo napetosti ali dosežejo prej nedosegljive majhne značilnosti) 3Dprintingindustry.

- Hitro prototipiranje in krajši razvojni cikli: Dodajalna proizvodnja bistveno skrajša dobavne roke. Tradicionalni razvoj keramičnih delov je lahko trajal mesece ali leta (vključno z izdelavo kalupov in večkratnimi obdelavami) Tctmagazine. V nasprotju s tem je mogoče dizajn natisniti v nekaj dneh ali tednih in ga takoj preizkusiti. Izkušnja podjetja Honeywell je zgovorna: namesto 1–2 let za nove ulite lopatice turbine so 3D-natisnili keramične kalupe in dobili testne lopatice v manj kot 2 mesecih Tctmagazine. Iteracija dizajna je preprosta kot prilagoditev CAD datoteke in ponovni tisk, namesto ponovnega opremljanja celotne proizvodne linije. Ta agilnost je še posebej prednost v letalstvu in medicinski tehnologiji, kjer razvojni roki in inovacije hodijo z roko v roki.

- Brez orodij in manj odpadkov: Ker 3D-tiskanje izdela dele neposredno iz digitalnega modela, odpadejo draga orodja (kalupi ali matrice) Tctmagazine, Lithoz. To ne le zniža stroške pri majhnih do srednjih količinah, ampak omogoča tudi ekonomsko izdelavo geometrij, ki jih prej ni bilo mogoče uliti. Poleg tega so številni keramični AM-procesi razmeroma učinkoviti z materialom – neporabljen prah se lahko reciklira pri vezalnem brizganju, pri ekstruziji/tisku s pasto pa se porabi le potrebna količina materiala. To lahko pomeni manj odpadnega materiala kot pri odjemalni obdelavi keramike, kjer se veliko materiala zbrusi stran in pogosto zavrže zaradi razpok. Tudi dejavnik trajnosti se izboljša: proizvedete le, kar potrebujete, tam, kjer to potrebujete (saj je mogoče digitalne načrte poslati tiskalnikom po vsem svetu), kar lahko zmanjša ogljični odtis, povezan s pošiljanjem ali prekomerno proizvodnjo rezervnih delov.

- Mehanske, toplotne in kemijske prednosti: Natisnjeni deli podedujejo naravne prednosti naprednih keramik: izjemno trdoto in odpornost proti obrabi (odlično za rezalna orodja in ležaje), visoko tlačno trdnost in pogosto nižjo gostoto kot kovine (na primer, deli iz silicijevega nitrida so močni, a precej lažji od jekla). Lahko so tudi dobri električni izolatorji – uporabno za tiskanje prilagojenih visokonapetostnih komponent ali podlag za antene. Nekatere keramike, kot je aluminijev nitrid, imajo visoko toplotno prevodnost, zato lahko natisnjen AlN hladilnik učinkovito hladi elektroniko, hkrati pa je električno izolativen Wundermold. Biokompatibilnost je še ena prednost v primerih, kot sta cirkonij ali hidroksiapatit; natisnjeni vsadki ne bodo korodirali ali povzročali reakcij v telesu, kot bi jih lahko nekateri kovinski.

Kljub tem prednostim pa obstajajo še vedno omejitve in izzivi, ki jih je treba nasloviti pri 3D-tisku keramike:

- Krhkost in tveganje za lom: Vse keramike so do neke mere krhke – nimajo duktilnosti in se lahko zlomijo ob udarcu ali nateznih obremenitvah. Ta temeljna materialna omejitev pomeni, da morajo oblikovalci upoštevati koncentracije napetosti in se izogibati zasnovam, kjer bi keramični del doživel visoko napetost ali udarec. Čeprav so nekatere formulacije, kot je cirkonij, trdnejše, še vedno niso primerljive s kovinami glede duktilnosti. Raziskovalci aktivno delajo na izboljšanju žilavosti pri lomu tiskanih keramik in celo stremijo k “izboljšani duktilnosti” z uravnavanjem mikrostruktur Azom. Toda dokler takšni preboji ne pridejo, krhkost pomeni, da bo na primer keramični del morda potreboval zaščitne oblikovne značilnosti (kot so zaobljeni robovi za zmanjšanje ostrih kotov) ali pa ne bo primeren za zelo dinamične obremenitve.

- Krčenje in zvijanje: Kot omenjeno, sintranje povzroči znatno krčenje (pogosto 15–30 % po prostornini), kar lahko povzroči zvijanje ali dimenzijske netočnosti, če ni popolnoma enakomerno. Doseganje strogih toleranc je težko – običajno se keramični del po tisku nepredvidljivo skrči, zato je potrebna kalibracija ali celo večkratno prilagajanje velikosti tiska, da dobimo pravo končno velikost. Zvijanje ali popačenje je še posebej problematično pri večjih delih ali neenakomernih geometrijah. Inovacije, kot je uporaba posebnih anorganskih veziv, lahko pomagajo zmanjšati krčenje, saj pustijo pepel ali reagirajo v stabilno fazo Mdpi, vendar to poveča kompleksnost. Razpoke se lahko pojavijo tudi med odstranjevanjem veziva/sintranjem, če ogrevalni režim ni natančno nadzorovan, da se vezivo počasi in enakomerno odstrani Mdpi. Zato je izkoristek popolnih delov lahko vprašljiv – nekateri tisi lahko počijo v peči, kar zmanjša splošno učinkovitost procesa.

- Površinska obdelava in natančnost: Medtem ko postopki, kot sta SLA in inkjet, omogočajo zelo fino ločljivost, drugi, kot sta vezavno brizganje in ekstruzija, dajejo bolj grobe površine in manj podrobnosti. Keramični del, natisnjen z vezavnim brizganjem, ima pogosto zrnato teksturo in zahteva naknadno sintranje, ki lahko zaobli robove. Za dosego gladke, visoko natančne površine je pogosto potrebna naknadna obdelava z brušenjem ali poliranjem, kar je zamudno (keramiko je običajno mogoče strojno obdelovati le z diamantnimi orodji). Majhne značilnosti se lahko po sintranju tudi izgubijo ali popačijo, če so pod mejo ločljivosti ali preveč občutljive, da bi preživele odstranjevanje veziva. Podporne strukture pri SLA tisku lahko pustijo madeže, ki jih je treba odstraniti. Zato so za aplikacije, ki zahtevajo izjemno fino natančnost ali zrcalno površino (npr. določene optične komponente), pogosto potrebni dodatni postopki obdelave, kar poveča čas in stroške.

- Oprema in stroški proizvodnje: Zaradi napredne narave 3D tiskanja keramike je oprema lahko draga. Industrijski keramični tiskalniki (SLA, inkjet) in peči, sposobne visokih temperatur, predstavljajo pomembno investicijo, kar pogosto omejuje to tehnologijo na specializirana podjetja ali raziskovalne laboratorije. Kot je bilo omenjeno, lahko keramični SLA stroj stane več sto tisoč dolarjev Aniwaa. Tudi stroški materiala niso zanemarljivi: keramični praški morajo biti zelo fini in visoke čistosti, v primeru lastniških smol ali veziv pa so lahko dragi na kilogram. Poleg tega hitrost proizvodnje še ni tako hitra kot pri nekaterih tradicionalnih metodah za velike količine – 3D tiskanje je običajno primerno za prototipe ali manjše serije, medtem ko je množična proizvodnja milijonov preprostih keramičnih delov (kot so izolatorji za vžigalne svečke) še vedno cenejša s tradicionalnim stiskanjem in žganjem. Vendar pa se ta ekonomika spreminja, saj tiskalniki postajajo hitrejši in vedno več podjetij uvaja keramični AM, kar znižuje stroške.

- Zahtevano znanje in omejitve pri načrtovanju: Načrtovanje za keramični AM zahteva strokovno znanje. Vse oblike, ki jih je mogoče natisniti iz polimerov ali kovin, niso izvedljive v keramiki zaradi skrčka po žganju in potreb po podporah. Na primer, tiskanje popolnoma zaprte votle krogle iz keramike je problematično, ker notranjega podpornega materiala ni mogoče odstraniti, del pa bi se verjetno razpokal med žganjem zaradi notranjih napetosti. Inženirji morajo razmisliti, kam postaviti podporne strukture (zlasti pri SLA) in kako se bo geometrija obnašala med sintranjem. Obstaja tudi izziv optimizacije parametrov – vsak keramični material lahko zahteva prilagoditev debeline sloja, globine utrjevanja (za SLA), hitrosti iztiskanja ali nasičenosti z vezivom za dobre rezultate 3Dprintingindustry. Področje še vedno razvija najboljše prakse in je manj zbranega znanja kot pri kovinskem ali polimernem AM. Zato obstaja učna krivulja za nove uporabnike.

Povzetek: 3D tiskanje odklepa izjemne prednosti tehnične keramike – omogoča visokozmogljive dele s kompleksnimi oblikami – vendar prinaša tudi svoj nabor omejitev. Trenutne omejitve vključujejo naravno krhkost keramike, težave pri doseganju popolne natančnosti zaradi skrčka, izzive pri površinski obdelavi ter visoke stroške in zahtevano znanje. Številni izmed teh izzivov se aktivno rešujejo z raziskavami in inovacijami v industriji. Z zrelostjo tehnologije pričakujemo izboljšane procese (npr. sprotno spremljanje za nadzor skrčka ali nova veziva za povečanje trdnosti), ki bodo omilili te omejitve in še dodatno razširili uporabo keramičnega AM.

Nedavne inovacije in novice (2024–2025)

V zadnjih dveh letih smo bili priča pomembnim prebojem na področju 3D tiskanja keramike, saj podjetja in raziskovalci premikajo meje mogočega. Tukaj je nekaj poudarkov nedavnih napredkov, objav in raziskav (2024–2025):

- Prototipiranje reaktivnih motorjev – Honeywellovi 3D-tiskani kalupi za turbinske lopatice (2024): Maja 2024 je Honeywell Aerospace razkril, da uporablja 3D-tiskane keramične kalupe za izdelavo lopatic naslednje generacije turboventilatorskih motorjev Tctmagazine. Turbinske lopatice običajno zahtevajo zapletene keramične jedra in kalupe za investicijsko litje, katerih razvoj tradicionalno traja do 1–2 leti. Nasprotno pa je Honeywell uporabil keramični tiskalnik z vat-fotopolimerizacijo (tehnologija MOVINGLight podjetja Prodways) za neposredno tiskanje teh kalupov v visokoločljivostni keramični smoli Tctmagazine. To je skrajšalo cikel izdelave prototipa na le 7–8 tednov, kar omogoča bistveno hitrejše testiranje in iteracijo Tctmagazine. Mike Baldwin, glavni raziskovalec in razvojni znanstvenik pri Honeywellu, je poudaril, da jim je aditivna proizvodnja omogočila, da so šli »od zasnove, tiskanja kalupa, litja, testiranja« v nekaj tednih, nato pa hitro prilagodili zasnovo in natisnili novega – postopek, ki potencialno prihrani milijone dolarjev pri razvojnih stroških Tctmagazine. To je eden prvih znanih primerov, ko je večji proizvajalec reaktivnih motorjev uporabil keramični AM za kritične dele motorja. To dokazuje, kako 3D-tiskanje spreminja raziskave in razvoj v letalstvu ter poudarja zaupanje, da so natisnjeni kalupi dosegli stroge zahteve kakovosti, potrebne za litje superzlitin Tctmagazine.

- Industrijska partnerstva za rast – SINTX in Prodways (2024): V še enem razvoju v letu 2024 je podjetje za napredne keramike SINTX Technologies napovedalo partnerstvo s proizvajalcem 3D-tiskalnikov Prodways za ustvarjanje “celovite rešitve” za 3D-tisk keramike, zlasti za livarske aplikacije 3Dprintingindustry. V okviru tega sodelovanja SINTX zagotavlja svoje strokovno znanje o keramičnih materialih (razvili so več tiskljivih keramičnih smol in prahov) podjetju Prodways in njegovim strankam 3Dprintingindustry. Ann Kutsch, generalna direktorica obrata SINTX v Marylandu, je poudarila, da ima njihova ekipa 6 let izkušenj s tiskalniki Prodways in da so že komercializirali več sestav smol in dizajnov; pričakuje, da bo formalno partnerstvo “pripeljalo do prelomnih dosežkov in novih rešitev” za stranke 3Dprintingindustry. Pomembno je, da je SINTX prešel iz prototipiranja v dejansko proizvodnjo – od leta 2024 ponujajo 3D-tiskane komponente iz aluminijevega oksida, cirkonija in silicija ter so celo sklenili večletno pogodbo o dobavi z večjim letalskim podjetjem 3Dprintingindustry. To partnerstvo ponazarja, kako se industrija organizira: proizvajalci tiskalnikov se povezujejo s strokovnjaki za materiale, da bi končnim uporabnikom zagotovili celoten potek dela (materiali, parametri procesa in podpora) za uspešno uvedbo keramičnega AM.

- AI in avtomatizacija – 3DCeram-ov sistem “CERIA” (2025): Francosko podjetje 3DCeram, pionir na področju keramičnih SLA-tiskalnikov, je leta 2025 predstavilo z umetno inteligenco podprt sistem za nadzor procesov z imenom CERIA. Po poročilih rešitev CERIA AI povečuje izkoristek in obseg 3D-tiska keramike, saj samodejno prilagaja parametre tiskanja in v realnem času zaznava težave Voxelmatters. Industrijska proizvodnja keramike v velikem obsegu je bila zahtevna zaradi spremenljivosti pri tiskanju in sintranju; rešitev z AI-nadzorom lahko bistveno zmanjša napake (kot so deformacije ali neuspešni tisi) in optimizira celotno proizvodno linijo. Ta usmeritev v avtomatizacijo in pametno proizvodnjo je namenjena preobrazbi keramičnega AM iz nišnega orodja za prototipiranje v zanesljivo tehniko množične proizvodnje. Z integracijo AI želi 3DCeram doseči dosledno, visoko kakovostno proizvodnjo tudi ob večanju velikosti in količine delov, kar je “nova doba” za 3D-tisk keramike, kot je opisano v industrijskih novicah Voxelmatters.

- Konference in sodelovanje – AM Ceramics 2025 (Dunaj): Konferenca AM Ceramics 2025, ki je potekala na Dunaju oktobra 2025, je poudarila hiter napredek in naraščajoče zanimanje na področju 3Dprintingindustry. Organiziral jo je Lithoz (vodilno podjetje za keramične tiskalnike), zbrala pa je strokovnjake iz raziskav in industrije za izmenjavo prebojev. Posebej so bile na programu predstavitve o povezovanju tradicionalnega litja z AM (Safran Tech je predstavil, kako bi lahko tiskana keramika preoblikovala metode litja v letalski industriji), o novih materialih, kot je 3D-tiskano fused silica glass (Glassomer), in o miniaturiziranih visokopreciznih keramičnih komponentah za kvantno tehnologijo (Ferdinand-Braun-Institut) 3Dprintingindustry. Tudi CERN je predstavil uporabo 3D-tiskane keramike za toplotno upravljanje v detektorjih delcev 3Dprintingindustry. Direktor Lithoz-a, dr. Johannes Homa, je dogodek odprl s pohvalo rasti industrije: “Neverjetno je videti, kako industrija keramičnega 3D-tiskanja raste, poganjajo jo številni briljantni umi, vsak od njih na novo piše pravila keramike” 3Dprintingindustry. To mnenje poudarja sodelovalno vzdušje – akademska sfera in industrija združujeta moči za reševanje izzivov, kot so povečanje proizvodnje, izboljšanje materialov (govorili so tudi o novih keramičnih kompozitih) in širitev uporabe od letalskih laboratorijev do medicinskih operacijskih dvoran 3Dprintingindustry. Deseta izvedba konference na TU Wien pa kaže, kako daleč je prišel keramični AM v desetletju – od zanimivosti do dinamičnega področja z lastnim forumom.

- Preboji v raziskavah – origami keramika in biomedicinski napredki: Na področju raziskav so univerze poročale o ustvarjalnih napredkih. Na primer, ekipa z University of Houston (2024) je razvila »z origamijem navdihnjen« pristop k 3D-tisku zložljivih keramičnih struktur, ki se lahko upognejo brez loma – izjemen dosežek glede na krhkost keramike Uh Sciencedaily. Z uporabo Miura-ori origami vzorca v zasnovi tiska so pokazali, da se lahko keramična struktura upogne pod pritiskom, kar nakazuje na prihodnje keramične komponente z izboljšano žilavostjo ali absorpcijo udarcev. Na področju biomedicinskih raziskav je ekipa Caltech/U. of Utah prikazala obliko ultrazvočno vodenega in-vivo tiskanja (2025) – čeprav niso tiskali keramike kot take, si predstavljajo, da bi lahko nekega dne neposredno na mestu poškodbe v telesu odlagali hidroksiapatit ali druge biokeramike Ceramics. In na področju inženiringa kostnega tkiva so raziskovalci v Avstraliji in na Kitajskem uporabili DLP tiskalnike za izdelavo keramičnih kostnih opornic z giroidnimi mrežami in celo kompozitnimi biostekli, z namenom zdravljenja zahtevnih kostnih okvar Ceramics. Ti dosežki poudarjajo, da keramični AM ni namenjen le vesoljski in industrijski uporabi – pripravlja se, da bo na revolucionaren način vplival tudi na zdravstvo.

- Komercialne predstavitve izdelkov: Več podjetij je v zadnjih dveh letih predstavilo nove keramične 3D-tiskalnike ali materiale. Na primer, AON Co. (Koreja) je konec leta 2023 lansiral tiskalnik ZIPRO, osredotočen na visokoprecizno dentalno in draguljarsko keramiko Aniwaa. Formlabs (znan po polimernih tiskalnikih) je vstopil na področje keramike z nakupom Admatec in izdal posodobljen tiskalnik Admaflex 130, s čimer je razširil dostop do keramičnega DLP-tiskanja. Zagonska podjetja za materiale so prav tako predstavila izboljšane keramične smole – Tethon 3D je na primer leta 2024 predstavil nove formulacije keramične fotopolimerne smole, ki omogočajo, da običajni SLA-tiskalniki ustvarijo keramične dele po sintranju. Medtem je XJet napovedal napredek na področju funkcionalne keramične elektronike; skupne raziskave z XJetovo NanoParticle Jetting tehnologijo so prikazale 3D-tiskano dvofrekvenčno anteno, ki deluje pri doslej nevidenih 5G frekvencah, kar prikazuje zmogljivosti keramike v visokofrekvenčni tehnologiji Xjet3D. Te predstavitve izdelkov in materialov kažejo na zorenje trga: več ponudnikov ponuja rešitve, uveljavljena AM podjetja pa vlagajo v keramiko kot področje rasti.

Na splošno je bilo obdobje 2024–2025 vznemirljivo za tehnično keramiko v aditivni proizvodnji. Opazili smo hitrejše prototipiranje v vesoljski industriji, nova partnerstva in prizadevanja za širitev, pametnejšo avtomatizacijo z umetno inteligenco ter stalen tok inovacij iz akademskih krogov. Pomembno je, da industrija presega majhne raziskovalno-razvojne ekipe – velika imena v vesoljski industriji (Honeywell, Safran), medicini (SINTX) in industrijskem sektorju javno sprejemajo 3D-tiskanje keramike. Ta zagon krepi zaupanje, da bo keramična aditivna proizvodnja v prihodnjih letih igrala pomembno vlogo v množični proizvodnji.

(Za nadaljnje branje in podrobnosti o virih: glejte zgodbo o Honeywellu v reviji TCT Tctmagazine, novice o partnerstvu SINTX na 3DPrintingIndustry 3Dprintingindustry in poročanje o AM Ceramics 2025 3Dprintingindustry, med drugimi referencami.)

Komentar strokovnjaka

Voditelji na področju tehnične keramike in aditivne proizvodnje so izrazili navdušenje nad preobrazbenim vplivom 3D-tiskanja na to nekoč tradicionalno področje. Tukaj je nekaj pronicljivih izjav strokovnjakov iz industrije in raziskovalcev:

- Dr. Johannes Homa, izvršni direktor podjetja Lithoz (pionir 3D-tiskanja keramike): Na konferenci AM Ceramics 2025 je dr. Homa razmišljal o rasti industrije v zadnjem desetletju. »Resnično neverjetno je videti rast industrije 3D-tiskanja keramike, ki jo poganja toliko briljantnih umov, vsak od njih na novo piše pravila keramike,« je dejal in poudaril, kako so prispevki raziskovalcev in podjetij po vsem svetu spremenili nekoč novo tehniko v robustno, najsodobnejše področje 3Dprintingindustry. Opozoril je, da se je konferenca razvila v platformo za vodilne misli, kar kaže, da ima keramična aditivna proizvodnja zdaj močno skupnost, ki jo potiska naprej. Ta komentar poudarja sodelovalne inovacije, ki se dogajajo – materiali, znanstveniki, inženirji ter industrijski akterji skupaj premikajo stare meje keramike (kot sta oblika in trdnost) ter odkrivajo nove uporabe s 3D-tiskanjem.

- Mike Baldwin, glavni raziskovalec za razvoj pri Honeywell Aerospace: Ko je govoril o uporabi 3D-tiskanih keramičnih kalupov za lopatice turbin v podjetju, je Baldwin poudaril revolucionarni vpliv na hitrost razvoja. “Pri običajnem postopku ulivanja v investicijske modele lahko traja 1–2 leti, da izdelamo lopatice turbin, potrebne za razvojni proces,” je pojasnil, medtem ko lahko s 3D-tiskanjem zasnujejo, natisnejo, ulijejo in preizkusijo v dveh mesecih Tctmagazine. Če je potrebna sprememba zasnove, “jo lahko elektronsko spremenimo in dobimo novo lopatico v približno šestih tednih,” je povedal Baldwin Tctmagazine. Ta izjava govori o prilagodljivosti in agilnosti, ki ju prinaša aditivna proizvodnja. Za inženirja je možnost, da strojno opremo spreminjaš tako hitro, kot lahko spreminjaš CAD-model, revolucionarna – odpravlja dolga čakanja in omogoča hitro približevanje najboljši zasnovi. Baldwin je omenil tudi prihranek potencialno “več milijonov dolarjev” pri stroških razvoja s tem pristopom Tctmagazine, pri čemer je poudaril, da poleg tehničnih prednosti obstaja tudi močan poslovni razlog za uporabo keramičnega AM v aplikacijah z visoko vrednostjo.

- Ann Kutsch, generalna direktorica, SINTX Technologies (strokovnjakinja za biokeramiko): Ob sklenitvi partnerstva s podjetjem Prodways je Ann Kutsch izpostavila bogate izkušnje SINTX-a s tiskanjem keramike in optimizem glede prebojev. “Naša izjemna inženirska ekipa ima 6 let izkušenj z delom na tiskalnikih Prodways… Pričakujem, da bo bolj formalno partnerstvo prineslo nekaj prebojnih razvojnih dosežkov in novih rešitev za vse naše stranke,” je povedala v sporočilu za javnost 3Dprintingindustry. Kutschina perspektiva razkriva, kako podjetja zdaj združujejo strokovno znanje za reševanje preostalih izzivov keramičnega AM (kot sta povečanje obsega in vstop na nove trge). Kot specialistka za medicinsko in tehnično keramiko SINTX vidi 3D-tiskanje kot način za komercializacijo novih materialov in zasnov, ki so bile prej le v laboratoriju. Njena uporaba izraza “prebojni razvojni dosežki” nakazuje, da lahko pričakujemo pomembne tehnične izboljšave in rešitve, prilagojene posameznim aplikacijam, ki bodo izšle iz takšnih sodelovanj.

- Boris Dyatkin, inženir za raziskave materialov, Ameriški pomorski raziskovalni laboratorij: Z vidika raziskav in razvoja je dr. Dyatkin ponudil pogled materialnega znanstvenika na to, zakaj je 3D tiskanje tako dragoceno za keramiko. Z uporabo 3D tiskalnika, “v bistvu dobite več možnosti prilagajanja glede tega, kakšno keramiko lahko izdelate,” je pojasnil v intervjuju za Aiaa. Nanašal se je na delo NRL pri tisku ognjevzdržnih karbidnih keramik za hipersonična vozila, kjer jim je tiskanje omogočilo ustvarjanje oblik, ki jih s tradicionalnimi metodami stiskanja ni bilo mogoče doseči Aiaa. Ta izjava zajema ključno razmišljanje v raziskovalni skupnosti: aditivna proizvodnja ne ponavlja le že obstoječega, temveč omogoča povsem nove vrste keramičnih komponent. Znanstveniki lahko zdaj načrtujejo mikrostrukture, sestavne gradiente ali kompleksne geometrije in jih dejansko izdelajo, kar odpira nove raziskovalne poti v znanosti o keramiki. Dyatkinov komentar tudi nakazuje na možnost hitrega prilagajanja ali nastavljanja sestave (na primer tiskanje različnih keramično-kovinskih zmesi) veliko lažje kot pri konvencionalnih postopkih.

- Vincent Poirier, direktor podjetja Novadditive (servisni center za keramiko): V intervjuju o prelomnem vplivu 3D tiskanja na keramiko je Vincent Poirier poudaril, da lahko aditivni postopki “izboljšajo lastnosti keramike” z omogočanjem zasnov s kompleksnimi geometrijami in manjšimi značilnimi velikostmi, ki prej niso bile dosegljive 3Dprintingindustry. Podal je primere, kako lahko pravilno zasnovan 3D natisnjen keramični del preseže tradicionalno izdelanega – na primer notranje rešetkaste strukture lahko naredijo del lažji, a ohrani trdnost, ali pa prilagojeni hladilni kanali omogočijo, da del ostane hladnejši med uporabo in tako podaljšajo njegovo življenjsko dobo. Poirierjevo podjetje sodeluje z zobozdravstvenimi in industrijskimi strankami, pri čemer je poudaril, da 3D tiskanje keramike še ni ravno poceni, vendar nudi vrednost v zmogljivosti, ki pogosto upraviči strošek Ceitec. To stališče, ki prihaja od ponudnika storitev keramičnega AM, potrjuje, da sprejemanje tehnologije poganjajo edinstvene rešitve, ki jih omogoča, in ne zgolj stroški. Ko bo tehnologija dozorela, se bodo stroški znižali, a že zdaj, ko se pojavi inženirski problem, ki ga lahko reši le keramika, je 3D tiskanje morda edini praktičen način za pridobitev natančnega potrebnega dela.

Skupaj ti strokovni glasovi slikajo podobo področja v vzponu: prisotno je navdušenje nad novo oblikovalsko svobodo in sposobnostjo reševanja problemov, ki jih prinaša 3D tisk keramike. Vodilni v industriji opažajo resnične ekonomske in tehnične koristi, raziskovalci so navdušeni nad premikanjem meja materialov, skupnost pa aktivno deli znanje za premagovanje preostalih izzivov. Izraz “prepisovanje pravil keramike”, ki ga je uporabil dr. Homa, je zelo primeren – aditivna proizvodnja spreminja naš pogled na oblikovanje s keramiko, ti strokovnjaki pa poudarjajo, da se za tehnično keramiko začenja nova doba.

Prihodnji pogled

Prihodnost 3D tiska v tehnični keramiki je izjemno obetavna, pričakovati je nadaljnjo rast, tehnološke izboljšave in širšo uporabo v različnih industrijah. Če pogledamo v naslednjih 5–10 let, so tu nekateri pričakovani razvojni premiki in možne motnje na tem področju:

- Povečevanje obsega in industrializacija: Ena glavnih smernic bo povečanje obsega aditivne proizvodnje keramike iz prototipov in malih serij v pravo industrijsko proizvodnjo. To pomeni hitrejše tiskalnike, večje gradbene volumne in avtomatizirane delovne tokove. Že zdaj vidimo korake v to smer z AI-podprtim nadzorom procesov (kot je CERIA podjetja 3DCeram) in konferencami, ki poudarjajo prehod iz pilotne v proizvodno fazo Voxelmatters. Do leta 2025 in naprej lahko pričakujemo tiskalnike, ki bodo zanesljivo proizvajali večje keramične dele (npr. celotne večcentimetrske turbine ali velike izolatorske oblike). Podjetja, kot je Lithoz, so predstavila tiskalnike večjega formata (npr. CeraMax Vario V900 za velike dele) in večmaterialne tiskalnike Lithoz. Uvedba robotike za ravnanje z deli skozi razveziščanje in sintranje bi lahko prav tako izboljšala pretočnost. Končni cilj je “tiskarska farma” za keramiko, ki proizvaja visokozmogljive dele podobno, kot se danes tiskajo plastični deli – in nekateri strokovnjaki verjamejo, da bomo to dosegli, ko se bosta stabilnost in hitrost procesov še izboljšali.

- Inovacije materialov – Onkraj klasike: Verjetno bomo videli razširitev razpoložljivih materialov, vključno z več kompozitnimi in funkcionalnimi keramiki. Raziskave potekajo na področju keramičnih matričnih kompozitov (CMCs), ki jih je mogoče tiskati, pri čemer keramiko kombinirajo z vlakni za izjemno trdnost (uporabno v letalskih motorjih). Drugo področje so funkcionalno zvezno prehajajoči materiali – na primer del, ki prehaja iz ene keramike v drugo ali iz keramike v kovino po svojem volumnu. Dodajalne metode edinstveno omogočajo takšno prehajanje z variiranjem dovoda materiala med izdelavo. Do leta 2030 bi lahko imeli tiskalnike, ki so sposobni natisniti del z kovinskim jedrom in keramično površino ali z gradientom od aluminijevega oksida do cirkonijevega oksida, da bi izkoristili lastnosti vsakega dela. Konvergenca stekla in keramike je še ena meja: tehnologije, kot je Glassomerjev tiskani steklo (ki je v bistvu silicijev dioksid, torej keramika), nakazujejo, da bodo prihodnji stroji morda lahko tiskali optične steklene komponente z visoko natančnostjo 3Dprintingindustry, kar odpira možnosti v optiki in fotoniki. V elektroniki bi lahko tiskljive keramike z visoko permitivnostjo ali piezoelektrične keramike omogočile izdelavo senzorjev in elektronskih komponent po potrebi. Vse te inovacije na področju materialov bodo razširile obzorja, kaj lahko keramični AM doseže.

- Izboljšane mehanske lastnosti: Ključni raziskovalni cilj je premagati tradicionalno krhkost keramike. Čeprav keramika nikoli ne bo imela lastnosti duktilnih kovin, obstajajo strategije, kako jo narediti bolj odporno na poškodbe. Nano-inženirske mikrostrukture, ojačitev z whiskerji ali vlakni ter nove tehnike sintranja (kot sta sintranje s plazemskimi iskrami ali mikrovalovno sintranje) bi lahko uporabili na tiskanih delih za povečanje žilavosti. Raziskave Univerze v Houstonu o origami keramiki, kjer geometrijsko prepogibanje daje fleksibilnost Sciencedaily, so ena izmed ustvarjalnih pristopov. Drug pristop je uporaba vezave z nanodelci – manjši delci se lahko sintrajo pri nižjih temperaturah, kar lahko zmanjša krčenje in napake. Strokovnjaki so dejansko optimistični: kot je zapisano v enem poročilu, raziskovalci delajo na doseganju “višje vezavne energije in izboljšane duktilnosti” v naprednih keramikah, da bi razširili njihovo strukturno uporabo Azom. Če bi lahko v prihodnosti natisnjena keramika namesto, da bi se razbila, rahlo deformirala (tudi če je to zaradi inženirsko zasnovanih mikro razpok ali notranjih struktur, ki absorbirajo energijo), bi to pomenilo prelomnico – keramika bi nenadoma postala zanesljiva v kritičnih nosilnih aplikacijah, kot so avtomobilski motorji ali infrastrukturne komponente, brez strahu pred nenadno odpovedjo.

- Znižanje stroškov in dostopnost: Z večjo uporabo se pričakuje, da se bodo stroški keramičnega tiskanja znižali. Večja konkurenca med proizvajalci tiskalnikov (videli smo vstop podjetij iz Francije, Avstrije, Izraela, Kitajske itd.) in dobavitelji materialov bo znižala cene strojev in potrošnega materiala. To bo tehnologijo naredilo dostopno več podjetjem, vključno s srednje velikimi proizvajalci in raziskovalnimi laboratoriji. Morda se bodo pojavile tudi rešitve na namizni ravni – na primer specializirane filamentne ali smolne komplete, ki omogočajo standardnim 3D tiskalnikom izdelavo keramičnih delov (podobno kot nekateri laboratoriji danes prilagajajo potrošniške tiskalnike za keramiko). Ko bodo stroški padli, se bo izboljšalo tudi izobraževanje in usposabljanje, kar bo razširilo znanje na novo generacijo inženirjev. Morda bomo videli univerzitetne predmete, posvečene načelom oblikovanja keramičnega AM, kar bo ustvarilo več kadra na tem področju in še dodatno pospešilo inovacije.

- Integracija s tradicionalno proizvodnjo: Namesto popolne zamenjave konvencionalnih metod oblikovanja keramike se bo 3D tiskanje z njimi integriralo. Verjeten scenarij so hibridni procesi – na primer uporaba 3D natisnjenih keramičnih jeder v tradicionalno ulitih delih ali tiskanje kompleksnega dela, ki se nato sožge na večje, tradicionalno izdelano telo. Drug primer je popravilo: namesto izdelave povsem novega dela bi lahko poškodovan keramični element delno natisnili in tako obnovili manjkajoče dele (obstajajo raziskave o neposrednem popravilu keramike s tiskanjem). Pri litju pričakujemo, da bo več livarn sprejelo tiskane keramične kalupe, kot je to storil Honeywell, kar spremeni pristop k orodjem, a še vedno uporablja tradicionalno litje za kovino. Ta hibridizacija omogoča uveljavljenim industrijam postopno uvajanje AM brez popolne prenove procesov. Podobno kot se kovinski AM uporablja za izdelavo kalupov za brizganje plastičnih delov, bodo v keramiki tiskana jedra in kalupi postali običajni v livarnah in za izdelavo kompleksnih oblik, ki se nato združijo z enostavnejšimi keramičnimi kosi.

- Nove aplikacije in rast trga: Ko bo tehnologija dozorela, se bodo pojavile povsem nove uporabe za tehnično keramiko, nekatere morda tudi na potrošniškem trgu. Predstavljamo si lahko unikatne luksuzne izdelke – npr. po meri 3D natisnjene keramične ohišja za ure ali nakit z zapletenimi mrežastimi vzorci (keramika je lahko zelo lepa in prijazna do kože). Trend miniaturizacije elektronike bi lahko spodbudil povpraševanje po 3D natisnjenih keramičnih substratih z vgrajenimi vezji za nosljive ali IoT naprave, ki morajo prenesti toploto ali telesne tekočine. Na medicinskem področju bi lahko bolnišnice tiskale vsadke po meri pacienta (npr. za lobanjo ali čeljust) na kraju samem, če bodo to dovoljevali predpisi – prvi koraki v tej smeri so že narejeni pri kovinskih vsadkih, keramika pa bi lahko sledila za določene indikacije. Obramba in vesolje bosta še naprej spodbujala razvoj ultra-visokotemperaturnih materialov za hipersoniko – do leta 2030 si lahko predstavljamo, da bodo nekatera hipersonična vozila ali vesoljske ladje za ponovni vstop imela ključne 3D natisnjene keramične komponente (kot so robne ploščice ali obloge motorjev), saj le te lahko izpolnijo izjemne zahteve. Analitiki trga so optimistični: celoten trg aditivne proizvodnje stalno raste (pričakuje se, da bo sredi 2020-ih dosegel več deset milijard dolarjev), segment keramičnega AM pa naj bi kot del tega doživel močno rast, saj bo vedno več končnih uporabnikov odkrivalo njegovo vrednost.

- Potencialne motnje – hitrost in novi procesi: Neznanka v prihodnosti je razvoj bistveno hitrejših ali drugačnih postopkov tiskanja keramike. Na primer, oblika direktnega laserskega sintranja keramike: če bi prišlo do preboja, ki bi omogočil, da laser ali elektronski žarek hitro sintrata keramični prah brez razpok, bi to lahko omogočilo enostopenjsko tiskanje keramike (podobno kot se danes kovine tiskajo z laserskim taljenjem prahu). Raziskave potekajo tudi na področju hladnega sintranja (uporaba pritiska + zmerne toplote + dodatkov za hitro sintranje), ki bi, če bi ga uporabili na tiskanih delih, lahko skrajšalo čas v peči iz ur na minute. Drugo področje je in-situ tiskanje – na primer, tiskanje keramike neposredno na obstoječe sklope (tiskanje keramične izolacijske plasti na kovinski del). Koncept ultrazvočnega in-vivo tiskanja s Caltecha Ceramics je še daleč, vendar je zmožnost izdelave keramičnih struktur po potrebi na mestu (tudi znotraj telesa ali v vesolju) konceptualno prelomna. Prvi uporabniki novih procesov bodo verjetno sektorji z visoko dodano vrednostjo, kot sta letalstvo ali medicina.

Za zaključek, razvoj 3D tiskanih tehničnih keramik kaže na veliko večji vpliv na tehnologijo in proizvodnjo, kot smo ga videli doslej. Kot je poudaril eden od strokovnjakov za materiale, naj bi napredne keramike »igrale ključno vlogo pri oblikovanju prihodnosti tehnologije« v številnih sektorjih Azom. Dodajalna proizvodnja je ključ, ki odklepa ta potencial. V prihodnjih letih lahko pričakujemo, da bodo tehnični keramični deli – od majhnih elektronskih komponent do velikih delov motorjev – zasnovani na povsem nove načine in izdelani po potrebi. Kombinacija vrhunskih lastnosti keramike in prilagodljivosti 3D tiskanja bo še naprej prinašala inovacije, ki bodo reševale inženirske izzive in omogočale nove izdelke. Priča smo začetnim fazam keramične revolucije v proizvodnji: kjer se starodavni keramični materiali srečujejo z digitalno izdelavo 21. stoletja, kar ustvarja močno sinergijo, ki bo poganjala napredek v letalstvu, energetiki, zdravstvu, elektroniki in drugod. Navdušenje vodilnih v industriji in raziskovalcev je jasen znak – najboljše v keramičnem 3D tisku šele prihaja. 3Dprintingindustry, Azom