- Prediktiv tillverkning använder data och AI för att förutsäga händelser i produktionen och ingripa innan problem uppstår, vilket utvidgar prediktivt underhåll för att optimera hela verksamheten.

- Under 2010-talet lade Industri 4.0 och IoT-möjliggjorda fabriker med självmedvetna maskiner som rapporterar status grunden för prediktiv tillverkning.

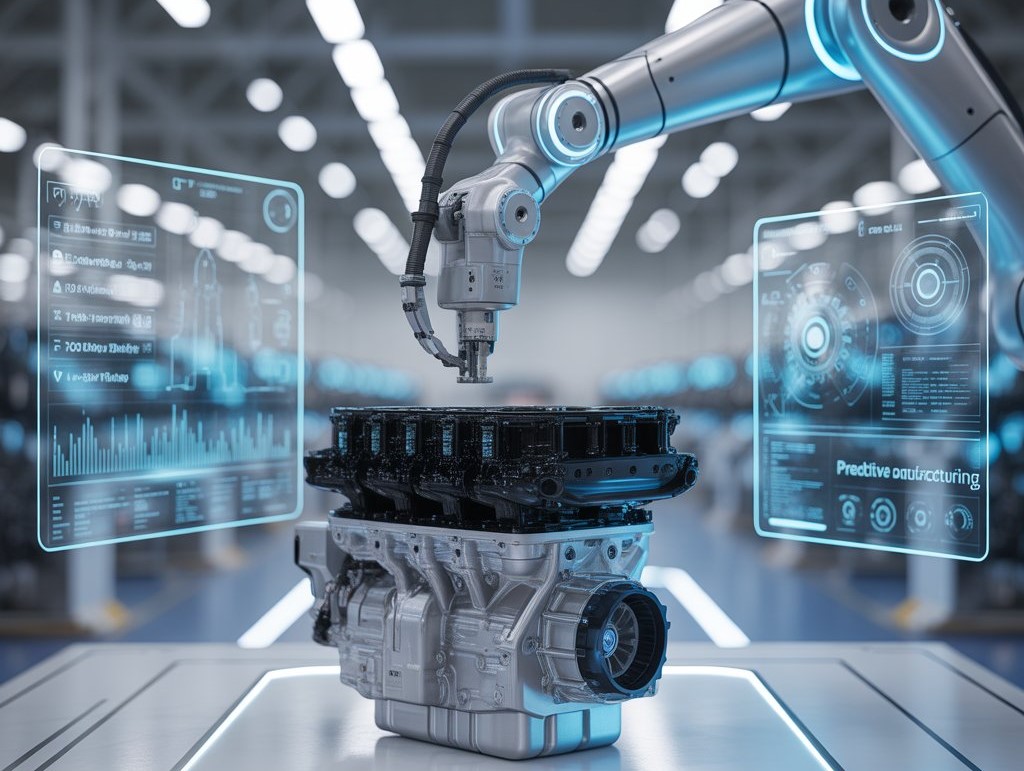

- Den centrala teknikstacken inkluderar industriella IoT-sensorer, molnbaserade big data-plattformar, AI/ML, digitala tvillingar och edge computing för att möjliggöra beslutsfattande i realtid.

- BMW minskade kvalitetsrelaterat omarbete med 31 % under det första året genom att införa prediktiv kvalitetsanalys över hundratals monteringssteg.

- Samsung uppnådde en 35 % minskning av variationsbredden i halvledartillverkning genom att tillämpa djupinlärning på processdata.

- Foxconns iPhone-monteringslinjer såg en 47 % minskning av fältfel efter att ha integrerat prediktiv analys med data från visuell inspektion.

- General Motors använde prediktiva modeller för att förutsäga utrustningsfel upp till tre veckor i förväg med över 85 % noggrannhet, vilket minskade oplanerade driftstopp med 40 % i pilotanläggningar.

- AstraZeneca halverade ledtiderna för utveckling genom att använda AI-drivna prediktiva modeller och digitala tvillingar för att optimera läkemedelsproduktionen.

- År 2024 implementerade cirka 86 % av tillverkningsanläggningarna AI-lösningar, upp från 26 % år 2022, och i slutet av 2024 tillkom 22 nya Global Lighthouse Network-platser.

- Industri 5.0 betonar människocentrerat samarbete med AI, förstärkt arbetskraftsutbildning, cobotar och hållbarhet i framtidens fabrik.

Definition och översikt av prediktiv tillverkning

Prediktiv tillverkning syftar på att använda data och avancerad analys för att förutse händelser i produktionen och agera innan problem uppstår. Enkelt uttryckt samlar fabriker in data från maskiner och processer, analyserar den med AI (artificiell intelligens)-algoritmer, och förutser problem eller utfall i förväg [1]. Detta tillvägagångssätt växte fram ur prediktivt underhåll – metoden att förutse utrustningsfel – och utvidgar idén till hela verksamheten. Istället för att reagera på maskinhaverier eller kvalitetsfel, gör prediktiv tillverkning det möjligt för företag att åtgärda avvikelser innan de påverkar produktkvalitet, utbyte eller stilleståndstid [2]. Till exempel, genom att kontinuerligt övervaka sensordata, kan en tillverkare upptäcka en liten vibration eller temperaturökning i en maskin och ingripa innan det orsakar ett haveri. Som en branschexpert förklarar, ”Genom att övervaka data regelbundet har tillverkaren möjlighet att korrigera en avvikelse innan den faktiskt påverkar produktkvalitet, utbytesgrad eller något annat kritiskt resultat.”[3] I grund och botten innebär prediktiv tillverkning fabriker som kan ”se in i framtiden” – genom att använda AI och analys för att förutsäga och förebygga problem, optimera produktionen och till och med anpassa sig proaktivt till förändringar i utbud och efterfrågan [4]. Detta proaktiva, datadrivna synsätt förändrar hur produkter tillverkas och är en nyckeldel i dagens smarta fabriksrörelse.

Historisk kontext och utveckling av konceptet

Tillverkning har utvecklats genom många faser – från massproduktionen under Henry Fords era, till lean manufacturing och Six Sigma-tekniker under slutet av 1900-talet, till den höga automatiseringen under början av 2000-talet. Vid 2010-talet gick branschen in i eran av Industry 4.0, kännetecknad av digital transformation, uppkoppling och data. Prediktiv tillverkning uppstod som nästa logiska steg i denna utveckling, drivet av behovet att hantera osäkerheter och ineffektivitet som traditionella metoder inte fullt ut kunde lösa [5]. Forskare och branschledare började förespråka för “prediktiva fabriker” i början av 2010-talet som nästa transformation för konkurrenskraft [6]. Tanken var att med spridningen av sensorer och Internet of Things (IoT) kunde tillverkare samla in enorma mängder data från maskiner, och med framsteg inom datavetenskap och maskininlärning kunde de omvandla denna data till förutseende. Den aggressiva implementeringen av IoT inom tillverkning lade grunden för prediktiv tillverkning genom att etablera smarta sensornätverk och uppkopplade maskiner [7]. I en prediktiv fabrik får maskiner “självmedvetna” förmågor – de rapporterar kontinuerligt sin status, och analyser förutspår fel eller kvalitetsproblem innan de inträffar [8]. Detta koncept innebar ett skifte från tidigare reaktiva eller till och med förebyggande strategier till ett verkligt framåtblickande tillvägagångssätt. Med orden från en artikel: “tillverkningsindustrin måste ta steget och omvandla sig till prediktiv tillverkning” för att få transparens över osäkerheter och fatta mer informerade beslut [9]. Under det senaste decenniet, i takt med att datorkraften ökade och data blev mer tillgänglig, har prediktiv tillverkning gått från ett futuristiskt koncept till en praktisk verklighet i många fabriker.Nyckelteknologier som ingår

Prediktiv tillverkning bygger på en sammansmältning av banbrytande teknologier som möjliggör datainsamling, analys och responsiva åtgärder. Några av de viktigaste byggstenarna inkluderar:

- Industriella IoT-sensorer (Internet of Things): Små sensorer och enheter som är fästa vid maskiner fångar upp realtidsdata såsom temperatur, vibration, tryck eller hastighet. Dessa IoT-enheter kopplar utrustningen till internet och matar in en kontinuerlig ström av information om produktionsprocessen. Detta ständiga dataflöde är råmaterialet för prediktiv analys [10].

- Big Data och molntjänster: Datamängden i moderna fabriker är enorm – maskiner kan generera terabyte av information. Molntjänster ger lagringsutrymme och datorkraft för att samla in och hantera denna “big data.” Avancerade molnplattformar och datalager gör det möjligt för tillverkare att lagra åratal av historisk data och utföra avancerad analys på den. Detta gör det möjligt att hitta mönster och trender som människor kan missa.

- AI och maskininlärning:Artificiell intelligens (AI), särskilt algoritmer för maskininlärning, är hjärnan i prediktiv tillverkning. AI-modeller lär sig av historisk data om hur “normal” drift ser ut jämfört med tiden före ett fel eller en defekt. Genom att träna på dessa mönster kan AI:n förutsäga framtida händelser – till exempel identifiera subtila avvikelser i sensordata som indikerar att en del snart kommer att slitas ut. “Banbrytande teknologier som maskininlärning…driver nästa generations operativa excellens”, och möjliggör dessa prediktiva insikter [11].

- Digitala tvillingar: En digital tvilling är en virtuell kopia av ett fysiskt objekt eller en process. Inom tillverkning simulerar digitala tvillingar maskiner, produktionslinjer eller till och med hela fabriker i mjukvara. De gör det möjligt för ingenjörer att testa “tänk om”-scenarier och förutsäga resultat utan att störa den verkliga produktionen [12]. Till exempel kan en digital tvilling av en produktionslinje användas för att förutsäga hur en ändring av en inställning påverkar produktion eller kvalitet. Denna teknik, i kombination med AI, hjälper till att optimera processer och förutse problem i en riskfri virtuell miljö.

- Edge Computing: Medan molntjänster hanterar analys på hög nivå, tar edge computing beräkningarna närmare maskinerna på fabriksgolvet. Specialiserade edge-enheter eller lokala servrar bearbetar data direkt där den produceras, vilket möjliggör beslut på bråkdelen av en sekund. Detta är avgörande för realtidsrespons – till exempel kan ett edge-AI-system omedelbart justera en maskins parametrar när det upptäcker tecken på problem, utan att behöva skicka data till molnet. Genom att bearbeta data lokalt med extremt låg fördröjning möjliggör edge computing omedelbara korrigeringar (som att en robot justerar inriktningen när en sensor upptäcker en avvikelse) [13].

- Anslutning och integration: Tekniker som 5G och avancerade nätverk säkerställer att alla dessa komponenter kommunicerar snabbt och pålitligt. Moderna fabriker använder enhetliga plattformar (t.ex. Manufacturing Execution Systems förstärkta med AI) för att integrera IoT-data med traditionell operativ teknik. Enligt en källa tillhandahåller industriella plattformar från företag som PTC, Siemens och GE gemensamma miljöer för att samla in och analysera tillverkningsdata, ofta med anslutningar till äldre utrustning och visualiseringsverktyg för produktionschefer på golvet [14]. Denna integration är avgörande så att insikter från AI direkt kan utlösa åtgärder i den fysiska världen (som att beställa ett underhållsarbete eller justera ett produktionsschema).

Alla dessa teknologier arbetar tillsammans. IoT är ögon och öron, och samlar in data från varje hörn av produktionen. Stordata-plattformar och molninfrastruktur är minnet, som lagrar och bearbetar siffror i stor skala. AI och maskininlärning är de analytiska hjärnorna, som lär sig av data och gör förutsägelser. Digitala tvillingar är testlabbet, som simulerar scenarier för optimering. Edge computing är reflexen, som möjliggör snabba reaktioner på plats. Och avancerad uppkoppling binder ihop allt till ett sammanhängande, smart system [15]. Tillsammans förvandlar de en traditionell fabrik till en smart, prediktiv fabrik som kan förutse och anpassa sig till problem i realtid.

Stora användningsområden och branschapplikationer

Prediktiv tillverkning används inom ett brett spektrum av industrier, i princip överallt där komplex utrustning eller processer är inblandade. Här är några stora användningsområden och sektorexempel:

- Bilindustrins tillverkning: Bilfabriker tar till sig prediktiv teknik för att undvika kostsamma stopp i monteringslinjen och säkerställa kvalitet. Biltillverkare använder prediktivt underhåll på robotar och maskiner för att förutse haverier – till exempel genom att analysera vibrationer och värme i svetsrobotar för att schemalägga reparationer innan ett fel stoppar linjen. BMW är ett exempel på ett företag som använder en molnbaserad plattform för att förutsäga avvikelser i sina produktionsprocesser. Genom att integrera sensorer, dataanalys och AI kan BMW:s system förutsäga utrustningsfel och optimera underhållsscheman “i linje med systemets faktiska status.” Detta tillvägagångssätt har hjälpt till att förhindra produktionsstopp och förbättrat den övergripande produktiviteten i BMW:s globala fabriker [16]. Bilindustrin använder också prediktiv analys för kvalitetskontroll: om mönster i sensordata visar att ett visst verktyg håller på att gå utanför tolerans, flaggar systemet detta så att justeringar kan göras innan en batch med defekta delar produceras. Dessutom hjälper prediktiv efterfrågeprognos driven av AI biltillverkare att anpassa produktionen efter marknadstrender, och justera produktionen proaktivt istället för att reagera sent på försäljningsdata [17].

- Flyg- och försvarsindustrin: Inom flygindustrin är fokus på säkerhet och precision avgörande. Företag använder prediktiva modeller för att säkerställa kvaliteten på högvärdeskomponenter (som turbinblad eller kompositdelar till flygplansskrov). Till exempel kan prediktiva system övervaka härdningsprocesser för kolfiberkomponenter och förutsäga om en del kan ha dolda fel, vilket möjliggör korrigeringar i realtid. Det finns storskaliga forskningsinsatser, såsom EU:s CAELESTIS-projekt, för att utveckla ett hyperuppkopplat simulerings- och prediktivt tillverkningssystem för nästa generations flygplan [18]. Detta innebär att koppla samman design och tillverkning genom digitala tvillingar och sannolikhetsmodeller – i princip att förutsäga hur designval kommer att påverka tillverkningen och hur variationer i tillverkningen kan påverka prestandan. Målet är att upptäcka problem tidigt i design- eller produktionsprocessen, vilket minskar kostsam omarbetning och testning. Inom försvaret använder tillverkare prediktivt underhåll på produktionsutrustning för att maximera drifttiden när produktionen av militär utrustning skalas upp, och de simulerar tillverkning av nya material för att förutse utmaningar innan de sätter igång fabrikerna.

- Läkemedel och sjukvård: Läkemedelsindustrin använder prediktiv tillverkning för att förbättra läkemedelsproduktionen och säkerställa konsekvent kvalitet. Läkemedel involverar ofta komplexa kemiska processer där små avvikelser kan förstöra en hel sats. Företag som AstraZeneca har vänt sig till AI-drivna prediktiva modeller och digitala tvillingar för processer för att optimera hur läkemedel tillverkas. Enligt AstraZenecas Jim Fox kan prediktiva modeller optimera egenskaperna hos läkemedelsingredienser och förutsäga hur produkter kommer att bete sig i produktionen, vilket hjälper till att halvera utvecklingstiderna [19]. Inom tillverkning simulerar AI-drivna digitala tvillingar processer för att hitta de ideala förhållandena för avkastning och kvalitet, vilket minskar behovet av trial-and-error. Kontinuerlig övervakning förutser eventuella avvikelser i processparametrar som kan påverka läkemedlens renhet, vilket möjliggör förebyggande justeringar. Detta har konkreta resultat – AstraZeneca har enligt uppgift ”minskat tillverkningstiderna från veckor till timmar” genom att kombinera AI-modeller med kontinuerliga tillverkningstekniker [20]. Utöver produktionen använder läkemedelsföretag också prediktiv analys för underhåll av kritisk utrustning (som sterilisatorer och centrifuger) för att undvika driftstopp som kan leda till produktförlust.

- Elektronik och halvledare: Elektroniktillverkning gynnas starkt av prediktiva metoder på grund av den höga volymen och precisionen som krävs. Vid tillverkning av halvledare (chip-tillverkning) måste hundratals processsteg hållas under strikt kontroll. Ledande chip-tillverkare som Samsung har implementerat djupinlärningsmodeller som analyserar enorma processdatamängder för att förutsäga avkastningsproblem. Genom att fånga subtila interaktioner mellan processparametrar uppnådde Samsung en 35 % minskning av avkastningsvariation och en kapacitetsökning, eftersom AI hjälper till att finjustera inställningar för maximal produktion utan att kompromissa med kvaliteten [21]. Vid elektroniksammansättning (som tillverkning av smartphones) använder företag prediktiv kvalitetskontroll där datorsynsystem inte bara upptäcker nuvarande defekter utan förutser sannolika framtida defekter genom att upptäcka trender. Till exempel har Foxconn kombinerat data från visuell inspektion med prediktiv analys i sina iPhone-monteringslinjer. Systemet korrelerar små visuella avvikelser med senare kvalitetsmått och kan varna ingenjörer innan dessa avvikelser utvecklas till större defekter längre fram i processen. Detta tillvägagångssätt minskade fältfel med 47 % i deras fall, eftersom processen kunde justeras proaktivt [22]. Dessa exempel visar hur prediktiv tillverkning säkerställer hög tillförlitlighet i den snabbrörliga elektroniksektorn.

- Kemikalier och energi: Inom kemiska fabriker och raffinaderier tar prediktiv tillverkning ofta formen av prediktiv processkontroll och underhåll. Komplexa kemiska processer kan vara instabila eller ha problem med katalysatoravaktivering – AI-modeller förutspår när en process kan avvika från specifikation så att operatörer kan ingripa. Ett kemikalietillverkningsföretag, Jubilant Ingrevia, implementerade IoT-baserad övervakning med prediktiv analys över sina produktionsenheter. Detta gjorde det möjligt för dem att förutsäga utrustningsfel innan de inträffar, vilket “minskade stilleståndstiden med mer än 50 %” i deras verksamhet [23]. Inom olje- och gasindustrin förutser prediktiv analys underhållsbehov för pumpar och kompressorer för att undvika oplanerade avbrott. Även inom elproduktion hjälper prediktiva modeller till att schemalägga underhåll för turbiner och förutsäga prestandaförsämringar, vilket förbättrar tillförlitligheten.

- Konsumentvaror och livsmedel & dryck: Prediktiv tillverkning är inte bara för tung industri; det används också inom snabbrörliga konsumentvaror. Livsmedels- och dryckesproduktionslinjer använder prediktiv analys för att upprätthålla hög genomströmning och livsmedelssäkerhet. Sensorer kan övervaka luftfuktighet och temperatur i en bagerilinje, där AI förutspår om förhållandena riskerar att hamna i ett intervall som kan förstöra en sats, så att korrigeringar kan göras omedelbart. Konsumentvaruföretag använder också prediktiv efterfrågeplanering – till exempel genom att ta hänsyn till realtidsförsäljningsdata och externa trender (väder, sociala medier) i produktionsprognoser, så att fabriker kan öka eller minska produktionen av vissa produkter i förväg inför förändringar i efterfrågan. Detta minskar överproduktion och lagerkostnader. Integrering av leveranskedjan är ett annat användningsområde: prediktiva modeller kan förutsäga leveransförseningar eller logistikproblem (med data som väder eller politiska nyheter) och uppmana tillverkare att justera sina scheman eller proaktivt hitta alternativa material [24].

Dessa exempel från fordons-, flyg-, läkemedels-, elektronik-, kemi- och konsumentvaruindustrin illustrerar mångsidigheten hos prediktiv tillverkning. Den gemensamma nämnaren är att organisationer använder data och AI för att förutse problem och optimera resultat i sitt specifika sammanhang – oavsett om det är en bilfabrik som förhindrar linjestopp, en läkemedelsanläggning som säkerställer jämn kvalitet eller en chipfabrik som justerar processer för avkastning. Resultatet är en betydande ökning av effektivitet, kvalitet och reaktionsförmåga över hela linjen.

Fördelar och potentiella kostnadsbesparingar

Att införa prediktiv tillverkning kan ge stora fördelar för företag – från att sänka kostnader till att öka produktiviteten och förbättra säkerheten. Här är några av de viktigaste fördelarna och bevis på deras effekt:

- Minskad oplanerad driftstopp: En av de mest omedelbara fördelarna är att undvika oväntade maskinfel som stoppar produktionen. Genom att förutsäga när maskiner behöver underhåll kan fabriker schemalägga reparationer vid lämpliga tillfällen istället för att drabbas av avbrott mitt i produktionen. Oplanerad driftstopp är en enorm kostnad – en uppskattning satte det till 50 miljarder dollar årligen för industriproducenter globalt [25]. Prediktivt underhåll minskar detta genom att fånga upp problem tidigt. Till exempel implementerade General Motors prediktiva modeller som förutsåg maskinfel upp till tre veckor i förväg med över 85 % noggrannhet, vilket ledde till en 40 % minskning av oplanerad driftstopp i pilotanläggningar [26]. Mer generellt fann en PwC-studie att användning av prediktivt underhåll inom tillverkning minskade underhållskostnaderna med 12 % och förbättrade maskinernas tillgänglighet med 9 %, i genomsnitt [27]. Dessa vinster innebär att maskiner producerar mer och tillbringar mindre tid i stillestånd, vilket direkt förbättrar resultatet.

- Kostnadsbesparingar och högre effektivitet: Prediktiv tillverkning hjälper till att optimera underhåll och drift, vilket i sin tur sänker kostnaderna. Genom att åtgärda saker ”precis i tid” (varken för tidigt eller för sent) undviker företag onödigt underhåll och förebygger kostsamma fel. Samma PwC-rapport noterade att prediktiva metoder ”förlänger livslängden på åldrande tillgångar med 20 %”, vilket innebär att dyra maskiner håller längre innan de behöver bytas ut [28]. Dessutom minskade säkerhets-, miljö- och kvalitetsrisker med 14 % med prediktiva strategier [29] – färre olyckor och kvalitetsincidenter innebär också ekonomiska besparingar (undviker återkallelser, juridiska kostnader, etc.). En annan källa rapporterar att i smarta fabriker som använder omfattande automation och prediktiva system minskade driftstopp med 38 % och genomströmningen (produktionen) ökade med 24 %, vilket visar på betydande effektivitets- och kapacitetsvinster [30]. Alla dessa förbättringar kan spara fabriker miljontals dollar. Ett kemiföretag såg ett sådant värde att en chef kommenterade att ”investering i prediktiv tillverkning kan kräva viss vision” initialt, men effektivitetsvinsterna är betydande [31].

- Förbättrad produktkvalitet: Genom att upptäcka processavvikelser eller utrustningsslitage som kan orsaka defekter, hjälper prediktiv tillverkning till att hålla kvaliteten hög. Detta minskar spill (färre kasserade produkter eller omarbetning) och skyddar kundnöjdheten. Till exempel, på en BMW-fabrik minskade införandet av prediktiv kvalitetsanalys över hundratals monteringssteg kvalitetsrelaterad omarbetning med 31 % under det första året [32]. En tillverkare av hushållsapparater (Beko) använde AI-drivna kontroller för att justera processer i realtid, vilket resulterade i en 66 % minskning av felfrekvensen vid plåtbearbetning [33]. Högre förstapassutbyte innebär att fler produkter blir rätt från början. Med tiden förbättrar konsekvent god kvalitet även företagets rykte och kan öka försäljningen.

- Högre genomströmning och produktivitet: Prediktiva justeringar kan förbättra cykeltider och hålla linjerna igång i optimal hastighet. Om AI-modeller identifierar en flaskhals eller en maskin som presterar suboptimalt, kan ingenjörer ingripa för att upprätthålla flödet. I ett exempel förbättrade AI-optimering i en plastformsprutningsprocess cykeltiden med 18 %, vilket möjliggjorde att fler enheter producerades under samma period [34]. I Samsungs halvledarfall ökade prediktiv optimering den effektiva kapacitetsutnyttjandet med 12 % [35] – vilket i praktiken innebär att man får ut mer produktion från befintliga anläggningar. Denna ökning i produktivitet innebär att fabriker kan möta efterfrågan med mindre övertid eller färre nya maskiner, vilket leder till kostnadsbesparingar och potentiellt högre intäkter.

- Bättre lager- och leveranshantering: Prediktiv analys sträcker sig bortom fabriksväggarna. Genom att förutsäga efterfrågan och problem i leveranskedjan kan tillverkare undvika överlager eller materialbrist. Detta leder till smalare lager (minskade lagringskostnader) och förhindrar förlorad försäljning på grund av lagerslut. AI-drivna efterfrågeprognoser kan justera produktionsscheman dynamiskt, som noterat inom fordonssektorn där realtidsanalys av leveranskedjan och efterfrågetrender integreras för att undvika överlager [36]. I praktiken kan detta innebära att ett företag producerar precis rätt mängd av varje produktvariant, vilket minimerar slösaktig överproduktion (som binder kapital i osålda varor).

- Förbättrad säkerhet och fördelar för arbetsstyrkan: En mindre omtalad men viktig fördel: prediktiv tillverkning kan göra arbetsplatser säkrare. Genom att minska katastrofala maskinhaverier minskar det risken för olyckor (inga fler plötsliga presshaverier eller exploderande kompressorer). Tidiga varningar gör att underhållsteam kan åtgärda problem under kontrollerade former, istället för att behöva rusa vid akuta fel. En artikel noterade att genom att möjliggöra tidig upptäckt av maskinproblem, “minskar prediktivt underhåll risken för att anställda skadas av felaktig utrustning.”[37] Det kan också förbättra personalens moral och arbetsbelastning – underhållspersonal går från att släcka bränder dygnet runt till planerade insatser, och operatörer upplever färre avbrott. Dessutom, när maskiner och processer fungerar smidigt, kan arbetare vara mer produktiva och mindre stressade av driftstopp. Vissa företag rapporterar till och med högre arbetstillfredsställelse och engagemang när avancerade verktyg hjälper dem, eftersom monotona övervakningsuppgifter hanteras av AI och arbetarna kan fokusera på mer kvalificerade uppgifter.

- Betydande ROI (avkastning på investering): Alla dessa fördelar bidrar till ROI. Även om det kostar att implementera sensorer, mjukvara och analysverktyg, överstiger avkastningen ofta investeringen när det skalas upp. En McKinsey-studie (2021) som citerades i en rapport kallade AI i produktion för en “game changer”, och branschundersökningar visar nu att 78 % av tillverkningschefer anser att prediktiv analys är en konkurrensnödvändighet framöver [38]. Detta innebär att de som inte anammar det riskerar att hamna på efterkälken – vilket i sig är en kostnad. Slutsatsen är att prediktiv tillverkning kan spara pengar både på kort sikt (att undvika ett stort haveri kan spara hundratusentals kronor på en gång) och på lång sikt (effektivare drift år efter år). Till exempel nämnde en källa att bara genom att använda prediktivt underhåll uppnåddes besparingar på underhålls- och driftstoppkostnader på cirka 12 % generellt [39], och fallstudier som GMs visar tvåsiffriga procentuella förbättringar i drifttid [40]. När detta skalas upp över flera fabriker kan det innebära enorma besparingar.

Sammanfattningsvis levererar prediktiv tillverkning en kombination av kostnadsreduktion, högre drifttid, förbättrad kvalitet och flexibilitet. Det gör tillverkningen inte bara billigare utan också snabbare och bättre. Implementeringar i verkligheten har visat dessa vinster: från fabriker som sparar miljoner genom att undvika driftstopp, till företag som Beko som minskar materialsvinnet med 12,5 % samtidigt som kvaliteten förbättras [41]. Dessa påtagliga fördelar förklarar varför tillverkare investerar kraftigt i prediktiva förmågor som en grundpelare i deras verksamhetsstrategi.

Utmaningar och begränsningar

Trots dess potential är implementeringen av prediktiv tillverkning inte utan utmaningar. Företag stöter ofta på flera hinder och begränsningar när de inför dessa avancerade system:

- Datakvalitet och kvantitet: Prediktiva modeller är bara så bra som den data de lär sig av. Många tillverkare kämpar med ofullständig, rörig eller isolerad data. Faktum är att det uppskattas att ”nästan 99 % av data förblir oanalyserad” i vissa organisationer eftersom de antingen inte vet hur de ska använda den eller att datan är för dålig i kvalitet för att lita på [42]. Att samla in högkvalitativ data (med tillräcklig historik, konsekvens och kontext) kan vara svårt. Sensorer kan vara felbenägna eller inte kalibrerade, och olika maskiner kan logga data i oförenliga format. Att säkerställa ren, användbar data – och mycket av den – är en grundläggande utmaning. Utan bra data kommer även den bästa AI:n att ge opålitliga prognoser.

- Integration med äldre utrustning: Många fabriker drivs fortfarande av maskiner som är 10, 20 eller till och med 30+ år gamla, vilka aldrig var designade för digital uppkoppling. Att få ut data från dessa äldre, föråldrade system kan vara ett stort hinder. Ofta krävs det eftermontering av sensorer eller specialanpassade gränssnitt för att fånga information från analog eller fristående utrustning [43]. Detta kan vara kostsamt och tekniskt komplext. Tillverkningsverksamheter kan ha en blandning av moderna och äldre maskiner, vilket leder till fragmenterade datakällor. Konceptet att bygga enhetliga data-”sjöar” eller centrala arkiv är bra, men att mata dem med data från varje gammal press eller pump på verkstadsgolvet är inte enkelt. Integrationsprojekt kan vara tidskrävande, och vissa utrustningsleverantörer kanske inte stödjer öppen dataåtkomst, vilket försvårar ansträngningarna att koppla ihop allt.

- Teknisk komplexitet och krav på realtid: Att implementera AI och analys i en produktionsmiljö är en teknisk utmaning. Prediktiva modeller behöver ofta fungera i realtid eller nära realtid. För kritiska processer kan en prediktion behöva levereras på millisekunder för att vara användbar (till exempel, stoppa en maskin innan ett fel uppstår) [44]. Att uppnå så låg latens kräver sofistikerade edge computing-lösningar och robusta nätverk. Alla företag har inte IT-infrastrukturen eller expertisen för detta. Dessutom är hanteringen av mjukvaran – från installation av sensorer och IoT-enheter, till att sätta upp moln- eller edgeplattformar, till underhåll av AI-modeller – komplex. Det kan uppstå buggar, driftstopp eller integrationsproblem mellan IT-system och operativ teknik. Att skala upp från ett pilotprojekt till en hel fabrik eller flera fabriker mångdubblar dessa komplexiteter, och kan ibland avslöja flaskhalsar i prestandan.

- Organisatoriska silos och kompetensbrist: Att införa prediktiv tillverkning är inte bara ett teknikprojekt; det innebär en förändring i hur människor arbetar. En vanlig begränsning är avståndet mellan IT-team (som hanterar data och mjukvara) och OT (drifts-/ingenjörsteam som driver fabriken) [45]. Dessa grupper har olika kulturer och prioriteringar, och de använder till och med olika fackspråk. Att överbrygga denna klyfta är avgörande – data scientists behöver input från erfarna ingenjörer för att bygga meningsfulla modeller, och operatörer på golvet måste lita på och ta till sig rekommendationerna från AI. Många företag upptäcker att de saknar rätt kompetenser: de kanske inte har tillräckligt med data scientists som också förstår tillverkningsprocesser, eller ingenjörer som är utbildade i analys. En färsk branschundersökning visade att 77 % av tillverkarna har svårt att hitta och behålla kvalificerad data science-personal för sina analysinitiativ [46]. Denna kompetensbrist kan bromsa eller försämra implementeringen. Att utbilda befintlig personal och/eller rekrytera ny kompetens (eller samarbeta med teknikleverantörer) blir nödvändigt, men det tar tid och resurser. Dessutom kan det finnas motstånd mot förändring – en underhållstekniker kan vara skeptisk till att en AI talar om när en maskin ska servas, särskilt om det går emot hans mångåriga erfarenhet eller etablerade rutiner.

- Höga initiala investeringar och osäker avkastning på investering (ROI): Att införa ett prediktivt tillverkningssystem kan kräva betydande initiala investeringar – i sensorer, nätverksuppgraderingar, mjukvarulicenser eller prenumerationer samt personalutbildning. För små och medelstora tillverkare kan kostnaden vara ett stort hinder. Uppskattningarna varierar, men en fullt integrerad lösning för en hel anläggning kan kosta hundratusentals eller mer. Att motivera denna utgift för ledningen kräver ofta att man kan bevisa ROI (avkastning på investeringen). Men i början kan ROI vara osäker – besparingarna kommer efter implementeringen, ibland månader eller ett år senare. Som en expert noterade, “Att motivera denna investering kan kräva en viss vision om de breda användningsområdena och värdet av att utnyttja denna insyn.” [47] Med andra ord måste ledare ha tilltro till den långsiktiga utdelningen. Mindre företag med snäva budgetar kan skjuta upp sådana projekt om de inte ser snabba resultat. Lyckligtvis sjunker kostnaderna (tack vare billigare sensorer och molntjänster), men kostnads- och ROI-bekymmer är fortfarande en begränsning för införandet, särskilt utanför stora företag.

- Datasilos och interoperabilitet: Även om maskinerna är moderna kan olika märken eller avdelningar använda separata system som inte kommunicerar med varandra. Ett prediktivt system fungerar bäst när det kan se hela verksamheten (produktion, underhåll, leveranskedja, etc.). Om data är isolerad i olika mjukvaror (ett system för kvalitetskontrolldata, ett annat för underhållsloggar, etc.) är det svårt att integrera och få en helhetsbild. Företag behöver ofta investera i mellanprogramvara eller plattformar för att ena dessa datakällor. Att uppnå sömlös interoperabilitet mellan olika utrustningar och mjukvaror (potentiellt från olika leverantörer) kan vara tekniskt och ibland avtalsmässigt komplicerat.

- Cybersäkerhetsproblem:Att koppla fabriker till nätverk och molntjänster innebär säkerhetsrisker som tidigare inte fanns. Många industriella system var säkra enbart för att de var isolerade. När de väl kopplas upp för IoT-data eller fjärrövervakning kan de bli mål för cyberattacker. En malwareinfektion eller ett intrång i ett prediktivt underhållssystem är inte bara ett IT-problem – det kan potentiellt störa produktionen eller skada utrustning. Faktum är att industriella automationssystem har sett ökande cyberincidenter de senaste åren [48]. Att säkerställa robust cybersäkerhet (kryptering, autentisering, nätverkssegmentering) är en extra utmaning som företag måste hantera vid införande av IoT och AI i tillverkningen [49]. Detta innebär ofta ytterligare investeringar i cybersäkerhetsverktyg och expertis, samt att noggrant uppdatera äldre system som inte var designade med säkerhet i åtanke.

- Noggrannhet och tillit till prognoser: Prediktiva modeller är sannolikhetsbaserade – de kan varna för ett fel med till exempel 90 % säkerhet. Det finns alltid en risk för falska larm eller missade problem. I början, om ett system ger några dåliga prognoser, kan det underminera förtroendet bland ingenjörer och operatörer. Till exempel, om en AI felaktigt förutspår att en maskin kommer att gå sönder och underhåll utförs i onödan, kan teamet bli skeptiskt till systemet. Omvänt, om det missar något och ett oförutsett haveri inträffar, är det ännu värre. Det tar tid att finjustera modeller till en acceptabel noggrannhet, och under den perioden behövs fortfarande mänsklig övervakning. Att bygga upp förtroende för systemet är både en teknisk och mänsklig utmaning. Tekniker som Explainable AI (XAI) håller på att utvecklas för att hjälpa till med detta – de ger förklaringar till prognoser så att ingenjörer kan förstå dem [50]. Men fram till dess kommer många att fråga: ”Kan vi verkligen lita på datorn?” som en begränsande faktor.

Sammanfattningsvis, även om visionen om prediktiv tillverkning är lockande, måste företag navigera genom en rad praktiska utmaningar för att förverkliga den. De behöver samla in bra data från eventuellt föråldrade maskiner, integrera olika system, investera i ny infrastruktur, skydda den mot cyberhot och ta med sin personal på resan. Dessa utmaningar hanteras gradvis – till exempel gör nya industristandarder och IoT-gateways det lättare att integrera äldre utrustning, och mer prisvärda, skalbara plattformar kommer ut på marknaden. Men medvetenhet om dessa begränsningar är viktig. Det förhindrar överdriven hype och uppmuntrar till planering: framgångsrika användare börjar ofta med små pilotprojekt, löser problemen och ser till att de har ledningens stöd och tvärfunktionella team för att övervinna dessa hinder [51]. Med tiden, när tekniken mognar och framgångshistorierna blir fler, kommer hindren för prediktiv tillverkning sannolikt att minska.

Aktuella nyheter och utvecklingar (2024–2025)

Från och med 2024–2025 får prediktiv tillverkning stort genomslag och blir mainstream i många branscher. Nya nyheter och utvecklingar lyfter fram några viktiga trender:

- Snabbt ökande användning av AI i fabriker: De senaste åren har det skett en explosion i användningen av AI på fabriksgolvet. År 2024 uppskattas 86 % av tillverkningsanläggningarna implementera AI-lösningar, upp från endast 26 % år 2022 [52]. Detta häpnadsväckande hopp (fångat av en studie från Deloitte China) visar att det som en gång var experimentellt nu är nästan vardagligt. Tillverkare använder AI för prediktivt underhåll, kvalitetskontroll, efterfrågeprognoser och mer. Inställningen skiftar från ”bör vi använda AI?” till ”hur snabbt kan vi skala upp AI-drivna projekt?”. Branschundersökningar speglar också denna förändring – en majoritet av tillverknings-VD:ar ser nu digitala och AI-investeringar som avgörande för att förbli konkurrenskraftiga [53]. I princip befinner vi oss i en fas där smarta, prediktiva teknologier är en konkurrensnödvändighet snarare än något trevligt att ha [54].

- Globala Lighthouse-fabriker och framgångshistorier: World Economic Forum’s Global Lighthouse Network (GLN) – ett nätverk av världens mest avancerade fabriker – har visat vad modern AI-driven tillverkning kan åstadkomma. I slutet av 2024 lade GLN till 22 nya anläggningar, alla med omfattande användning av AI, maskininlärning och digitala tvillingar [55]. Dessa ledande fabriker, från branscher som elektronik till läkemedel, fungerar som verkliga bevis. Till exempel rapporterade en Lighthouse-anläggning hos elektronikföretaget Siemens att de använde maskininlärning för att kraftigt öka förstapassutbytet i kretskortstillverkning [56]. På en pharma Lighthouse beskrev AstraZeneca hur generativ AI och digitala tvillingar halverade utvecklingstiderna och minskade vissa dokumentförberedelsetider med 70 % [57][58]. Dessa exempel, som ofta nämns i branschmedia, visar att prediktiva och AI-verktyg inte bara är teori – de levererar dramatiska resultat redan nu. De pekar också på nya gränser, såsom användning av generativ AI (GenAI) för saker som att snabba upp regulatoriskt pappersarbete eller designa fabriksplaner virtuellt [59][60].

- Integration av Supply Chain Analytics: En anmärkningsvärd utveckling är sammansmältningen av prediktiv tillverkning med supply chain-intelligens, ibland kallad “predictive supply chain.” Under 2024 och in i 2025 har tillverkare arbetat för att använda AI inte bara för att hantera vad som händer inne i fabriken, utan också för att reagera på externa faktorer. Till exempel integrerar bilföretag i allt högre grad realtidsdata från leveranskedjan och till och med geopolitiska riskfaktorer i sin produktionsplanering[61][62]. Om ett AI-system förutser en brist på en nyckelkomponent (på grund av till exempel ett leverantörsproblem eller en försening i en hamn), kan det rekommendera att justera fabrikens produktionsschema eller hitta alternativa delar. Denna typ av end-to-end-förutsägbarhet – från råmaterial till färdiga varor – blir allt mer möjlig tack vare bättre dataintegration. Resultatet är en mer resilient tillverkningsverksamhet som proaktivt kan mildra leveransstörningar och undvika stilleståndstid i väntan på delar.

- Investeringar och marknadstillväxt: Marknaden för prediktiv tillverkningsteknologi blomstrar. Stora industriföretag som Siemens, ABB och GE satsar stora resurser på AI-baserade produkter för tillverkning, och startups inom detta område lockar till sig betydande finansiering. Mellan 2022 och 2024 investerades över 2,1 miljarder dollar i riskkapital i automations- och industriella AI-startups [63]. Talande nog stod AI-baserade tillverkningsutförandeplattformar (MES) – som ofta inkluderar prediktiv analys – för över 26 % av all automationsrelaterad startupfinansiering under den perioden [64]. Investerare satsar i princip på att prediktiva system kommer att vara standard i framtidens fabriker. På marknadssidan förutspår analytiker tvåsiffrig tillväxt. En marknadsanalys lyfte fram att marknaden för prediktivt underhåll och maskinhälsa växer med ~26 % årligen, och når tiotals miljarder dollar [65]. Allt detta förstärks också av statligt stöd – många nationella initiativ (som “smart tillverkning”-bidrag eller Industry 4.0-incitament) uppmuntrar specifikt införandet av AI och prediktiv teknik. Till exempel har EU:s Horizon-program finansierat tusentals projekt inom industriell digitalisering [66].

- Framväxten av Industry 5.0-koncept: Runt 2024 har termen Industry 5.0 fått genomslag och markerar nästa kapitel efter Industry 4.0. Ett av huvudtemana för Industry 5.0 är människocentrerad och prediktiv tillverkning. Det handlar inte om att ersätta människor, utan snarare om att ge arbetare kraftfulla verktyg. Experter beskriver Industry 5.0 som “harmonisering—mellan människor och maskiner”, där smarta system arbetar sida vid sida med skickliga människor [67]. I denna vision hjälper prediktiv analys människors beslutsfattande och tar över rutinmässig övervakning, medan människor fokuserar på kreativitet, problemlösning och tillsyn. Till exempel kan en AI förutsäga ett utrustningsproblem och föreslå en lösning, och en mänsklig tekniker använder den insikten tillsammans med sin expertis för att åtgärda det. Vi ser tidiga tecken på detta under 2024–2025 då många företag betonar förstärkt arbetskraftsutbildning – att lära personalen arbeta med AI-rekommendationer, och använda samarbetande robotar (cobots) på produktionslinjer som justerar åtgärder baserat på AI men fortfarande under mänsklig övervakning [68]. Industry 5.0 betonar också hållbarhet och motståndskraft, och prediktiv tillverkning spelar en roll där genom att optimera resursanvändning och förutse störningar (vilket gör hela systemet mer robust).

- Teknologiska framsteg (AI och digitala tvillingar): På teknikfronten sker ständiga förbättringar. AI-algoritmer blir bättre på prediktiva uppgifter: deep learning-modeller kan upptäcka ännu subtilare mönster, och nya metoder som reinforcement learning testas för att låta AI “lära sig” optimala processinställningar genom trial and error i simuleringar [69]. Explainable AI-verktyg integreras så att prediktiva system kan förklara sitt resonemang – en växande efterfrågan särskilt i reglerade branscher (t.ex. förklara varför en AI flaggade en läkemedelssats för potentiell kvalitetsrisk) [70]. Digital tvilling-teknik är också mer avancerad och tillgänglig 2025. Företag skapar mer omfattande tvillingar, inte bara av enskilda maskiner, utan hela produktionslinjer och till och med leverantörsnätverk, vilket möjliggör en form av “virtuell prediktiv tillverkning” för att testa förändringar digitalt innan de implementeras på fabriksgolvet [71]. Vi ser också att federated learning utforskas – en teknik där flera fabriker eller platser tillsammans förbättrar en prediktiv modell utan att dela känsliga rådata, användbart för företag med många anläggningar eller branschorganisationer som vill samla insikter [72]. Dessa tekniktrender visar att prediktiva tillverkningsverktyg blir mer sofistikerade, exakta och lättare att implementera.

- Anmärkningsvärda aktuella exempel: För att illustrera utvecklingen 2024–2025, överväg några nyhetsnotiser:

- Bilindustri: En rapport från februari 2025 noterade att biltillverkare omfamnar “hyperuppkopplade” fabriker med AI-drivet beslutsfattande på alla nivåer [73]. Ford, till exempel, har utökat prediktivt underhåll i sina fabriker efter framgångsrika pilotprojekt, och de använder också AI för att dynamiskt justera produktionen efter konsumenternas efterfrågevariationer (som att snabbt ändra mixen av SUV- och sedanproduktion baserat på realtidsförsäljningsdata).

- Läkemedel/Hälsovård: Kontinuerlig tillverkning (en nyare metod inom läkemedel) kombinerat med prediktiv styrning har varit på tapeten, då det visade sitt värde under COVID-19-vaccinlanseringarna och fortsätter inom andra läkemedel. Under 2024 uppmuntrade FDA och tillsynsmyndigheter läkemedelsföretag att införa mer realtidsövervakning och prediktiva kvalitetsgarantier, vilket innebär att det finns starkt regulatoriskt stöd för dessa innovationer (eftersom det kan förbättra tillförlitligheten i läkemedelsförsörjningen).

- Tung industri: Energisektorn såg 2024 att prediktiv analys blev avgörande för hantering av vind- och solkraftsparker – principerna för prediktiv tillverkning utökas till att förutsäga underhåll för energiproduktionsutrustning. Till exempel använder tillverkare av vindturbiner digitala tvillingar av turbiner för att förutsäga fel och schemalägga service när det förväntas bli lite vind (för att minimera produktionsbortfall). Detta lyftes fram som bästa praxis på energikonferenser.

- Policy och arbetskraft: Till 2025 ser vi också arbetskraftsinitiativ som omskolningsprogram. Länder som Tyskland och Sydkorea, kända för sin tillverkningsindustri, har lanserat program för att vidareutbilda arbetare inom dataanalys och AI, med insikten att morgondagens fabriksarbetare kommer att behöva arbeta tillsammans med AI-verktyg. Berättelsen har skiftat från rädsla för automatisering till samarbete – en trend som återspeglas i många paneler och intervjuer med branschledare under 2024.

Sammanfattningsvis kan det nuvarande läget (2024–25) beskrivas som att prediktiv tillverkning har fått sitt genombrott. Användningsnivåerna är höga och ökar, framgångshistorier strömmar in, och ekosystemet (leverantörer, investerare, regeringar) vårdar aktivt dessa teknologier. Fabriker idag är betydligt “smartare” än för bara fem år sedan, och vi ser rubriker om AI-drivna genombrott inom tillverkning nästan varje månad. Diskussionen har flyttats till att skala upp dessa lösningar och säkerställa att de används etiskt och säkert, snarare än att ifrågasätta deras livskraft. Det är en spännande tid där den länge omtalade “framtidens fabrik” håller på att bli verklighet.

Citat från branschexperter och ledare

För att förstå effekten av prediktiv tillverkning är det hjälpsamt att höra från dem som leder utvecklingen – oavsett om det gäller teknik eller på fabriksgolvet. Här är några insikter från erkända experter och branschledare om denna trend:

- Andrew Ng (AI-pionjär): “Vi gör denna analogi att AI är det nya elektriciteten. Elektricitet förändrade industrier: jordbruk, transport, kommunikation, tillverkning.” [74] (Ng betonar att AI – kärnan i prediktiv tillverkning – kommer att vara lika omvälvande för fabriker som elektrifieringen var för över ett sekel sedan.)

- Stephan Schlauss (Global Head of Manufacturing, Siemens AG): “På Siemens upplever vi AI:s omvälvande påverkan på tillverkning dagligen, vilket ökar produktivitet, effektivitet och hållbarhet… AI är en avgörande del av vår vision för det industriella metaversumet.” [75] (En tillverkningschef framhåller att AI-drivna, prediktiva teknologier redan levererar stora förbättringar och är centrala för framtiden för tillverkning i hans företag.)

- Mark Wheeler (Director of Supply Chain Solutions, Zebra Technologies): “Genom att övervaka data regelbundet är tillverkaren i en position att korrigera en avvikelse innan den faktiskt påverkar produktkvaliteten, utbytet eller något annat kritiskt resultat.” [76] (En expert inom industriteknik förklarar kärnan i prediktiv tillverkning – att fånga problem tillräckligt tidigt för att förhindra någon negativ effekt – vilket sammanfattar värdeerbjudandet.)

- Mats Samuelsson (CTO, Triotos/AWS IoT Solutions): “Kombinationen av nya IoT-teknologier plus förbättringar inom maskininlärning, analys och AI [är] en game changer. De kommer att kombineras med … styrteknologier för stadiga förbättringar i hur tillverkning planeras och drivs. Frågan är vilka strategier företag kommer att anta för att kostnadseffektivt ta tillvara på möjligheterna, såsom prediktiv tillverkning, som IoT gör möjliga.” [77] (En teknikchef understryker att de senaste framstegen gör prediktiv tillverkning möjlig, och nu är det upp till företagen att strategiskt dra nytta av dessa möjligheter.)

Dessa citat fångar känslan i branschen. Ledare ser anmärkningsvärda förändringar i produktivitet och effektivitet tack vare AI (som Schlauss noterar), och teknikexperter som Wheeler och Samuelsson betonar den förebyggande, proaktiva kraften i data – som förvandlar tillverkning från reaktivt brandsläckande till en kontrollerad, optimerad process. Andrew Ngs berömda citat ger ett helhetsperspektiv: precis som elektrifieringen revolutionerade fabriker förr, är AI-drivna prediktiva system redo att revolutionera dem nu och i framtiden.

Framtidsutsikter och trender

Om vi blickar framåt är prediktiv tillverkning på väg att bli ännu kraftfullare och mer allestädes närvarande. Här är några framtida trender och möjligheter när vi rör oss längre in i mitten av 2020-talet och framåt:

- Från prediktiv till preskriptiv och autonomi: Hittills har många system varit prediktiva – de varnar människor för sannolika händelser. Nästa steg är preskriptiv tillverkning, där systemen inte bara förutspår problem utan även rekommenderar eller automatiskt initierar åtgärder. I framtiden kanske AI inte bara talar om att en maskin sannolikt kommer att gå sönder om 10 timmar, utan även schemalägger underhållspersonal, beställer reservdelar och justerar produktionsschemat – helt autonomt. Vi ser redan tendenser till detta: vissa avancerade system kan automatiskt justera maskinparametrar i realtid för att undvika kvalitetsavvikelser [78]. I takt med att förtroendet för AI ökar kan fler beslutsprocesser delegeras till maskiner i realtid, medan människor övervakar flera processer via instrumentpaneler. Fullt autonoma produktionslinjer är på väg, där AI-drivna robotar och maskiner optimerar sig själva kontinuerligt och hanterar variationer utan manuell inblandning [79]. Detta betyder inte att människor försvinner – snarare får de mer övergripande roller (orkestrerar systemet, hanterar undantag och arbetar med kontinuerliga förbättringar). Det “mörka fabriken” (helt automatiserad) har varit ett modeord; prediktiv och preskriptiv intelligens kan slutligen göra detta till en säker verklighet inom vissa sektorer.

- Människocentrerad Industri 5.0: Paradoxalt nog kommer människans roll att förbli avgörande och till och med mer kvalificerad i Industri 5.0-eran, även när automatiseringen ökar. Framtidstrenden är samarbete mellan människa och AI – att utnyttja det bästa av båda. Rutinarbete och övervakning kommer att hanteras av AI, vilket frigör människor att fokusera på kreativ problemlösning, design och övergripande kontroll. Arbetare kommer i viss mån att ha AI “co-piloter”: bärbara enheter eller AR (förstärkt verklighet)-gränssnitt kan ge tekniker omedelbara prediktiva insikter när de går på fabriken (t.ex. AR-glasögon som markerar vilken maskin som sannolikt behöver uppmärksamhet idag, baserat på data). Omskolning och vidareutbildning av arbetskraften är en viktig trend – företag och utbildningsinstitutioner kommer i allt högre grad att utbilda människor i datakunskap och hur man tolkar AI-resultat. Istället för att linjearbetare manuellt kontrollerar varje produkt, kan morgondagens operatörer hantera en flotta av sensorer och tolka AI:s kvalitetsprognoser, och endast undersöka när systemet flaggar för avvikelser. Detta samspel förväntas leda till mer meningsfulla jobb, där arbetare är mindre bundna till repetitiva manuella uppgifter och mer engagerade i strategiskt tänkande, med stöd av AI. Industri 5.0 betonar också hållbarhet och samhälleliga mål, så prediktiv tillverkning kommer att anpassas för att inte bara optimera för vinst utan även för minimal miljöpåverkan och energieffektivitet (t.ex. prediktiv energihantering för att minska energiförbrukningen när det är möjligt).

- Förklarbar och pålitlig AI: När prediktiva modeller blir djupt integrerade i tillverkningsindustrin kommer förklarbarhet och tillit att vara avgörande. Myndigheter och intressenter kommer att kräva att AI-beslut i kritiska branscher (läkemedel, fordonssäkerhet, etc.) är transparenta. Vi kan förvänta oss utbredd användning av Explainable AI (XAI)-verktyg så att systemet för varje förutsägelse (t.ex. ”denna batch av medicin kan vara utanför specifikation”) kan lyfta fram vilka faktorer eller sensoravläsningar som ledde till den slutsatsen [80]. Detta kommer att påskynda AI-acceptansen eftersom ingenjörer och kvalitetschefer kan verifiera och förstå resonemanget, vilket gör det lättare att agera på AI-rekommendationer. Det kommer troligen också att utvecklas standarder och certifieringar för prediktiva modeller (liknande ISO-standarder) för att säkerställa att de uppfyller krav på tillförlitlighet och säkerhet. I framtiden kan företag komma att certifiera sina AI-modeller på samma sätt som de gör med utrustning, för att visa att de har robusta, opartiska och säkra prediktiva system på plats.

- Skalning över hela leveranskedjan: Framtidens prediktiva tillverkning kommer att sträcka sig bortom enskilda fabriker till hela leveransnätverk. Detta innebär datadelning mellan företag på ett säkert sätt för att möjliggöra optimering från början till slut. Koncept som federated learning antyder detta, där flera fabriker eller företag samarbetar för att träna bättre modeller utan att exponera sin rådata [81]. Tänk dig att alla leverantörer till en biltillverkare delar viss prestandadata så att en central AI kan förutsäga leveransförseningar eller kvalitetsproblem månader i förväg, vilket gynnar alla i kedjan. Vi kan få se framväxten av plattformar eller konsortier som samlar data för ömsesidiga prediktiva fördelar (till exempel ett konsortium av flygindustrins leverantörer och OEM:er som använder ett gemensamt prediktivt system för att upptäcka produktionsproblem tidigt och därmed undvika förseningar i flygplansleveranser). Blockchain eller liknande teknik kan användas för att säkerställa tillit och säkerhet vid datadelning. I grund och botten är framtidens fabrik ingen ö; den är en nod i ett smart, prediktivt nätverk av tillverkning där information flödar fritt (med rätt behörigheter) för att optimera hela ekosystemet.

- Avancerade simuleringar och digitala tvilling-ekosystem: Digitala tvillingar förväntas bli ännu mer sofistikerade. Till 2030 kan vi ha fullskaliga digitala tvilling-ekosystem där varje betydande del av tillverkningsprocessen har en virtuell motsvarighet som är sammankopplad. Detta skulle kunna möjliggöra något liknande en “kontinuerlig förbättringsloop i cyberspace.” Till exempel, innan någon förändring – vare sig det gäller en ny produktlansering, en processjustering eller ett underhållsförfarande – implementeras i verkligheten, kommer den att testas ingående i den digitala världen genom simuleringar som inkluderar prediktiv analys. I takt med att datorkraft och AI förbättras, kommer dessa simuleringar att bli extremt exakta. Framtida digitala tvillingar kan inkludera inte bara fysik och ingenjörsdata, utan även ekonomiska och miljömässiga faktorer, vilket ger en holistisk sandlåda för att förutsäga resultatet av beslut. En konkret trend är användningen av generativ AI för fabriksdesign: AI kan automatiskt generera optimala fabriksupplägg eller processflöden i den digitala miljön, som ingenjörer sedan kan förfina [82]. Detta kan drastiskt minska tiden och kostnaden för att konfigurera om produktionslinjer för nya produkter, eftersom de flesta problem löses virtuellt i förväg.

- Integrering av framväxande teknik: 2020-talet kommer också att se prediktiv tillverkning dra nytta av andra framväxande teknologier. Till exempel, kvantdatorer – även om de fortfarande är i sin linda – kan en dag hantera otroligt komplexa optimeringsproblem inom tillverkning mycket snabbare än klassiska datorer, vilket potentiellt kan förbättra träningen av prediktiva modeller eller förutsägelser i leveranskedjan. 5G och framåt-uppkoppling kommer att göra realtidsdelning av data mer sömlös, vilket möjliggör nästan omedelbar samordning mellan maskiner och moln-AI. Edge AI-chips och smarta sensorer kommer sannolikt att bli billigare och kraftfullare, vilket innebär att även små tillverkare har råd att sätta intelligens på varje maskin. Framsteg inom robotik (särskilt samarbetande robotar) i kombination med AI innebär att fabriker blir mer flexibla – produktionslinjer kan byta uppgifter direkt baserat på prediktiva insikter (t.ex. om efterfrågeprognosen ändras kan en rad robotar automatiskt konfigurera om sig för att producera en annan produktvariant). Slutligen kan grön tillverkning-mål driva prediktiva system att fokusera på hållbarhetsmått – vi kan få se AI som förutspår koldioxidutsläpp eller energianvändningsmönster och föreslår hur man kan minska dem samtidigt som produktionen bibehålls.

- Den växande klyftan mellan ledare och eftersläntrare: En sannolik konsekvens av dessa trender är att företag som investerar tidigt och mycket i prediktiv tillverkning kommer att fortsätta att överträffa dem som inte gör det. Som en analys uttryckte det, “klyftan mellan ledare och eftersläntrare kommer sannolikt att öka”, och de som har byggt starka datadrivna kulturer kommer att dra nytta av innovationer snabbare [83]. Detta kan innebära att tillverkningslandskapet vid decenniets slut kan omformas avsevärt – liknande hur vissa företag som tidigt anammade automation eller lean-principer tog marknadsandelar. Vi kan få se att vissa traditionellt dominerande tillverkare får det svårt om de inte anpassar sig, medan nya eller mindre aktörer kan gå förbi genom att vara smidiga och teknikdrivna. I grunden kan prediktiv tillverkning bli en stor utjämnare (till exempel genom att minska arbetskostnadsfördelar genom optimering överallt) men också en differentierare för dem som utför det bäst.

- Samhälleliga och ekonomiska effekter: På en bredare nivå, om prediktiv tillverkning blir utbredd, kan konsumenter få billigare, mer tillförlitliga produkter eftersom fabrikerna är effektivare och slösar mindre. Anpassning kan bli mer möjlig – eftersom prediktiva system kan hantera komplexitet, kan fabriker köra mindre serier anpassade efter specifika behov utan kostnadsnackdelar, vilket markerar en era av massanpassning. Ekonomiskt kan tillverkningen bli mer motståndskraftig mot chocker (som pandemier eller leveranskriser) tack vare den smidighet som prediktiva insikter ger. Dock kommer arbetskraftsdynamiken att förändras – det kommer att finnas stor efterfrågan på kvalificerade arbetare som kan hantera AI-drivna processer, vilket potentiellt skapar en kompetensbrist tills utbildningen hinner ikapp. Regeringar kan stödja denna övergång med utbildningsprogram och genom att sätta riktlinjer för AI-etik i industrin. Vi kommer sannolikt att se tillverkning lyftas fram som en högteknologisk karriärväg för att locka ny talang med kunskap inom både teknik och datavetenskap.

Sammanfattningsvis är framtiden för prediktiv tillverkning mycket lovande. Vi är på väg mot fabriker som är intelligenta, smidiga och djupt integrerade med digitala system. De kommer till stor del att drivas av data – ständigt lärande och förbättrande. Som en rapport sammanfattade det, står tillverkare inför ett tydligt val: “omfamna datadrivna prediktiva förmågor som en kärnkompetens eller riskera att hamna på efterkälken.” [84] De företag som bygger dessa förmågor nu kommer att leda nästa industriella era. Om den nuvarande utvecklingen håller i sig, kan vi om ett decennium se tillbaka och ha svårt att föreställa oss hur fabriker någonsin kunde drivas utan att förutsäga och optimera allt i realtid. Blandningen av mänsklig uppfinningsrikedom och maskinintelligens kan låsa upp nivåer av effektivitet, kvalitet och responsivitet som tidigare var ouppnåeliga – och verkligen revolutionera hur vi tillverkar allt.

Källor:

- Germanedge-ordlista – Definition av Predictive Manufacturing[85]

- Avnet Silica (2021) – “Predictive Manufacturing: Framtiden för tillverkning” [86]

- IoT For All (dec 2024) – PwC-rapportstatistik om fördelar med prediktivt underhåll [87]

- World Economic Forum (okt 2024) – “Hur AI förändrar fabriksgolvet” [88][89]

- Factory AI Blog (dec 2024) – “Tillverkning i rörelse: Observationer 2024” [90][91]

- MarketReportsWorld (2024) – Marknad för automationslösningar, startupfinansiering och resultat [92]

- RTInsights (feb 2025) – “Förändringar i smarta fabriker 2025”[93][94]

- NumberAnalytics (mar 2025) – “5 statistik om prediktiv modellering inom tillverkning” [95]

- Reliabilityweb (2017) – “Prediktiv tillverkning i Industri 4.0” (utveckling och koncept) [96]

- WEF Global Lighthouse Network Insights (2024) – Branschexempel från Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – BMW fallstudie om prediktivt underhåll[98]

- NumberAnalytics (2025) – BMW, GM, Samsung, Foxconn fallstudier[99]

- Zededa (2022) – “Driv effektivitet… med prediktiv tillverkning” (fördelar och säkerhet) [100][101]

- Deloitte 2025 Outlook – AI & GenAI-användning inom tillverkning[102]

- Triotos CTO-citat i Avnet Silica (2021) [103]

- Zebra Technologies-citat i Avnet Silica (2021) [104]

- Andrew Ng via BrainyQuote [105]

- Siemens (Schlauss) via WEF [106]

- Factory AI Blog – Industry 5.0 prediction [107]

- NumberAnalytics – 78% executives see predictive as necessity[108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com