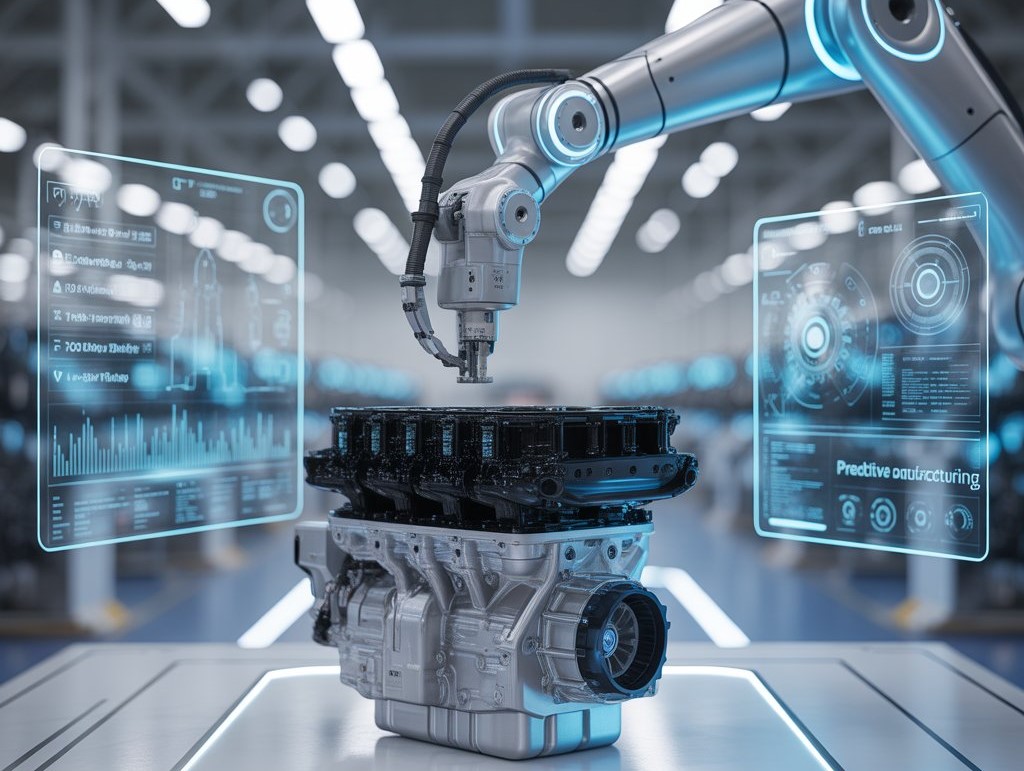

- Прогнозне виробництво використовує дані та штучний інтелект для прогнозування подій у виробництві та втручання до виникнення проблем, розширюючи можливості прогнозного обслуговування для оптимізації всієї діяльності.

- У 2010-х роках Індустрія 4.0 та фабрики з підтримкою Інтернету речей із самосвідомими машинами, що повідомляють про свій стан, заклали основу для прогнозного виробництва.

- Основний технологічний стек включає промислові IoT-датчики, хмарні платформи для великих даних, AI/ML, цифрових двійників і edge-обчислення для забезпечення прийняття рішень у реальному часі.

- BMW зменшила кількість переробок, пов’язаних із якістю, на 31% у перший рік завдяки впровадженню прогнозної аналітики якості на сотнях етапів складання.

- Samsung досягла зниження варіації виходу продукції на 35% у виробництві напівпровідників, застосовуючи глибоке навчання до даних процесу.

- На складальних лініях iPhone компанії Foxconn кількість відмов у полі зменшилася на 47% після інтеграції прогнозної аналітики з даними візуального контролю.

- General Motors використовувала прогнозні моделі для передбачення відмов обладнання до трьох тижнів наперед із точністю понад 85%, що дозволило скоротити незаплановані простої на 40% у пілотних цехах.

- AstraZeneca скоротила терміни розробки на 50% завдяки використанню прогнозного моделювання на основі AI та цифрових двійників процесів для оптимізації виробництва ліків.

- До 2024 року близько 86% виробничих підприємств впроваджували AI-рішення, порівняно з 26% у 2022 році, а наприкінці 2024 року додалося 22 нових майданчики Global Lighthouse Network.

- Індустрія 5.0 акцентує увагу на людиноцентричній співпраці з AI, розширеному навчанні персоналу, коботах і сталому розвитку на фабриці майбутнього.

Визначення та огляд прогнозного виробництва

Прогнозуюче виробництво означає використання даних і передових аналітичних методів для передбачення подій у виробництві та дій до виникнення проблем. Простими словами, фабрики збирають дані з машин і процесів, аналізують їх за допомогою алгоритмів ШІ (штучного інтелекту) і заздалегідь прогнозують проблеми або результати [1]. Такий підхід виник із прогнозного обслуговування – практики передбачення відмов обладнання – і розширює цю ідею на всю операційну діяльність. Замість реагування на поломки машин або дефекти якості, прогнозуюче виробництво дозволяє компаніям усувати аномалії до того, як вони вплинуть на якість продукції, вихід або простої [2]. Наприклад, постійно контролюючи дані з датчиків, виробник може виявити незначну вібрацію або стрибок температури в машині й втрутитися до того, як це призведе до поломки. Як пояснює один із галузевих експертів, «Регулярно контролюючи дані, виробник має можливість усунути аномалію до того, як вона фактично вплине на якість продукції, рівень виходу або інший критично важливий результат».[3] По суті, прогнозуюче виробництво означає фабрики, які можуть «бачити майбутнє» – використовуючи ШІ та аналітику для прогнозування й запобігання проблемам, оптимізації виробництва й навіть проактивного реагування на зміни попиту та пропозиції [4]. Такий проактивний, орієнтований на дані підхід змінює спосіб виробництва продукції й є ключовою частиною сучасного руху «розумних фабрик».

Історичний контекст і еволюція концепції

Виробництво пройшло через багато етапів – від масового виробництва епохи Генрі Форда, до методів ощадливого виробництва та Six Sigma кінця 20 століття, до високої автоматизації початку 2000-х. До 2010-х років галузь увійшла в епоху Індустрії 4.0, що характеризується цифровою трансформацією, підключенням і даними. Прогнозуюче виробництво стало наступним логічним кроком у цій еволюції, зумовленим необхідністю справлятися з невизначеністю та неефективністю, які традиційні методи не могли повністю вирішити [5]. Дослідники та лідери галузі почали просувати ідею «прогнозуючих фабрик» на початку 2010-х як наступної трансформації для підвищення конкурентоспроможності [6]. Ідея полягала в тому, що з поширенням датчиків та Інтернету речей (IoT) виробники можуть збирати величезні обсяги даних з машин, а завдяки розвитку науки про дані та машинного навчання – перетворювати ці дані на передбачення. Активне впровадження IoT у виробництві заклало основу для прогнозуючого виробництва, створивши мережі розумних датчиків і підключених машин [7]. У прогнозуючій фабриці машини отримують «самосвідомі» можливості – вони постійно повідомляють про свій стан, а аналітика прогнозує відмови або проблеми з якістю до їх виникнення [8]. Ця концепція означала перехід від попередніх реактивних або навіть превентивних стратегій до справді прогнозуючого підходу. Як зазначено в одній зі статей, «виробнича галузь має зробити рішучий крок і трансформуватися у прогнозуюче виробництво», щоб отримати прозорість щодо невизначеностей і приймати більш обґрунтовані рішення [9]. За останнє десятиліття, із зростанням обчислювальної потужності та збільшенням обсягу даних, прогнозуюче виробництво перетворилося з футуристичної концепції на практичну реальність у багатьох цехах.Ключові технології

Прогнозуюче виробництво ґрунтується на поєднанні передових технологій, які забезпечують збір даних, їх аналіз і реагування. Деякі з основних складових включають:

- Промислові IoT (Інтернет речей) датчики: Мініатюрні датчики та пристрої, прикріплені до машин, фіксують дані в реальному часі, такі як температура, вібрація, тиск або швидкість. Ці IoT-пристрої підключають обладнання до інтернету, забезпечуючи безперервний потік інформації про виробничий процес. Цей постійний потік даних є сировиною для предиктивної аналітики [10].

- Великі дані та хмарні обчислення: Обсяг даних на сучасних фабриках величезний – машини можуть генерувати терабайти інформації. Хмарні обчислення забезпечують зберігання та обчислювальні потужності для агрегування та керування цими «великими даними». Передові хмарні платформи та data lakes дозволяють виробникам зберігати багаторічні історичні дані та виконувати на них складну аналітику. Це дає змогу знаходити закономірності та тренди, які людина може не помітити.

- Штучний інтелект та машинне навчання:Штучний інтелект (AI), особливо алгоритми машинного навчання, є мозком предиктивного виробництва. AI-моделі навчаються на історичних даних, щоб розрізняти «нормальну» роботу та ознаки, що передують відмові чи дефекту. Завдяки навчанню на цих шаблонах AI може передбачати майбутні події – наприклад, виявляти тонкі аномалії в даних датчиків, які свідчать про те, що деталь скоро зноситься. «Передові технології, такі як машинне навчання… забезпечують операційну досконалість наступного покоління», надаючи ці предиктивні інсайти [11].

- Цифрові двійники:Цифровий двійник — це віртуальна копія фізичного об’єкта або процесу. У виробництві цифрові двійники моделюють машини, виробничі лінії або навіть цілі фабрики у програмному забезпеченні. Вони дозволяють інженерам тестувати сценарії «що, якщо» та прогнозувати результати без зупинки реального виробництва [12]. Наприклад, цифровий двійник виробничої лінії можна використати для прогнозування, як зміна налаштування вплине на продуктивність або якість. Ця технологія, у поєднанні з AI, допомагає оптимізувати процеси та передбачати проблеми у безпечному віртуальному середовищі.

- Edge-обчислення: Поки хмарні обчислення відповідають за аналіз загальної картини, edge-обчислення наближають обробку даних до машин на виробничому майданчику. Спеціалізовані edge-пристрої або локальні сервери обробляють дані безпосередньо там, де вони створюються, забезпечуючи прийняття рішень за частки секунди. Це критично важливо для реакції в реальному часі – наприклад, edge-AI система може миттєво скоригувати параметри машини при виявленні ознак несправності, не чекаючи передачі даних у хмару. Завдяки локальній обробці даних з наднизькою затримкою, edge-обчислення дозволяють здійснювати негайні корекції (наприклад, робот виправляє вирівнювання, коли датчик фіксує відхилення) [13].

- З’єднання та інтеграція: Такі технології, як 5G та сучасні мережі, забезпечують швидку й надійну комунікацію між усіма цими компонентами. Сучасні фабрики використовують уніфіковані платформи (наприклад, системи управління виробництвом, посилені ШІ), щоб інтегрувати дані IoT із традиційними операційними технологіями. За даними одного джерела, промислові платформи від таких компаній, як PTC, Siemens і GE, надають спільне середовище для збору й аналізу виробничих даних, часто маючи конектори до застарілого обладнання та інструменти візуалізації для менеджерів цеху [14]. Така інтеграція є життєво важливою, щоб інсайти від ШІ могли безпосередньо запускати дії у фізичному світі (наприклад, замовлення технічного обслуговування чи коригування виробничого графіка).

Усі ці технології працюють у злагоді. IoT — це очі й вуха, які збирають дані з кожного куточка виробництва. Платформи великих даних і хмарна інфраструктура — це пам’ять, що зберігає й обробляє дані у великих масштабах. ШІ та машинне навчання — це аналітичний мозок, який навчається на даних і робить прогнози. Цифрові двійники — це тестова лабораторія, яка моделює сценарії для оптимізації. Edge computing — це рефлекс, що забезпечує швидкі реакції на місці. А сучасне з’єднання об’єднує все це в єдину, розумну систему [15]. Разом вони перетворюють традиційну фабрику на розумну, прогностичну фабрику, здатну передбачати й адаптуватися до проблем у реальному часі.

Основні сценарії використання та галузеві застосування

Прогностичне виробництво впроваджується у широкому спектрі галузей, фактично скрізь, де задіяно складне обладнання чи процеси. Ось кілька основних сценаріїв використання та прикладів секторів:

- Виробництво автомобілів: Автомобільні заводи впроваджують предиктивні технології, щоб уникнути дорогих зупинок конвеєра та забезпечити якість. Автовиробники застосовують предиктивне обслуговування для роботів і обладнання, щоб передбачити поломки – наприклад, аналізуючи вібрацію та нагрівання у зварювальних роботах, щоб запланувати ремонт до того, як відмова зупинить лінію. BMW є прикладом компанії, яка використовує хмарну платформу для прогнозування аномалій у своїх виробничих процесах. Інтегруючи датчики, аналітику даних і ШІ, система BMW може передбачати відмови обладнання та оптимізувати графіки обслуговування «відповідно до фактичного стану системи». Такий підхід допоміг запобігти простою виробництва та підвищити загальну продуктивність на глобальних заводах BMW [16]. Автомобільна галузь також використовує предиктивну аналітику для контролю якості: якщо за даними з датчиків видно, що певний інструмент виходить за межі допуску, система сигналізує про це, щоб можна було внести коригування до того, як буде виготовлена партія бракованих деталей. Крім того, прогнозування попиту, що працює на основі ШІ, допомагає автовиробникам узгоджувати виробництво з ринковими тенденціями, коригуючи обсяги випуску проактивно, а не реагуючи із запізненням на дані про продажі [17].

- Авіакосмічна та оборонна промисловість: У виробництві для авіакосмічної галузі акцент на безпеці та точності є першочерговим. Компанії використовують предиктивні моделі для забезпечення якості дорогих компонентів (наприклад, лопаток турбін або композитних елементів фюзеляжу). Наприклад, предиктивні системи можуть контролювати процеси затвердіння вуглецевих компонентів і передбачати, чи може деталь мати приховані дефекти, дозволяючи вносити коригування в реальному часі. Існують масштабні дослідницькі проекти, такі як проект CAELESTIS ЄС, спрямовані на створення гіперзв’язаної екосистеми моделювання та предиктивного виробництва для літаків нового покоління [18]. Це передбачає поєднання проєктування та виробництва за допомогою цифрових двійників і ймовірнісних моделей – по суті, прогнозування того, як проєктні рішення вплинуть на виробництво, і як виробничі відхилення можуть позначитися на характеристиках. Мета – виявляти проблеми на ранніх етапах проєктування або виробництва, зменшуючи витрати на переробку та тестування. В оборонній сфері виробники використовують предиктивне обслуговування обладнання для максимального часу безвідмовної роботи при нарощуванні виробництва військової техніки, а також моделюють виробництво нових матеріалів, щоб передбачити виклики до запуску серійних ліній.

- Фармацевтика та охорона здоров’я: Фармацевтична галузь використовує предиктивне виробництво для покращення виробництва ліків і забезпечення стабільної якості. Виробництво ліків часто включає складні хімічні процеси, де навіть незначні відхилення можуть зіпсувати партію. Такі компанії, як AstraZeneca, звернулися до керованого ШІ предиктивного моделювання та цифрових двійників процесів, щоб оптимізувати виробництво ліків. За словами Джима Фокса з AstraZeneca, предиктивні моделі можуть оптимізувати властивості інгредієнтів ліків і прогнозувати, як продукти поводитимуться у виробництві, допомагаючи скоротити терміни розробки на 50% [19]. У виробництві цифрові двійники на основі ШІ моделюють процеси, щоб знайти ідеальні умови для виходу та якості, зменшуючи потребу у методі спроб і помилок. Безперервний моніторинг прогнозує будь-які відхилення параметрів процесу, які можуть вплинути на чистоту ліків, що дозволяє здійснювати превентивні коригування. Це має відчутні результати – за повідомленнями, AstraZeneca «скоротила виробничі терміни з тижнів до годин», поєднуючи моделі ШІ з технологіями безперервного виробництва [20]. Окрім виробництва, фармкомпанії також використовують предиктивну аналітику для обслуговування критичного обладнання (наприклад, стерилізаторів і центрифуг), щоб уникнути простоїв, які можуть призвести до втрати продукції.

- Електроніка та напівпровідники: Виробництво електроніки значно виграє від предиктивних підходів через великі обсяги та необхідність високої точності. У виробництві напівпровідників (виготовлення чипів) сотні етапів процесу мають бути під суворим контролем. Провідні виробники чипів, такі як Samsung, впровадили моделі глибокого навчання, які аналізують величезні набори даних процесів для прогнозування проблем із виходом. Виявляючи тонкі взаємодії параметрів процесу, Samsung досягла зменшення варіації виходу на 35% і збільшення потужності, оскільки ШІ допомагає точно налаштовувати параметри для максимального результату без втрати якості [21]. У складанні електроніки (наприклад, виробництві смартфонів) компанії використовують предиктивний контроль якості, де системи комп’ютерного зору не лише виявляють поточні дефекти, а й прогнозують ймовірні майбутні дефекти, виявляючи тенденції. Наприклад, Foxconn поєднала дані візуального контролю з предиктивною аналітикою на своїх лініях складання iPhone. Система співвідносить дрібні візуальні аномалії з подальшими показниками якості та може попередити інженерів до того, як ці аномалії перетворяться на серйозні дефекти. Такий підхід зменшив кількість відмов у полі на 47% у їхньому випадку, оскільки процес можна було коригувати проактивно [22]. Ці приклади демонструють, як предиктивне виробництво забезпечує високу надійність у динамічному секторі електроніки.

- Хімічна промисловість та енергетика: У хімічних заводах і нафтопереробних підприємствах предиктивне виробництво часто реалізується у вигляді предиктивного керування процесами та обслуговування. Складні хімічні процеси можуть бути нестабільними або мати проблеми з деактивацією каталізатора – моделі ШІ прогнозують, коли процес може вийти за межі специфікації, щоб оператори могли втрутитися. Хімічна компанія Jubilant Ingrevia впровадила моніторинг на основі IoT з предиктивною аналітикою на своїх виробничих підрозділах. Це дозволило їм передбачати відмови обладнання до того, як вони стануться, що «зменшило простої більш ніж на 50%» у їхній діяльності [23]. У нафтовій і газовій галузях предиктивна аналітика передбачає потреби в обслуговуванні насосів і компресорів, щоб уникнути незапланованих зупинок. Навіть у виробництві електроенергії предиктивні моделі допомагають планувати обслуговування турбін і прогнозувати зниження продуктивності, тим самим підвищуючи надійність.

- Товари народного споживання та харчова промисловість: Предиктивне виробництво використовується не лише у важкій промисловості; воно також застосовується у виробництві товарів широкого вжитку. На лініях виробництва харчових продуктів і напоїв використовують предиктивну аналітику для підтримки високої продуктивності та безпеки харчових продуктів. Датчики можуть контролювати вологість і температуру на хлібопекарській лінії, а ШІ прогнозує, чи можуть умови змінитися так, що це зіпсує партію, щоб можна було негайно внести корективи. Компанії з виробництва споживчих товарів також використовують предиктивне планування попиту – наприклад, враховуючи дані про продажі в реальному часі та зовнішні тенденції (погода, активність у соцмережах) у виробничих прогнозах, щоб заводи могли заздалегідь збільшувати або зменшувати випуск певних продуктів заздалегідь до змін попиту. Це зменшує надвиробництво та витрати на запаси. Інтеграція ланцюга постачання – ще один приклад: предиктивні моделі можуть прогнозувати затримки постачання або логістичні проблеми (використовуючи дані про погоду чи політичні новини) і спонукати виробників коригувати графіки або проактивно шукати альтернативні матеріали [24].

Ці приклади з автомобільної, аерокосмічної, фармацевтичної, електронної, хімічної промисловості та сфери споживчих товарів ілюструють універсальність предиктивного виробництва. Спільна тема полягає в тому, що організації використовують дані та ШІ, щоб передбачати проблеми та оптимізувати результати у своєму конкретному контексті – чи то автозавод, що запобігає зупинкам лінії, чи фармацевтичне підприємство, що забезпечує стабільну якість, чи фабрика мікросхем, що коригує процеси для підвищення виходу. Результатом є значне підвищення ефективності, якості та оперативності у всіх сферах.

Переваги та потенціал економії витрат

Впровадження предиктивного виробництва може принести величезні переваги компаніям – від зниження витрат до підвищення продуктивності та покращення безпеки. Ось деякі з основних переваг і докази їхнього впливу:

- Зменшення незапланованих простоїв: Однією з найочевидніших переваг є уникнення несподіваних відмов обладнання, які зупиняють виробництво. Прогнозуючи, коли машинам потрібне обслуговування, заводи можуть планувати ремонт у зручний час, а не страждати від поломок під час виробництва. Незаплановані простої — це величезні витрати: за однією оцінкою, вони становлять 50 мільярдів доларів на рік для промислових виробників у всьому світі [25]. Предиктивне обслуговування зменшує ці витрати, виявляючи проблеми на ранньому етапі. Наприклад, General Motors впровадила предиктивні моделі, які прогнозують відмови обладнання за три тижні до події з точністю понад 85%, що призвело до 40% зниження незапланованих простоїв на пілотних заводах [26]. У ширшому масштабі дослідження PwC показало, що використання предиктивного обслуговування у виробництві знизило витрати на обслуговування на 12% і підвищило час безвідмовної роботи обладнання на 9% у середньому [27]. Такі результати означають, що машини виробляють більше і менше простоюють, що безпосередньо покращує фінансові показники.

- Економія коштів і підвищення ефективності: Предиктивне виробництво допомагає оптимізувати обслуговування та операції, що, у свою чергу, знижує витрати. Завдяки ремонту “вчасно” (ні надто рано, ні надто пізно) компанії уникають зайвого обслуговування і запобігають дорогим відмовам. У тому ж звіті PwC зазначено, що предиктивні підходи “продовжують термін служби застарілого обладнання на 20%”, тобто дорогі машини служать довше до заміни [28]. Крім того, ризики для безпеки, довкілля та якості зменшилися на 14% завдяки предиктивним стратегіям [29] — менше аварій і проблем з якістю також означає фінансову економію (уникнення відкликань, юридичних витрат тощо). За іншими даними, на “розумних” заводах із комплексною автоматизацією та предиктивними системами простої скоротилися на 38%, а пропускна здатність (випуск продукції) зросла на 24%, що демонструє значне підвищення ефективності та потужності [30]. Усі ці покращення можуть заощадити заводам мільйони доларів. В одній хімічній компанії цінність була настільки очевидною, що керівник прокоментував: “інвестиції в предиктивне виробництво потребують певного бачення” на початку, але вигоди від підвищення ефективності є суттєвими [31].

- Покращена якість продукції: Виявляючи відхилення в процесах або зношування обладнання, що можуть спричинити дефекти, предиктивне виробництво допомагає підтримувати високу якість. Це зменшує відходи (менше бракованої продукції або переробки) і захищає задоволеність клієнтів. Наприклад, на заводі BMW впровадження аналітики предиктивної якості на сотнях етапів складання зменшило кількість переробок, пов’язаних із якістю, на 31% за перший рік [32]. Виробник побутової техніки (Beko) використав керування на основі ШІ для коригування процесів у реальному часі, що призвело до зменшення рівня дефектів на 66% у процесі формування листового металу [33]. Вищий вихід якісної продукції з першого разу означає, що більше виробів виготовляється правильно з першої спроби. З часом стабільно висока якість також підвищує репутацію компанії та може збільшити продажі.

- Вищий рівень продуктивності та пропускної здатності: Предиктивні коригування можуть покращити час циклу та підтримувати роботу ліній на оптимальній швидкості. Якщо моделі ШІ виявляють формування вузького місця або неефективну роботу машини, інженери можуть втрутитися для підтримки потоку. Наприклад, оптимізація на основі ШІ у процесі лиття пластику підвищила швидкість циклу на 18%, дозволяючи виготовляти більше одиниць за той самий період [34]. У випадку Samsung у сфері напівпровідників предиктивна оптимізація збільшила ефективне використання потужностей на 12% [35] – фактично отримуючи більше продукції з наявних потужностей. Це зростання продуктивності означає, що заводи можуть задовольняти попит з меншими витратами на понаднормову роботу або без потреби у нових машинах, що призводить до економії коштів і потенційно вищих доходів.

- Краще управління запасами та постачанням: Предиктивна аналітика виходить за межі стін заводу. Прогнозуючи попит і проблеми в ланцюгу постачання, виробники можуть уникати надлишкових запасів або нестачі матеріалів. Це веде до оптимізації запасів (зменшення витрат на зберігання) і запобігає втраті продажів через відсутність товару. Прогнозування попиту на основі ШІ дозволяє динамічно коригувати виробничі графіки, як зазначено в автомобільній галузі, де аналітика ланцюга постачання в реальному часі та тенденції попиту інтегруються для уникнення надлишкових запасів [36]. На практиці це може означати, що компанія виробляє саме ту кількість кожного варіанту продукції, яка потрібна, мінімізуючи марнотратне надвиробництво (яке заморожує капітал у непроданих товарах).

- Підвищена безпека та переваги для працівників: Менш обговорювана, але важлива перевага: предиктивне виробництво може зробити робочі місця безпечнішими. Зменшуючи кількість катастрофічних відмов обладнання, воно знижує ризик нещасних випадків (більше ніяких раптових поломок пресів чи вибухів компресорів). Ранні попередження дозволяють ремонтним командам усувати проблеми в контрольованих умовах, а не поспіхом під час аварійних відмов. В одній статті зазначалося, що завдяки ранньому виявленню проблем з обладнанням, предиктивне обслуговування «зменшує ризик травмування працівників через несправне обладнання».[37] Це також може покращити моральний стан працівників і навантаження – персонал з обслуговування переходить від гасіння пожеж у будь-який час до планових втручань, а оператори стикаються з меншими перебоями. Крім того, коли машини та процеси працюють безперебійно, працівники можуть бути продуктивнішими і менше страждати від стресу через простої. Деякі компанії навіть повідомляють про вищу задоволеність працівників і залученість, коли їм допомагають сучасні інструменти, оскільки рутинний моніторинг виконує ШІ, а працівники можуть зосередитися на завданнях вищого рівня.

- Відчутний ROI (повернення інвестицій): Усі ці переваги сприяють ROI. Хоча впровадження датчиків, програмного забезпечення та аналітики має свою вартість, прибутки часто значно перевищують інвестиції після масштабування. Дослідження McKinsey (2021), на яке посилається один із звітів, назвало ШІ у виробництві «грою, що змінює правила», а галузеві опитування зараз показують, що 78% керівників виробництва вважають предиктивну аналітику конкурентною необхідністю на майбутнє [38]. Це означає, що ті, хто її не впроваджує, ризикують відстати – а це вже витрати. Головне те, що предиктивне виробництво може економити кошти як у короткостроковій перспективі (уникнення великої поломки може заощадити сотні тисяч за раз), так і в довгостроковій (ефективніша робота рік за роком). Наприклад, одне джерело зазначає, що лише завдяки предиктивному обслуговуванню економія на обслуговуванні та простоях склала близько 12% у цілому [39], а кейси, як у GM, демонструють двозначне покращення часу безвідмовної роботи [40]. При масштабуванні на кілька заводів це може означати величезну економію коштів.

Підсумовуючи, предиктивне виробництво забезпечує поєднання зниження витрат, більшої безвідмовної роботи, покращення якості та гнучкості. Воно робить виробництво не лише дешевшим, а й швидшим і кращим. Реальні впровадження продемонстрували ці переваги: від заводів, які заощаджують мільйони, уникаючи простоїв, до компаній, таких як Beko, які скоротили відходи матеріалів на 12,5%, одночасно покращуючи якість [41]. Ці відчутні переваги пояснюють, чому виробники активно інвестують у предиктивні можливості як у ключовий елемент своєї операційної стратегії.

Виклики та обмеження

Попри свої перспективи, впровадження предиктивного виробництва не позбавлене викликів. Компанії часто стикаються з низкою перешкод і обмежень при впровадженні цих передових систем:

- Якість і кількість даних: Предиктивні моделі настільки хороші, наскільки хороші дані, на яких вони навчаються. Багато виробників мають проблеми з неповними, неструктурованими або ізольованими даними. Насправді, оцінюється, що «майже 99% даних залишаються неаналізованими» в деяких організаціях, оскільки вони або не знають, як їх використовувати, або дані занадто низької якості, щоб їм довіряти [42]. Збір якісних даних (з достатньою історією, послідовністю та контекстом) може бути складним. Датчики можуть бути схильні до помилок або некалібровані, а різні машини можуть записувати дані у несумісних форматах. Забезпечення чистих, придатних для використання даних – і у великій кількості – є базовим викликом. Без якісних даних навіть найкращий ШІ даватиме ненадійні прогнози.

- Інтеграція зі застарілим обладнанням: Багато заводів досі працюють на машинах, яким 10, 20 або навіть понад 30 років, і які ніколи не були розраховані на цифрову підключеність. Отримати дані з цих старих, застарілих систем може бути великою проблемою. Часто це вимагає дообладнання датчиками або створення спеціальних інтерфейсів, щоб отримати інформацію з аналогового чи автономного обладнання [43]. Це може бути дорого і технічно складно. Виробничі операції можуть мати суміш сучасних і застарілих машин, що призводить до фрагментованих джерел даних. Концепція створення єдиних «озер» даних або центральних сховищ чудова, але наповнення їх даними з кожного старого преса чи насоса на виробничому майданчику — непросте завдання. Проекти з інтеграції можуть бути тривалими, а деякі постачальники обладнання можуть не підтримувати відкритий доступ до даних, що ускладнює зусилля щодо підключення всього обладнання.

- Технічна складність і вимоги до роботи в реальному часі: Впровадження ШІ та аналітики у виробничому середовищі є технічною задачею. Прогнозні моделі часто повинні працювати в реальному часі або майже в реальному часі. Для критичних процесів прогноз має бути наданий за мілісекунди, щоб бути корисним (наприклад, зупинити машину до того, як буде зроблений дефект) [44]. Досягнення такої низької затримки вимагає складних рішень edge computing і надійних мереж. Не всі компанії мають ІТ-інфраструктуру чи експертизу для цього. Крім того, керування програмним забезпеченням – від встановлення датчиків та IoT-пристроїв до налаштування хмарних або edge-платформ і підтримки моделей ШІ – є складним. Можуть виникати помилки, простої або проблеми інтеграції між ІТ-системами та операційними технологіями. Масштабування з пілотного проєкту до цілої фабрики або декількох фабрик ускладнює ці питання, іноді виявляючи вузькі місця у продуктивності.

- Організаційні бар’єри та нестача навичок: Впровадження прогнозного виробництва – це не лише технологічний проєкт; це зміна способу роботи людей. Поширеним обмеженням є розрив між ІТ-командами (які працюють з даними та програмним забезпеченням) і OT (операційними/інженерними командами, які керують виробництвом) [45]. Ці групи мають різну культуру та пріоритети, навіть використовують різний жаргон. Подолання цього розриву є критично важливим – дата-сайентисти потребують внеску досвідчених інженерів для створення корисних моделей, а оператори на виробництві повинні довіряти та приймати рекомендації від ШІ. Багато компаній стикаються з браком необхідних навичок: їм може не вистачати дата-сайентистів, які розуміють виробничі процеси, або інженерів, навчених аналітиці. Недавнє галузеве опитування показало, що 77% виробників мають труднощі з пошуком і утриманням кваліфікованих фахівців з data science для своїх аналітичних ініціатив [46]. Ця нестача навичок може сповільнити або ускладнити впровадження. Навчання існуючого персоналу та/або найм нових фахівців (або партнерство з технологічними постачальниками) стає необхідним, але це потребує часу та ресурсів. Крім того, може бути опір змінам – технік з обслуговування може скептично ставитися до рекомендацій ШІ щодо часу сервісу обладнання, особливо якщо це суперечить його багаторічному досвіду чи усталеній практиці.

- Високі початкові інвестиції та невизначеність щодо окупності: Впровадження системи предиктивного виробництва може вимагати значних початкових вкладень – у датчики, оновлення мережі, ліцензії або підписки на програмне забезпечення, а також навчання персоналу. Особливо для малих і середніх виробників вартість може стати серйозною перешкодою. Оцінки різняться, але повністю інтегроване рішення для всього заводу може коштувати сотні тисяч і більше. Щоб обґрунтувати ці витрати перед керівництвом, часто потрібно довести окупність інвестицій (ROI). Однак на початковому етапі ROI може бути невизначеним – економія з’являється після впровадження, іноді через кілька місяців або рік. Як зазначив один експерт, «Обґрунтування цих інвестицій може вимагати певного бачення широких можливостей і цінності використання цієї прозорості». [47] Іншими словами, керівники мають вірити у довгострокову віддачу. Менші компанії з обмеженим бюджетом можуть відкладати такі проєкти, якщо не бачать швидких результатів. На щастя, витрати знижуються (завдяки дешевшим датчикам і хмарним сервісам), але питання вартості та окупності залишаються обмеженням для впровадження, особливо поза великими підприємствами.

- Силоси даних та інтероперабельність: Навіть якщо обладнання сучасне, різні бренди або підрозділи можуть використовувати окремі системи, які не взаємодіють між собою. Предиктивна система працює найкраще, коли має огляд на всю операцію (виробництво, обслуговування, ланцюг постачання тощо). Якщо дані ізольовані в різних програмах (одна система для контролю якості, інша для журналів обслуговування тощо), інтегрувати їх і отримати цілісну аналітику складно. Компаніям часто доводиться інвестувати у проміжне програмне забезпечення або платформи для об’єднання цих потоків даних. Досягнення безшовної інтероперабельності між різним обладнанням і програмами (можливо, від різних постачальників) може бути технічно й іноді юридично складним.

- Проблеми кібербезпеки:Підключення заводів до мереж і хмарних сервісів створює ризики безпеки, яких раніше не існувало. Багато промислових систем були захищені просто завдяки ізоляції. Після підключення для IoT-даних або віддаленого моніторингу вони можуть стати мішенню для кібератак. Вірус або злам у системі предиктивного обслуговування – це не лише проблема ІТ, а й потенційна загроза для виробництва чи обладнання. Дійсно, у промислових автоматизованих системах останніми роками зростає кількість кіберінцидентів [48]. Забезпечення надійної кібербезпеки (шифрування, автентифікація, сегментація мережі) – це додатковий виклик, який компанії мають вирішувати при впровадженні IoT та AI у виробництві [49]. Це часто означає додаткові інвестиції у засоби кібербезпеки та експертизу, а також ретельне оновлення застарілих систем, які не були спочатку розроблені з урахуванням безпеки.

- Точність і довіра до прогнозів: Прогнозні моделі є ймовірнісними – вони можуть попереджати про відмову, наприклад, з 90% впевненістю. Завжди існує ймовірність хибних тривог або пропущених проблем. На початку, якщо система дає кілька неправильних прогнозів, це може підірвати довіру серед інженерів і операторів. Наприклад, якщо ШІ неправильно передбачає, що машина вийде з ладу, і обслуговування проводиться даремно, команда може стати скептичною до системи. І навпаки, якщо система не виявить проблему і станеться несподівана поломка, це ще гірше. Потрібен час, щоб налаштувати моделі до прийнятної точності, і в цей період все ще потрібен людський контроль. Побудова довіри до системи є як технічною, так і людською задачею. З’являються такі технології, як Пояснюваний ШІ (XAI), які допомагають у цьому – надаючи причини для прогнозів, щоб інженери могли їх зрозуміти [50]. Але до того часу багато хто буде питати: «Чи можемо ми справді довіряти комп’ютеру?» – і це буде обмежуючим фактором.

Підсумовуючи, хоча бачення прогнозного виробництва є привабливим, компаніям доведеться подолати низку практичних проблем, щоб його реалізувати. Вони мають збирати якісні дані навіть зі застарілих машин, інтегрувати різнорідні системи, інвестувати в нову інфраструктуру, захищати її від кіберзагроз і залучати персонал до цього процесу. Ці виклики поступово вирішуються – наприклад, нові галузеві стандарти та IoT-шлюзи спрощують інтеграцію застарілих систем, а на ринку з’являються більш доступні та масштабовані платформи. Але усвідомлення цих обмежень є важливим. Це запобігає надмірному ажіотажу і стимулює планування: успішні впроваджувачі часто починають з невеликих пілотних проектів, вирішують проблеми і забезпечують підтримку керівництва та міжфункціональних команд для подолання цих перешкод [51]. З часом, у міру розвитку технологій і збільшення кількості успішних кейсів, бар’єри для прогнозного виробництва, ймовірно, зменшаться.

Актуальні новини та події (2024–2025)

Станом на 2024–2025 роки прогнозне виробництво набирає значних обертів і стає мейнстрімом у багатьох галузях. Останні новини та події висвітлюють кілька ключових тенденцій:

- Стрімке впровадження ШІ на заводах: За останні кілька років спостерігається вибухове зростання використання ШІ на виробництві. До 2024 року, за оцінками, 86% виробничих підприємств впроваджували рішення на основі ШІ, у порівнянні лише з 26% у 2022 році [52]. Це вражаюче зростання (за даними дослідження Deloitte China) показує, що те, що раніше було експериментальним, тепер стало майже звичним явищем. Виробники застосовують ШІ для прогнозного обслуговування, контролю якості, прогнозування попиту тощо. Мислення змінюється з «чи варто нам використовувати ШІ?» на «як швидко ми можемо масштабувати проєкти, керовані ШІ?». Галузеві опитування також відображають цю зміну – більшість генеральних директорів виробничих компаній тепер вважають інвестиції у цифрові технології та ШІ необхідними для збереження конкурентоспроможності [53]. По суті, ми перебуваємо на етапі, коли розумні, прогнозні технології є конкурентною необхідністю, а не просто приємним доповненням [54].

- Глобальні фабрики-маяки та історії успіху: Мережа Global Lighthouse Network (GLN) Всесвітнього економічного форуму – спільнота найсучасніших фабрик світу – демонструє, на що здатне сучасне виробництво з використанням ШІ. Наприкінці 2024 року GLN додала 22 нові майданчики, всі з яких активно використовують ШІ, машинне навчання та цифрових двійників [55]. Ці провідні фабрики, що працюють у таких секторах, як електроніка та фармацевтика, є реальними доказами ефективності. Наприклад, на фабриці-маяку електронної компанії Siemens повідомили про використання машинного навчання для значного підвищення виходу придатної продукції з першого проходу у виробництві друкованих плат [56]. На фармацевтичній фабриці-маяку компанія AstraZeneca описала, як генеративний ШІ та цифрові двійники скоротили терміни розробки вдвічі та зменшили час підготовки деяких документів на 70% [57][58]. Ці приклади, які часто цитуються у галузевих ЗМІ, показують, що прогнозні та ШІ-інструменти – це не лише теорія, а вже зараз дають вражаючі результати. Вони також відкривають нові горизонти, наприклад, використання генеративного ШІ (GenAI) для прискорення підготовки регуляторної документації або віртуального проєктування планування фабрик [59][60].

- Інтеграція аналітики ланцюга постачання: Помітним досягненням є поєднання предиктивного виробництва з інтелектом ланцюга постачання, що іноді називають «предиктивний ланцюг постачання». У 2024 році та в 2025-му виробники працюють над тим, щоб використовувати ШІ не лише для управління тим, що відбувається всередині заводу, а й для реагування на зовнішні фактори. Наприклад, автомобільні компанії дедалі частіше включають дані ланцюга постачання в реальному часі та навіть геополітичні ризики у своє виробниче планування[61][62]. Якщо система ШІ передбачає дефіцит ключового компонента (наприклад, через проблему з постачальником або затримку в порту), вона може рекомендувати коригування графіка виробництва на заводі або пошук альтернативних деталей. Така наскрізна передбачуваність – від сировини до готової продукції – стає більш реальною завдяки кращій інтеграції даних. Результатом є більш стійка виробнича операція, яка може завчасно пом’якшувати перебої в постачанні та уникати простоїв у очікуванні деталей.

- Інвестиції та зростання ринку: Ринок технологій предиктивного виробництва стрімко зростає. Великі промислові компанії, такі як Siemens, ABB і GE, вкладають значні ресурси у продукти з підтримкою ШІ для виробництва, а стартапи в цій сфері залучають серйозне фінансування. Між 2022 і 2024 роками у стартапи з автоматизації та промислового ШІ було інвестовано понад $2,1 млрд венчурного капіталу [63]. Показово, що виробничі платформи на основі ШІ (MES), які часто включають предиктивну аналітику, склали понад 26% усього фінансування стартапів, пов’язаних з автоматизацією, за цей період [64]. Інвестори фактично роблять ставку на те, що предиктивні системи стануть стандартом на заводах майбутнього. З боку ринку аналітики прогнозують двозначне зростання. В одному з ринкових аналізів зазначено, що ринок предиктивного обслуговування та контролю стану обладнання зростає приблизно на 26% щорічно, досягаючи десятків мільярдів доларів [65]. Усе це підкріплюється і державною підтримкою – багато національних ініціатив (наприклад, гранти на «розумне виробництво» чи стимули Industry 4.0) спеціально заохочують впровадження ШІ та предиктивних технологій. Наприклад, програми Horizon ЄС профінансували тисячі проєктів з цифровізації промисловості [66].

- Поява концепцій Індустрії 5.0: Близько 2024 року термін Індустрія 5.0 набув популярності, що сигналізує про наступний етап після Індустрії 4.0. Однією з ключових тем Індустрії 5.0 є орієнтоване на людину та предиктивне виробництво. Йдеться не про заміну людей, а про надання працівникам потужних сучасних інструментів. Експерти описують Індустрію 5.0 як «гармонізацію — між людьми та машинами», де розумні системи працюють разом із кваліфікованими людьми [67]. У цьому баченні предиктивна аналітика допомагає людям приймати рішення та бере на себе рутинний моніторинг, а люди зосереджуються на творчості, вирішенні проблем і контролі. Наприклад, ШІ може передбачити проблему з обладнанням і запропонувати рішення, а технік використовує цю інформацію разом зі своїм досвідом для її усунення. Уже у 2024–2025 роках ми бачимо перші ознаки цього, коли багато компаній роблять акцент на навчанні розширених робочих команд – навчають персонал працювати з рекомендаціями ШІ та використовують колаборативних роботів (коботів) на виробничих лініях, які коригують дії на основі ШІ, але все ще під людським наглядом [68]. Індустрія 5.0 також підкреслює важливість сталого розвитку та стійкості, а предиктивне виробництво відіграє тут роль, оптимізуючи використання ресурсів і передбачаючи збої (роблячи всю систему більш надійною).

- Досягнення в технологіях (ШІ та цифрові двійники): У технологічній сфері відбуваються постійні вдосконалення. Алгоритми ШІ стають кращими у предиктивних завданнях: моделі глибокого навчання можуть виявляти ще тонші закономірності, а нові підходи, такі як навчання з підкріпленням, тестуються для того, щоб ШІ міг «навчатися» оптимальних налаштувань процесу методом проб і помилок у симуляціях [69]. Інтегруються інструменти пояснюваного ШІ, щоб предиктивні системи могли пояснювати свої рішення — це зростаюча вимога, особливо в регульованих галузях (наприклад, пояснення, чому ШІ позначив партію ліків як потенційно ризиковану для якості) [70]. Технологія цифрових двійників у 2025 році також стала більш розвиненою та доступною. Компанії створюють більш комплексні двійники не лише окремих машин, а й цілих виробничих ліній і навіть ланцюгів постачання, що дозволяє проводити «віртуальне предиктивне виробництво» для тестування змін in silico перед впровадженням їх на виробництві [71]. Також спостерігається дослідження федеративного навчання — методики, коли кілька заводів або майданчиків спільно покращують предиктивну модель без обміну чутливими сирими даними, що корисно для компаній із багатьма підприємствами або для галузевих консорціумів, які хочуть об’єднати знання [72]. Ці технологічні тенденції свідчать про те, що інструменти предиктивного виробництва стають більш досконалими, точними та простішими у впровадженні.

- Відомі поточні приклади: Щоб проілюструвати події 2024–2025 років, розглянемо кілька новинних фрагментів:

- Автомобільна промисловість: У лютому 2025 року повідомлялося, що автовиробники впроваджують “гіперзв’язані” заводи з прийняттям рішень на основі ШІ на кожному рівні [73]. Наприклад, Ford розширює використання прогнозного обслуговування на своїх заводах після успішних пілотних проєктів, а також використовує ШІ для динамічного коригування виробництва відповідно до коливань споживчого попиту (наприклад, швидко змінюючи співвідношення виробництва позашляховиків і седанів на основі даних про продажі в реальному часі).

- Фармацевтика/Охорона здоров’я: Безперервне виробництво (новіший метод у фармацевтиці) у поєднанні з прогнозним контролем стало новиною, оскільки довело свою ефективність під час розгортання вакцин від COVID-19 і продовжує застосовуватися для інших ліків. У 2024 році FDA та регулятори закликали фармкомпанії впроваджувати більше моніторингу в реальному часі та прогнозного забезпечення якості, тобто регуляторна підтримка цих інновацій є сильною (оскільки це може підвищити надійність постачання ліків).

- Важка промисловість: У 2024 році в енергетичному секторі прогнозна аналітика стала ключовою для управління вітровими та сонячними електростанціями – принципи прогнозного виробництва поширюються на прогнозування обслуговування обладнання для виробництва енергії. Наприклад, виробники вітротурбін використовують цифрових двійників турбін для прогнозування відмов і планування обслуговування, коли прогнозується низький вітер (щоб мінімізувати втрати виробництва електроенергії). Це було відзначено як найкраща практика на енергетичних конференціях.

- Політика та робоча сила: До 2025 року ми також бачимо ініціативи для робочої сили, такі як програми перепідготовки. Країни, як-от Німеччина та Південна Корея, відомі своєю промисловістю, запустили програми підвищення кваліфікації працівників у сфері аналітики даних і ШІ, визнаючи, що завтрашні працівники заводів працюватимуть разом із інструментами ШІ. Розмова змістилася від страху перед автоматизацією до співпраці – ця тенденція відображена в численних панельних дискусіях і інтерв’ю з лідерами галузі у 2024 році.

Коротко кажучи, поточний стан (2024–25) можна описати як період розквіту прогнозного виробництва. Рівень впровадження високий і зростає, історії успіху надходять одна за одною, а екосистема (постачальники, інвестори, уряди) активно підтримує ці технології. Сучасні заводи значно “розумніші”, ніж навіть п’ять років тому, і ми майже щомісяця читаємо заголовки про прориви у виробництві на основі ШІ. Дискусія перейшла до масштабування цих рішень і забезпечення їх етичного та безпечного використання, а не до питання їхньої життєздатності. Це захопливий час, коли давно обіцяна “фабрика майбутнього” стає реальністю.

Цитати експертів і лідерів галузі

Щоб зрозуміти вплив прогнозного виробництва, корисно почути думки тих, хто очолює цей рух – як у сфері технологій, так і безпосередньо на виробництві. Ось кілька думок визнаних експертів і лідерів галузі щодо цієї тенденції:

- Ендрю Нг (піонер ШІ): «Ми проводимо аналогію, що ШІ — це нова електрика. Електрика трансформувала галузі: сільське господарство, транспорт, комунікації, виробництво». [74] (Нг підкреслює, що ШІ — основа предиктивного виробництва — буде настільки ж трансформаційним для заводів, як електрифікація понад століття тому.)

- Штефан Шлаус (глобальний керівник виробництва, Siemens AG): «У Siemens ми щодня відчуваємо трансформаційний вплив ШІ на виробництво, підвищуючи продуктивність, ефективність і сталість… ШІ — ключова частина нашого бачення індустріального метавсесвіту». [75] (Виконавчий директор з виробництва підкреслює, що керовані ШІ предиктивні технології вже приносять значні покращення і є центральними для майбутнього виробництва в його компанії.)

- Марк Вілер (директор з рішень для ланцюга постачання, Zebra Technologies): «Регулярно відстежуючи дані, виробник може виправити аномалію до того, як вона вплине на якість продукції, рівень виходу або інший критичний результат». [76] (Експерт з промислових технологій пояснює суть предиктивного виробництва — виявляти проблеми досить рано, щоб запобігти негативному впливу, — що і є основною цінністю.)

- Матс Самуельссон (CTO, Triotos/AWS IoT Solutions): «Поєднання нових IoT-технологій із покращеннями в машинному навчанні, аналітиці та ШІ — це зміна гри. Вони будуть поєднані з … технологіями керування для поступового вдосконалення планування та роботи виробництва. Питання в тому, які стратегії підприємства оберуть, щоб економічно ефективно скористатися можливостями, такими як предиктивне виробництво, які відкриває IoT». [77] (Технічний директор підкреслює, що останні досягнення роблять предиктивне виробництво реальним, і тепер компаніям потрібно стратегічно скористатися цими можливостями.)

Ці цитати відображають настрій у галузі. Лідери спостерігають разючі зміни у продуктивності та ефективності завдяки ШІ (як зазначає Шлаус), а технічні експерти, такі як Вілер і Самуельссон, наголошують на превентивній, проактивній силі даних — перетворюючи виробництво з реактивного «гасіння пожеж» на контрольований, оптимізований процес. Відома цитата Ендрю Нга дає широку перспективу: так само, як електрифікація революціонізувала заводи в минулому, так і керовані ШІ предиктивні системи мають революціонізувати їх у теперішньому та майбутньому.

Майбутні перспективи та тренди

Дивлячись у майбутнє, предиктивне виробництво має стати ще потужнішим і повсюднішим. Ось деякі майбутні тенденції та можливості, які очікують нас у середині 2020-х і далі:

- Від предиктивного до прескриптивного та автономії: Дотепер багато систем були предиктивними – вони попереджали людей про ймовірні події. Наступний крок – це прескриптивне виробництво, коли системи не лише прогнозують проблеми, а й рекомендують або автоматично ініціюють необхідні дії. У майбутньому ШІ може не лише повідомити, що машина, ймовірно, вийде з ладу через 10 годин, а й самостійно запланувати роботу ремонтної бригади, замовити потрібну запчастину та скоригувати виробничий графік – усе автономно. Ми вже бачимо перші прояви цього: деякі передові системи можуть автоматично коригувати параметри машин у реальному часі, щоб уникнути відхилень у якості [78]. Із зростанням довіри до ШІ дедалі більше рішень може прийматися машинами в реальному часі, а люди будуть контролювати кілька процесів через інформаційні панелі. Повністю автономні виробничі лінії вже на горизонті, де роботи та машини під керуванням ШІ постійно самооптимізуються, справляючись із варіаціями без ручного втручання [79]. Це не означає, що люди зникнуть із процесу – вони перейдуть на вищий рівень (керування системою, вирішення нестандартних ситуацій, завдання з безперервного вдосконалення). “Фабрика без світла” (повністю автоматизована) була модним словом; предиктивний і прескриптивний інтелект можуть нарешті зробити це безпечним реалієм у певних секторах.

- Людиноцентрична Індустрія 5.0: Парадоксально, але навіть із зростанням автоматизації роль людини залишиться життєво важливою і навіть більш кваліфікованою в епоху Індустрії 5.0. Майбутня тенденція – це співпраця між людиною та ШІ, використання найкращого від обох. Рутинні завдання та моніторинг виконуватиме ШІ, звільняючи людей для творчого вирішення проблем, дизайну та контролю. Працівники матимуть “копілотів” на базі ШІ: носимі пристрої або AR (доповнена реальність) інтерфейси можуть надавати технікам миттєві предиктивні підказки під час обходу виробництва (наприклад, AR-окуляри підсвічують, яка машина, ймовірно, потребує уваги сьогодні, на основі даних). Перенавчання та підвищення кваліфікації працівників – ключова тенденція: компанії та навчальні заклади дедалі більше навчатимуть людей цифровій грамотності та інтерпретації результатів ШІ. Замість того, щоб оператори вручну перевіряли кожен продукт, оператори майбутнього керуватимуть мережею датчиків і інтерпретуватимуть прогнози якості від ШІ, втручаючись лише тоді, коли система сигналізує про аномалії. Очікується, що така взаємодія призведе до більш змістовної роботи, де працівники менше зайняті рутинними ручними завданнями, а більше – стратегічним мисленням за підтримки ШІ. Індустрія 5.0 також акцентує увагу на сталому розвитку та суспільних цілях, тому предиктивне виробництво буде налаштоване не лише на максимізацію прибутку, а й на мінімізацію впливу на довкілля та енергоефективність (наприклад, предиктивне енергоменеджмент для зниження споживання електроенергії, коли це можливо).

- Пояснюваний та надійний ШІ: Оскільки прогностичні моделі стають глибоко інтегрованими у виробництво, пояснюваність і довіра будуть вирішальними. Регулятори та зацікавлені сторони вимагатимуть, щоб рішення ШІ у критичних галузях (фармацевтика, автомобільна безпека тощо) були прозорими. Можна очікувати широкого використання пояснюваного ШІ (XAI) — інструментів, які дозволяють для будь-якого прогнозу (наприклад, «ця партія ліків може не відповідати специфікації») показати, які саме фактори чи показники датчиків призвели до такого висновку [80]. Це прискорить прийняття ШІ, оскільки інженери та менеджери з якості зможуть перевірити й зрозуміти логіку, що полегшить впровадження рекомендацій ШІ. Ймовірно, також розвиватимуться стандарти та сертифікації для прогностичних моделей (аналогічно до стандартів ISO), щоб гарантувати їхню надійність і безпеку. У майбутньому компанії можуть сертифікувати свої моделі ШІ так само, як і обладнання, щоб продемонструвати наявність надійних, безупереджених і захищених прогностичних систем.

- Масштабування по всьому ланцюгу постачання: Майбутнє прогностичного виробництва виходитиме за межі окремих заводів і охоплюватиме цілі мережі постачання. Це означає обмін даними між компаніями у безпечний спосіб для забезпечення наскрізної оптимізації. Такі концепції, як федеративне навчання, натякають на це: кілька заводів або компаній співпрацюють для навчання кращих моделей, не розкриваючи свої сирі дані [81]. Уявіть, що всі постачальники автовиробника діляться певними даними про продуктивність, щоб центральний ШІ міг передбачити затримки постачання чи проблеми з якістю за кілька місяців наперед, що вигідно всім у ланцюгу. Можливо, з’являться платформи або консорціуми, які об’єднують дані для взаємної прогностичної вигоди (наприклад, консорціум постачальників аерокосмічної галузі та OEM-виробників, які використовують спільну прогностичну систему для раннього виявлення виробничих проблем і уникнення затримок у постачанні літаків). Для забезпечення довіри та безпеки обміну даними можуть використовуватися блокчейн або подібні технології. По суті, фабрика майбутнього — це не острів; це вузол у розумній, прогностичній мережі виробництва, де інформація вільно циркулює (з відповідними дозволами) для оптимізації всієї екосистеми.

- Розвинуті екосистеми симуляції та цифрових двійників: Очікується, що цифрові двійники стануть ще більш досконалими. До 2030 року ми можемо отримати екосистеми цифрових двійників у повному масштабі, де кожен важливий елемент виробничого процесу матиме віртуального двійника, який буде взаємопов’язаний. Це може дозволити створити щось на кшталт «циклу безперервного вдосконалення у кіберпросторі». Наприклад, перед тим як будь-які зміни – чи то впровадження нового продукту, коригування процесу чи процедура обслуговування – будуть реалізовані у реальності, вони будуть ретельно протестовані у цифровому середовищі за допомогою симуляцій із використанням прогнозної аналітики. Зі зростанням обчислювальної потужності та розвитку ШІ ці симуляції стануть надзвичайно точними. Майбутні цифрові двійники можуть включати не лише фізичні та інженерні дані, а й економічні та екологічні фактори, забезпечуючи цілісний «пісочний майданчик» для прогнозування наслідків рішень. Однією з реальних тенденцій є використання генеративного ШІ для проєктування фабрик: ШІ може автоматично створювати оптимальні плани розміщення обладнання чи робочих процесів у цифровому просторі, які інженери потім можуть доопрацьовувати [82]. Це може суттєво скоротити час і витрати на переналаштування виробничих ліній під нові продукти, оскільки більшість проблем вирішується віртуально заздалегідь.

- Інтеграція новітніх технологій: У 2020-х роках прогнозне виробництво також отримає переваги від інших новітніх технологій. Наприклад, квантові обчислення – хоча й перебувають на початковій стадії – одного дня можуть вирішувати надзвичайно складні задачі оптимізації у виробництві набагато швидше, ніж класичні комп’ютери, потенційно покращуючи навчання прогнозних моделей чи передбачення у ланцюгах постачання. 5G та наступні покоління зв’язку зроблять обмін даними в реальному часі ще більш безшовним, забезпечуючи майже миттєву координацію між машинами та хмарним ШІ. Edge AI-чіпи і розумні сенсори, ймовірно, стануть дешевшими та потужнішими, тож навіть малі виробники зможуть дозволити собі впроваджувати інтелект на кожній машині. Досягнення у сфері робототехніки (особливо колаборативні роботи) у поєднанні з ШІ зроблять фабрики більш гнучкими – виробничі лінії зможуть змінювати завдання «на льоту» на основі прогнозних даних (наприклад, якщо прогноз попиту зміниться, лінія роботів може автоматично переналаштуватися для виробництва іншого варіанту продукту). Нарешті, цілі зеленої промисловості можуть спонукати прогнозні системи зосередитися на показниках сталого розвитку – ми можемо побачити ШІ, який прогнозує викиди вуглецю чи енергоспоживання і пропонує, як їх зменшити без втрати продуктивності.

- Зростаючий розрив між лідерами та аутсайдерами: Ймовірним наслідком цих тенденцій є те, що компанії, які рано та глибоко інвестують у предиктивне виробництво, й надалі випереджатимуть тих, хто цього не робить. Як зазначено в одному з аналізів, «розрив між лідерами та аутсайдерами, ймовірно, збільшиться», і ті, хто побудував сильну культуру, засновану на даних, швидше скористаються інноваціями [83]. Це може означати, що до кінця десятиліття ландшафт виробництва може суттєво змінитися — подібно до того, як деякі компанії, які раніше впровадили автоматизацію чи принципи lean, здобули частку ринку. Ми можемо побачити, як деякі традиційно домінуючі виробники зазнають труднощів, якщо не адаптуються, тоді як нові чи менші гравці можуть обігнати їх завдяки гнучкості та технологічній обізнаності. По суті, предиктивне виробництво може стати великим вирівнювачем (наприклад, зменшуючи переваги дешевої робочої сили шляхом оптимізації всюди), але й диференціатором для тих, хто впроваджує його найкраще.

- Суспільні та економічні наслідки: У ширшому контексті, якщо предиктивне виробництво стане масовим, споживачі можуть отримати дешевші, надійніші продукти, оскільки заводи працюватимуть ефективніше та з меншими втратами. Кастомізація може стати більш доступною — оскільки предиктивні системи здатні працювати зі складністю, заводи зможуть випускати менші партії, адаптовані до конкретних потреб, без додаткових витрат, що знаменує епоху масової кастомізації. В економічному плані виробництво може стати більш стійким до потрясінь (таких як пандемії чи кризи постачання) завдяки гнучкості, отриманій від предиктивної аналітики. Однак динаміка робочої сили зміниться — зросте попит на кваліфікованих працівників, які можуть керувати операціями на основі ШІ, що потенційно створить дефіцит кадрів, поки освіта не наздожене потреби. Уряди можуть підтримати цей перехід навчальними програмами та встановленням етичних стандартів для ШІ в промисловості. Ймовірно, виробництво буде позиціонуватися як високотехнологічна кар’єра, щоб залучити нові таланти, які володіють як інженерією, так і наукою про дані.

Підсумовуючи, майбутнє предиктивного виробництва надзвичайно перспективне. Ми рухаємося до заводів, які є інтелектуальними, гнучкими та глибоко інтегрованими з цифровими системами. Вони працюватимуть переважно на основі даних — постійно навчаючись і вдосконалюючись. Як підсумовано в одному з досліджень, виробники стоять перед чітким вибором: «зробити предиктивні можливості, засновані на даних, ключовою компетенцією або ризикувати відстати». [84] Компанії, які розвивають ці можливості вже зараз, очолять наступну індустріальну епоху. Якщо нинішня тенденція збережеться, через десятиліття ми, можливо, озирнемося назад і не зможемо уявити, як заводи працювали без прогнозування та оптимізації всього в реальному часі. Поєднання людської винахідливості з машинним інтелектом відкриває рівні ефективності, якості та оперативності, які раніше були недосяжними — справді революціонізуючи спосіб, у який ми створюємо все.

Джерела:

- Глосарій Germanedge – Визначення Predictive Manufacturing[85]

- Avnet Silica (2021) – “Predictive Manufacturing: The Future of Making” [86]

- IoT For All (грудень 2024) – Статистика звіту PwC щодо переваг предиктивного обслуговування [87]

- World Economic Forum (жовтень 2024) – “Як ШІ трансформує виробничий цех” [88][89]

- Factory AI Blog (грудень 2024) – “Виробництво в русі: спостереження 2024 року” [90][91]

- MarketReportsWorld (2024) – Ринок рішень автоматизації, фінансування стартапів і результати [92]

- RTInsights (лютий 2025) – “Зміни на розумних фабриках у 2025 році”[93][94]

- NumberAnalytics (березень 2025) – “5 статистичних даних про вплив предиктивного моделювання у виробництві” [95]

- Reliabilityweb (2017) – “Прогнозне виробництво в Індустрії 4.0” (еволюція та концепція) [96]

- WEF Global Lighthouse Network Insights (2024) – Приклади з галузі від Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – Кейс BMW щодо прогнозного обслуговування[98]

- NumberAnalytics (2025) – Кейси BMW, GM, Samsung, Foxconn[99]

- Zededa (2022) – “Підвищення ефективності… з прогнозним виробництвом” (переваги та безпека) [100][101]

- Deloitte 2025 Outlook – Впровадження AI та GenAI у виробництві[102]

- Цитата CTO Triotos в Avnet Silica (2021) [103]

- Цитата Zebra Technologies в Avnet Silica (2021) [104]

- Ендрю Нг через BrainyQuote [105]

- Siemens (Schlauss) через WEF [106]

- Блог Factory AI – Прогноз щодо Індустрії 5.0 [107]

- NumberAnalytics – 78% керівників вважають прогнозування необхідністю[108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com