- Az előrejelző gyártás adatokat és mesterséges intelligenciát használ a termelésben bekövetkező események előrejelzésére és a problémák megelőző beavatkozására, kiterjesztve az előrejelző karbantartást az egész működés optimalizálására.

- A 2010-es években az Ipar 4.0 és az IoT-alapú gyárak, ahol az önálló gépek jelentik az állapotukat, megteremtették az előrejelző gyártás alapjait.

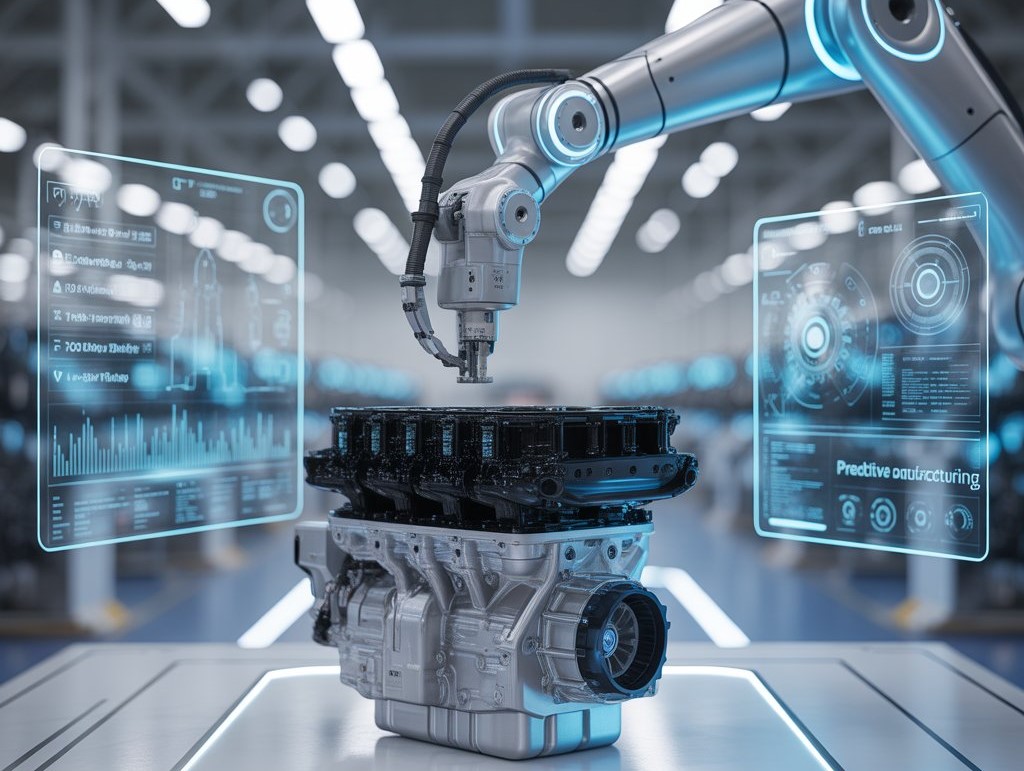

- A fő technológiai réteg magában foglalja az ipari IoT szenzorokat, felhőalapú big data platformokat, MI/ML-t, digitális ikreket és edge computingot a valós idejű döntéshozatal érdekében.

- A BMW 31%-kal csökkentette a minőséggel kapcsolatos utómunkákat az első évben, miután előrejelző minőség-analitikát vezetett be több száz összeszerelési lépésen keresztül.

- A Samsung 35%-kal csökkentette a hozam ingadozását a félvezetőgyártásban, miután mélytanulást alkalmazott a folyamatadatokra.

- A Foxconn iPhone összeszerelő sorain 47%-kal csökkent a helyszíni meghibásodások száma, miután az előrejelző analitikát vizuális ellenőrzési adatokkal integrálták.

- A General Motors előrejelző modelleket használt a berendezések meghibásodásának akár három héttel korábbi előrejelzésére több mint 85%-os pontossággal, így a kísérleti üzemekben 40%-kal csökkent a nem tervezett leállás.

- Az AstraZeneca 50%-kal csökkentette a fejlesztési átfutási időt MI-alapú előrejelző modellezéssel és folyamat digitális ikrekkel a gyógyszergyártás optimalizálására.

- 2024-re a gyártóüzemek mintegy 86%-a vezetett be MI-megoldásokat, szemben a 2022-es 26%-kal, és 2024 végén 22 új Global Lighthouse Network helyszín csatlakozott.

- Az Ipar 5.0 az emberközpontú együttműködést hangsúlyozza a mesterséges intelligenciával, kibővített munkaerő-képzéssel, kobotokkal és fenntarthatósággal a jövő gyárában.

Az előrejelző gyártás definíciója és áttekintése

A prediktív gyártás azt jelenti, hogy adatokat és fejlett analitikát használnak a termelésben bekövetkező események előrejelzésére, és még a problémák megjelenése előtt cselekszenek. Egyszerűen fogalmazva, a gyárak adatokat gyűjtenek a gépektől és folyamatoktól, ezeket mesterséges intelligencia (AI) algoritmusokkal elemzik, és előre megjósolják a problémákat vagy eredményeket [1]. Ez a megközelítés a prediktív karbantartásból nőtt ki – vagyis a berendezések meghibásodásának előrejelzéséből –, és kiterjeszti ezt a gondolatot a teljes működésre. Ahelyett, hogy a gépek meghibásodására vagy minőségi hibákra reagálnának, a prediktív gyártás lehetővé teszi a vállalatok számára, hogy már azelőtt kijavítsák a rendellenességeket, mielőtt azok hatással lennének a termék minőségére, a hozamra vagy az állásidőre [2]. Például, ha folyamatosan figyelik az érzékelők adatait, a gyártó észrevehet egy enyhe rezgést vagy hőmérséklet-emelkedést egy gépben, és beavatkozhat, mielőtt az meghibásodást okozna. Ahogy egy iparági szakértő magyarázza: „Az adatok rendszeres monitorozásával a gyártó képes még azelőtt kijavítani egy rendellenességet, hogy az ténylegesen hatással lenne a termék minőségére, a hozamra vagy bármely más kritikus eredményre.”[3] Lényegében a prediktív gyártás azt jelenti, hogy a gyárak „látják a jövőt” – AI-t és analitikát használnak a problémák előrejelzésére és megelőzésére, a termelés optimalizálására, sőt, proaktívan alkalmazkodnak a kereslet és kínálat változásaihoz is [4]. Ez a proaktív, adatalapú szemlélet átalakítja a termékek előállításának módját, és a mai okosgyár-mozgalom kulcsfontosságú része.

Történelmi háttér és a fogalom fejlődése

A gyártás számos fázison ment keresztül – Henry Ford tömeggyártási korszakától kezdve a 20. század végi lean gyártási és Six Sigma technikákon át a 2000-es évek elejének magas szintű automatizálásáig. A 2010-es évekre az iparág belépett az Ipar 4.0 korszakába, amelyet a digitális átalakulás, a kapcsolódás és az adatok jellemeznek. Az előrejelző gyártás a következő logikus lépésként jelent meg ebben az evolúcióban, amelyet az a szükséglet hajtott, hogy kezelni lehessen azokat a bizonytalanságokat és hatékonysági hiányosságokat, amelyeket a hagyományos módszerek nem tudtak teljes mértékben megoldani [5]. Kutatók és iparági vezetők a 2010-es évek elején kezdték el szorgalmazni a „előrejelző gyárak” létrehozását, mint a következő átalakulást a versenyképesség érdekében [6]. Az elképzelés az volt, hogy az érzékelők és a Dolgok Internete (IoT) elterjedésével a gyártók hatalmas mennyiségű adatot gyűjthetnek a gépektől, és az adattudomány és a gépi tanulás fejlődésével ezt az adatot előrelátássá alakíthatják. Az IoT agresszív bevezetése a gyártásban megteremtette az előrejelző gyártás alapját az okos érzékelőhálózatok és összekapcsolt gépek létrehozásával [7]. Egy előrejelző gyárban a gépek „öntudatos” képességekre tesznek szert – folyamatosan jelentik állapotukat, és az analitika előre jelzi a meghibásodásokat vagy minőségi problémákat, mielőtt azok bekövetkeznének [8]. Ez a koncepció elmozdulást jelentett a korábbi reaktív vagy akár megelőző stratégiáktól egy valóban előrelátó megközelítés felé. Egy cikk szavaival élve: „a gyártóiparnak meg kell tennie a lépést, és át kell alakulnia előrejelző gyártássá”, hogy átláthatóságot szerezzen a bizonytalanságok felett, és megalapozottabb döntéseket hozhasson [9]. Az elmúlt évtizedben, ahogy a számítási kapacitás nőtt és az adatok egyre bőségesebbé váltak, az előrejelző gyártás sok üzemben futurisztikus elképzelésből gyakorlati valósággá vált.Kulcsfontosságú technológiák

Az előrejelző gyártás alapja a csúcstechnológiák konvergenciája, amelyek lehetővé teszik az adatok gyűjtését, elemzését és a reagáló intézkedéseket. Néhány kulcsfontosságú építőelem:

- Ipari IoT (Internet of Things) szenzorok: Apró szenzorok és eszközök, amelyeket gépekre szerelnek, valós idejű adatokat rögzítenek, például hőmérsékletet, rezgést, nyomást vagy sebességet. Ezek az IoT eszközök összekötik a berendezéseket az internettel, folyamatos információáramlást biztosítva a gyártási folyamatról. Ez az állandó adatfolyam a prediktív analitika nyersanyaga [10].

- Big Data és felhőalapú számítástechnika: A modern gyárakban keletkező adatmennyiség hatalmas – a gépek terabájtnyi információt generálhatnak. A felhőalapú számítástechnika biztosítja a tárolást és a számítási kapacitást ennek a „big data”-nak az összegyűjtéséhez és kezeléséhez. A fejlett felhőplatformok és adattavak lehetővé teszik a gyártók számára, hogy évekig tárolják a történelmi adatokat, és nagy teljesítményű elemzéseket végezzenek rajtuk. Ezáltal olyan mintázatok és trendek fedezhetők fel, amelyeket az emberek esetleg nem vennének észre.

- Mesterséges intelligencia és gépi tanulás:A mesterséges intelligencia (AI), különösen a gépi tanulási algoritmusok, a prediktív gyártás agyát jelentik. Az AI modellek a történelmi adatokból tanulják meg, hogy milyen a „normális” működés, szemben a meghibásodás vagy hiba előtti állapotokkal. Ezeknek a mintázatoknak a betanításával az AI képes előre jelezni a jövőbeli eseményeket – például felismeri azokat a finom eltéréseket a szenzoradatokban, amelyek arra utalnak, hogy egy alkatrész hamarosan elhasználódik. „Az olyan élvonalbeli technológiák, mint a gépi tanulás… a következő generációs működési kiválóságot hajtják”, ezek adják a prediktív betekintések alapját [11].

- Digitális ikrek: A digitális iker egy fizikai tárgy vagy folyamat virtuális másolata. A gyártásban a digitális ikrek gépeket, gyártósorokat vagy akár teljes gyárakat szimulálnak szoftverben. Lehetővé teszik a mérnökök számára, hogy „mi lenne, ha” forgatókönyveket teszteljenek, és előre jelezzék a kimeneteleket anélkül, hogy megszakítanák a valós termelést [12]. Például egy gyártósor digitális ikre segítségével megjósolható, hogy egy beállítás módosítása hogyan befolyásolja a termelést vagy a minőséget. Ez a technológia, AI-val kombinálva, segít optimalizálni a folyamatokat és előre látni a problémákat egy kockázatmentes virtuális környezetben.

- Edge computing: Míg a felhőalapú számítástechnika a nagy léptékű elemzéseket végzi, az edge computing közelebb hozza a számításokat a gyár padlóján lévő gépekhez. Speciális edge eszközök vagy helyi szerverek közvetlenül ott dolgozzák fel az adatokat, ahol azok keletkeznek, lehetővé téve a pillanatszerű döntéshozatalt. Ez kulcsfontosságú a valós idejű reakciókhoz – például egy edge AI rendszer azonnal módosíthatja egy gép paramétereit, ha problémát észlel, anélkül, hogy meg kellene várni az adatok felhőbe küldését. Az adatok helyi, ultraalacsony késleltetésű feldolgozásával az edge computing azonnali korrekciókat tesz lehetővé (például egy robot igazítja a pozíciót, ha egy szenzor eltérést észlel) [13].

- Kapcsolódás és integráció: Az olyan technológiák, mint az 5G és a fejlett hálózatok biztosítják, hogy ezek az összetevők gyorsan és megbízhatóan kommunikáljanak egymással. A modern gyárak egységes platformokat használnak (például mesterséges intelligenciával bővített gyártásvégrehajtási rendszereket), hogy az IoT-adatokat integrálják a hagyományos üzemeltetési technológiával. Egy forrás szerint az olyan cégek ipari platformjai, mint a PTC, a Siemens és a GE, közös környezetet biztosítanak a gyártási adatok gyűjtésére és elemzésére, gyakran csatlakozókkal a régi berendezésekhez és vizualizációs eszközökkel az üzemvezetők számára [14]. Ez az integráció létfontosságú, hogy a mesterséges intelligencia által nyert felismerések közvetlenül váltsanak ki cselekvéseket a fizikai világban (például karbantartási feladat megrendelése vagy a gyártási ütemterv módosítása).

Mindezek a technológiák együttműködnek. Az IoT a szem és a fül, amely adatokat gyűjt a termelés minden szegletéből. A big data platformok és a felhőinfrastruktúra a memória, amelyek nagy mennyiségben tárolják és elemzik az adatokat. A mesterséges intelligencia és a gépi tanulás az elemző agy, amely tanul az adatokból és előrejelzéseket készít. A digitális ikrek a tesztlabor, amelyek szimulálják az optimalizálási forgatókönyveket. Az edge computing a reflex, amely gyors válaszokat tesz lehetővé a helyszínen. És a fejlett kapcsolódás mindent összeköt egy egységes, intelligens rendszerré [15]. Együtt egy hagyományos gyárból intelligens, prediktív gyárat alakítanak ki, amely képes valós időben előrejelezni és alkalmazkodni a problémákhoz.

Főbb felhasználási területek és ipari alkalmazások

A prediktív gyártást széles iparági körben alkalmazzák, lényegében bárhol, ahol összetett berendezések vagy folyamatok vannak jelen. Íme néhány főbb felhasználási terület és ágazati példa:

- Autóipari gyártás: Az autógyárak egyre inkább alkalmazzák az előrejelző technológiákat, hogy elkerüljék a költséges szerelősor-leállásokat és biztosítsák a minőséget. Az autógyártók prediktív karbantartást alkalmaznak a robotokon és gépeken, hogy előre lássák a meghibásodásokat – például a hegesztőrobotok rezgésének és hőmérsékletének elemzésével ütemezik a javításokat, mielőtt egy meghibásodás leállítaná a sort. A BMW példája annak, hogy egy vállalat felhőalapú platformot használ a gyártási folyamatokban fellépő anomáliák előrejelzésére. Szenzorok, adatelemzés és mesterséges intelligencia integrálásával a BMW rendszere képes előre jelezni a berendezések meghibásodását és optimalizálni a karbantartási ütemterveket „összhangban a rendszer tényleges állapotával.” Ez a megközelítés segített megelőzni a termeléskiesést és javította az általános termelékenységet a BMW globális gyáraiban [16]. Az autóiparban a prediktív analitikát minőségellenőrzésre is használják: ha a szenzoradatok mintázatai azt mutatják, hogy egy adott szerszám eltér a tűréshatártól, a rendszer jelzi, hogy beavatkozásra van szükség, mielőtt hibás alkatrészek egész sorozata készülne el. Emellett az AI-alapú prediktív kereslet-előrejelzés segíti az autógyártókat abban, hogy a termelést a piaci trendekhez igazítsák, proaktívan módosítva a kibocsátást ahelyett, hogy későn reagálnának az eladási adatokra [17].

- Repülőgépipar és védelem: A repülőgépgyártásban a biztonság és a precizitás kiemelten fontos. A vállalatok prediktív modelleket használnak a nagy értékű alkatrészek (például turbinapengék vagy kompozit törzselemek) minőségének biztosítására. Például a prediktív rendszerek képesek figyelni a szénszálas alkatrészek kikeményedési folyamatait, és előre jelezni, ha egy alkatrész rejtett hibákat tartalmazhat, így valós időben lehet javítani. Nagyszabású kutatási projektek is zajlanak, mint például az EU CAELESTIS projektje, amelynek célja egy hiper-összekapcsolt szimulációs és prediktív gyártási ökoszisztéma fejlesztése a következő generációs repülőgépekhez [18]. Ez magában foglalja a tervezés és a gyártás összekapcsolását digitális ikrekkel és valószínűségi modellekkel – lényegében előre jelezve, hogy a tervezési döntések hogyan valósulnak meg a gyártásban, illetve a gyártási eltérések hogyan befolyásolhatják a teljesítményt. A cél, hogy a problémákat már a tervezési vagy gyártási folyamat korai szakaszában felismerjék, csökkentve a költséges utómunkát és tesztelést. A védelmi iparban a gyártók prediktív karbantartást alkalmaznak a termelőberendezéseken, hogy maximalizálják az üzemidőt a katonai eszközök gyártásának felfuttatásakor, valamint új anyagok gyártását szimulálják, hogy előre jelezzék a kihívásokat, mielőtt a gyártósorokat átállítanák.

- Gyógyszeripar és egészségügy: A gyógyszeripar a prediktív gyártást használja a gyógyszergyártás javítására és az állandó minőség biztosítására. A gyógyszerek előállítása gyakran összetett kémiai folyamatokat igényel, ahol a legkisebb eltérés is tönkreteheti az egész tételt. Az olyan vállalatok, mint az AstraZeneca, mesterséges intelligencia által vezérelt prediktív modellezést és digitális ikreket alkalmaznak a gyógyszerek gyártásának optimalizálására. Az AstraZeneca Jim Fox szerint a prediktív modellek optimalizálni tudják a gyógyszeralapanyagok tulajdonságait, és előre jelezhetik, hogyan fognak viselkedni a termékek a gyártás során, így akár 50%-kal is csökkenthetik a fejlesztési átfutási időt [19]. A gyártásban a mesterséges intelligenciával támogatott digitális ikrek szimulálják a folyamatokat, hogy megtalálják a legideálisabb feltételeket a hozam és a minőség szempontjából, csökkentve a próbálkozásos hibák szükségességét. A folyamatos monitorozás előre jelzi a folyamatparaméterek bármilyen elmozdulását, amely befolyásolhatja a gyógyszer tisztaságát, lehetővé téve a megelőző beavatkozásokat. Ennek kézzelfogható eredményei vannak – az AstraZeneca állítólag „hetek helyett órákra csökkentette a gyártási átfutási időt”, amikor az MI-modelleket folyamatos gyártási technikákkal kombinálta [20]. A gyártáson túl a gyógyszercégek prediktív analitikát alkalmaznak a kritikus berendezések (például sterilizálók és centrifugák) karbantartásában is, hogy elkerüljék a leállásokat, amelyek termékveszteséghez vezethetnek.

- Elektronika és félvezetők: Az elektronikai gyártás jelentős előnyöket élvez a prediktív megközelítésekből a nagy volumen és a szükséges precizitás miatt. A félvezetőgyártásban (chipgyártás) több száz gyártási lépést kell szigorúan kontrollálni. A vezető chipgyártók, mint például a Samsung, mélytanulási modelleket alkalmaznak, amelyek hatalmas folyamatadat-halmazokat elemeznek a hozamproblémák előrejelzésére. A folyamatparaméterek finom kölcsönhatásainak felismerésével a Samsung 35%-kal csökkentette a hozam ingadozását, és növelte a kapacitást, mivel az MI segít a beállítások finomhangolásában a maximális termelés és minőség érdekében [21]. Az elektronikai összeszerelésben (például okostelefon-gyártásban) a vállalatok prediktív minőségellenőrzést alkalmaznak, ahol a számítógépes látásrendszerek nemcsak a jelenlegi hibákat észlelik, hanem előre is jelzik a várható hibákat trendek felismerésével. Például a Foxconn a vizuális ellenőrzési adatokat prediktív analitikával kombinálta iPhone összeszerelő sorain. A rendszer az apró vizuális eltéréseket későbbi minőségi mutatókkal korrelálja, és figyelmeztetheti a mérnököket, mielőtt ezekből komolyabb hibák alakulnának ki. Ez a megközelítés 47%-kal csökkentette a helyszíni meghibásodásokat az ő esetükben, mivel a folyamatot proaktívan lehetett módosítani [22]. Ezek a példák mutatják, hogy a prediktív gyártás hogyan biztosítja a magas megbízhatóságot a gyors ütemű elektronikai szektorban.

- Vegyipar és energia: A vegyi üzemekben és finomítókban az előrejelző gyártás gyakran előrejelző folyamatirányítás és karbantartás formájában jelenik meg. Az összetett kémiai folyamatok instabillá válhatnak, vagy katalizátor-deaktiválódási problémák léphetnek fel – az MI modellek előre jelzik, mikor térhet el a folyamat a specifikációtól, így a kezelők be tudnak avatkozni. Egy vegyipari vállalat, a Jubilant Ingrevia IoT-alapú monitorozást vezetett be előrejelző analitikával a gyártóegységeiben. Ez lehetővé tette számukra, hogy előre jelezzék a berendezések meghibásodását mielőtt bekövetkezne, ami „több mint 50%-kal csökkentette az állásidőt” a működésük során [23]. Az olaj- és gáziparban az előrejelző analitika előre látja a szivattyúk és kompresszorok karbantartási igényeit, hogy elkerüljék a nem tervezett leállásokat. Még az energiatermelésben is segítenek az előrejelző modellek a turbinák karbantartásának ütemezésében és a teljesítménycsökkenések előrejelzésében, így javítva a megbízhatóságot.

- Fogyasztási cikkek és élelmiszer & ital: Az előrejelző gyártás nem csak a nehéziparban használatos; gyorsan forgó fogyasztási cikkeknél is alkalmazzák. Az élelmiszer- és italgyártó sorok előrejelző analitikát használnak a nagy áteresztőképesség és az élelmiszerbiztonság fenntartására. Szenzorok figyelhetik például a páratartalmat és a hőmérsékletet egy pékségi gyártósoron, az MI pedig előre jelzi, ha a körülmények olyan tartományba sodródnak, amely tönkreteheti az adott tételt, így azonnal lehet korrigálni. A fogyasztási cikkeket gyártó cégek előrejelző kereslettervezést is alkalmaznak – például a valós idejű eladási adatokat és külső trendeket (időjárás, közösségi média visszhang) is figyelembe veszik a gyártási előrejelzésekben, így a gyárak előre a kereslet változása szerint növelhetik vagy csökkenthetik bizonyos termékek gyártását. Ez csökkenti a túltermelést és a készletezési költségeket. Az ellátási lánc integrációja is egy felhasználási terület: az előrejelző modellek képesek előre jelezni az ellátási késéseket vagy logisztikai problémákat (például időjárási vagy politikai hírek alapján), és arra ösztönzik a gyártókat, hogy proaktívan módosítsák az ütemterveiket vagy alternatív anyagokat szerezzenek be [24].

Ezek a példák az autóiparban, repülőgépgyártásban, gyógyszeriparban, elektronikában, vegyiparban és fogyasztási cikkeknél jól mutatják az előrejelző gyártás sokoldalúságát. A közös nevező, hogy a szervezetek adatokat és MI-t használnak arra, hogy előre lássák a problémákat és optimalizálják az eredményeket a saját területükön – legyen szó egy autógyárról, amely megelőzi a gyártósor leállását, egy gyógyszergyárról, amely biztosítja az állandó minőséget, vagy egy chipgyárról, amely a hozam érdekében finomhangolja a folyamatokat. Az eredmény jelentős hatékonyság-, minőség- és reakcióképesség-növekedés minden területen.

Előnyök és költségmegtakarítási potenciál

Az előrejelző gyártás bevezetése hatalmas előnyöket hozhat a vállalatoknak – a költségek csökkentésétől a termelékenység növelésén át a biztonság javításáig. Íme néhány fő előny és bizonyíték a hatásukra:

- Csökkent váratlan leállások: Az egyik legközvetlenebb előny a váratlan berendezéshibák elkerülése, amelyek leállítják a termelést. Azáltal, hogy előrejelzik, mikor van szükség karbantartásra, a gyárak kényelmes időpontban ütemezhetik a javításokat, ahelyett, hogy a termelés közepén szenvednének el meghibásodásokat. A váratlan leállás hatalmas költség – egy becslés szerint ez évi 50 milliárd dollárba kerül az ipari gyártóknak világszerte [25]. Az előrejelző karbantartás ezt jelentősen csökkenti azáltal, hogy időben felismeri a problémákat. Például a General Motors olyan előrejelző modelleket vezetett be, amelyek akár három héttel előre, több mint 85%-os pontossággal jelezték a berendezéshibákat, ami 40%-os csökkenést eredményezett a váratlan leállásokban a kísérleti üzemekben [26]. Általánosságban egy PwC tanulmány kimutatta, hogy az előrejelző karbantartás alkalmazása a gyártásban átlagosan 12%-kal csökkentette a karbantartási költségeket és 9%-kal javította a berendezések rendelkezésre állását [27]. Ezek a nyereségek azt jelentik, hogy a gépek többet termelnek és kevesebb időt töltenek tétlenül, ami közvetlenül javítja az eredményeket.

- Költségmegtakarítás és nagyobb hatékonyság: Az előrejelző gyártás segít optimalizálni a karbantartást és a működést, ami csökkenti a költségeket. Azáltal, hogy a javításokat „pont időben” végzik el (sem túl korán, sem túl későn), a vállalatok elkerülik a felesleges karbantartást és megelőzik a költséges meghibásodásokat. Ugyanez a PwC jelentés megjegyezte, hogy az előrejelző megközelítések „20%-kal meghosszabbítják az elöregedő eszközök élettartamát”, vagyis a drága gépek tovább bírják cserék nélkül [28]. Emellett a biztonsági, környezeti és minőségi kockázatok 14%-kal csökkentek az előrejelző stratégiákkal [29] – kevesebb baleset és minőségi probléma szintén pénzügyi megtakarítást jelent (visszahívások, jogi költségek elkerülése stb.). Egy másik forrás szerint az átfogó automatizálást és előrejelző rendszereket alkalmazó okosgyárakban a leállási idő 38%-kal csökkent, a termelékenység (kibocsátás) pedig 24%-kal nőtt, ami jelentős hatékonyság- és kapacitásnövekedést mutat [30]. Mindezek a fejlesztések millió dolláros megtakarítást jelenthetnek a gyáraknak. Egy vegyipari vállalatnál akkora értéket láttak ebben, hogy egy vezető így nyilatkozott: „az előrejelző gyártásba való befektetés némi víziót igényelhet” kezdetben, de a hatékonysági előnyök jelentősek [31].

- Javított termékminőség: Azáltal, hogy a prediktív gyártás képes felismerni a folyamatok elcsúszását vagy a berendezések elhasználódását, amelyek hibákat okozhatnak, segít a magas minőség fenntartásában. Ez csökkenti a hulladékot (kevesebb selejt vagy utómunka) és védi az ügyfél-elégedettséget. Például egy BMW gyárban a prediktív minőség-analitika bevezetése több száz összeszerelési lépésen 31%-kal csökkentette a minőségi problémák miatti utómunkát az első évben [32]. Egy háztartási gépgyártó (Beko) mesterséges intelligencia alapú vezérlésekkel valós időben igazította a folyamatokat, aminek eredményeként 66%-kal csökkent a hibaarány a lemezalakítás során [33]. A magasabb elsőre jóváhagyott arány azt jelenti, hogy több termék készül el elsőre hibátlanul. Idővel a következetesen jó minőség javítja a vállalat hírnevét, és növelheti az eladásokat.

- Nagyobb áteresztőképesség és termelékenység: A prediktív beavatkozások javíthatják a ciklusidőket, és optimális sebességen tarthatják a gyártósorokat. Ha a mesterséges intelligencia modellek szűk keresztmetszet kialakulását vagy nem optimálisan működő gépet azonosítanak, a mérnökök beavatkozhatnak a folyamatos termelés fenntartása érdekében. Egy példában a műanyag fröccsöntési folyamat AI-optimalizálása 18%-kal javította a ciklusidőt, így ugyanannyi idő alatt több egység készült el [34]. A Samsung félvezetőgyártásában a prediktív optimalizáció 12%-kal növelte a kapacitáskihasználtságot [35] – vagyis több termék készült el a meglévő létesítményekből. Ez a termelékenységnövekedés azt jelenti, hogy a gyárak kevesebb túlórával vagy új gépek nélkül is képesek kielégíteni a keresletet, ami költségmegtakarítást és potenciálisan magasabb bevételt eredményezhet.

- Jobb készlet- és ellátásilánc-menedzsment: A prediktív analitika túlmutat a gyár falain. A kereslet és az ellátási lánc problémáinak előrejelzésével a gyártók elkerülhetik a túlzott készletezést vagy az anyaghiányt. Ez karcsúbb készletgazdálkodáshoz vezet (csökkentve a készlettartási költségeket), és megelőzi az elmaradt eladásokat készlethiány miatt. Az AI-alapú kereslet-előrejelzés dinamikusan igazíthatja a gyártási ütemterveket, ahogy azt az autóiparban is alkalmazzák, ahol valós idejű ellátásilánc-analitika és keresleti trendek integrálásával elkerülhető a túlzott készletezés [36]. A gyakorlatban ez azt jelentheti, hogy a vállalat pontosan a megfelelő mennyiségű termékváltozatot gyártja, minimalizálva a pazarló túltermelést (ami leköti a tőkét az eladatlan árukban).

- Fokozott biztonság és munkavállalói előnyök: Egy kevésbé tárgyalt, de fontos előny: a prediktív gyártás biztonságosabbá teheti a munkahelyeket. Azáltal, hogy csökkenti a katasztrofális géphibákat, mérsékli a balesetek kockázatát (nincs több hirtelen présleállás vagy felrobbanó kompresszor). A korai figyelmeztetések lehetővé teszik, hogy a karbantartó csapatok ellenőrzött körülmények között javítsák ki a problémákat, ahelyett, hogy vészhelyzetben kellene rohanniuk. Egy cikk megjegyezte, hogy a gépproblémák korai felismerésével a prediktív karbantartás „csökkenti annak kockázatát, hogy a dolgozók hibás berendezések miatt megsérüljenek.”[37] Emellett javíthatja a dolgozói morált és a munkaterhelést is – a karbantartók a folyamatos válságkezelés helyett tervezett beavatkozásokat végezhetnek, az operátorokat pedig kevesebb zavarás éri. Továbbá, ha a gépek és folyamatok zökkenőmentesen működnek, a dolgozók termelékenyebbek lehetnek, és kevésbé stresszesek a leállások miatti nyomás alatt. Egyes vállalatok még magasabb dolgozói elégedettségről és elkötelezettségről is beszámolnak, amikor fejlett eszközök segítik őket, mivel a hétköznapi monitorozást az MI végzi, és a dolgozók magasabb szintű feladatokra koncentrálhatnak.

- Jelentős megtérülés (ROI): Mindezek az előnyök hozzájárulnak a megtérüléshez. Bár az érzékelők, szoftverek és elemzések bevezetése költséggel jár, a megtérülés gyakran messze meghaladja a befektetést, ha nagyobb léptékben alkalmazzák. Egy, a McKinsey (2021) tanulmányára hivatkozó jelentés „játékváltónak” nevezte az MI-t a termelésben, és az iparági felmérések szerint ma már a gyártási vezetők 78%-a versenyképességi szükségletnek tartja a prediktív analitikát a jövőre nézve [38]. Ez azt jelenti, hogy akik nem alkalmazzák, lemaradnak – ami önmagában is költség. A lényeg, hogy a prediktív gyártás rövid távon (egy nagyobb meghibásodás elkerülése akár több százezer dollárt is megtakaríthat egyszerre), és hosszú távon (évről évre hatékonyabb működés) is pénzt takaríthat meg. Például egy forrás szerint pusztán a prediktív karbantartás alkalmazásával a karbantartási és leállási költségek mintegy 12%-os megtakarítását érték el általánosan [39], és olyan esettanulmányok, mint a GM-é, két számjegyű százalékos javulást mutatnak az üzemidőben [40]. Több üzemre kiterjesztve ez óriási megtakarítást jelenthet.

Összefoglalva, a prediktív gyártás a költségcsökkentés, nagyobb rendelkezésre állás, jobb minőség és agilitás kombinációját nyújtja. A gyártás nemcsak olcsóbbá, hanem gyorsabbá és jobbá is válik általa. A valós példák is igazolják ezeket az eredményeket: a gyárak milliókat takarítanak meg a leállások elkerülésével, míg olyan cégek, mint a Beko, 12,5%-kal csökkentették az anyagveszteséget a minőség javítása mellett [41]. Ezek a kézzelfogható előnyök magyarázzák, miért fektetnek a gyártók jelentős összegeket a prediktív képességekbe, mint működési stratégiájuk egyik pillérébe.

Kihívások és korlátok

Ígérete ellenére a prediktív gyártás bevezetése nem mentes a kihívásoktól. A vállalatok gyakran több akadállyal és korláttal szembesülnek ezen fejlett rendszerek alkalmazásakor:

- Adatminőség és -mennyiség: A prediktív modellek csak annyira jók, amennyire az őket tanító adatok. Sok gyártó küzd hiányos, rendezetlen vagy elszigetelt adatokkal. Valójában becslések szerint „az adatok közel 99%-a elemzés nélkül marad” egyes szervezeteknél, mert vagy nem tudják, hogyan használják fel, vagy az adatok minősége túl gyenge ahhoz, hogy megbízzanak bennük [42]. A jó minőségű adatok (elegendő előzménnyel, következetességgel és kontextussal) gyűjtése nehéz lehet. Az érzékelők hibásak lehetnek vagy nincsenek kalibrálva, és a különböző gépek inkompatibilis formátumban rögzíthetik az adatokat. A tiszta, használható adatok – és azok nagy mennyiségének – biztosítása alapvető kihívás. Jó adatok nélkül még a legjobb MI is megbízhatatlan előrejelzéseket ad.

- Integráció a régi berendezésekkel: Sok gyárban még mindig 10, 20 vagy akár 30+ éves gépek működnek, amelyeket soha nem digitális összeköttetésre terveztek. Az adatok kinyerése ezekből a régi, örökölt rendszerekből komoly akadály lehet. Gyakran érzékelők utólagos felszerelését vagy egyedi interfészek kialakítását igényli, hogy információt nyerjenek ki az analóg vagy önálló berendezésekből [43]. Ez költséges és technikailag összetett lehet. A gyártási folyamatokban gyakran keverednek a modern és régi gépek, ami töredezett adatforrásokat eredményez. Az egységes adattavak vagy központi adattárak kialakításának koncepciója jó, de minden régi prés vagy szivattyú adatainak betáplálása a gyártócsarnokban nem triviális feladat. Az integrációs projektek időigényesek lehetnek, és egyes berendezésgyártók nem támogatják a nyílt adathozzáférést, ami tovább nehezíti az összekapcsolást.

- Technikai összetettség és valós idejű követelmények: Az AI és analitika bevezetése egy termelési környezetben technikai kihívás. Az előrejelző modelleknek gyakran valós időben vagy közel valós időben kell működniük. Kritikus folyamatok esetén az előrejelzésnek akár milliszekundumok alatt meg kell érkeznie ahhoz, hogy hasznosítható legyen (például egy gép leállítása, mielőtt hibás termék készülne) [44]. Az ilyen alacsony késleltetés eléréséhez kifinomult edge computing megoldásokra és megbízható hálózatokra van szükség. Nem minden vállalat rendelkezik ehhez szükséges IT infrastruktúrával vagy szakértelemmel. Emellett a szoftverek kezelése – az érzékelők és IoT eszközök telepítésétől, a felhő- vagy edge platformok beállításán át, az AI modellek karbantartásáig – összetett feladat. Előfordulhatnak hibák, leállások vagy integrációs problémák az IT rendszerek és az operatív technológia között. Egy pilot projektből egy egész gyárra vagy több gyárra való felskálázás tovább növeli ezeket a bonyodalmakat, és gyakran teljesítménybeli szűk keresztmetszeteket is feltár.

- Szervezeti szigetek és készséghiány: Az előrejelző gyártás bevezetése nem csupán technológiai projekt; ez változást jelent abban, ahogyan az emberek dolgoznak. Gyakori korlát a IT csapatok (akik az adatokkal és szoftverekkel foglalkoznak) és az OT (operációs/mérnöki csapatok, akik a gyárat működtetik) [45] közötti szakadék. Ezek a csoportok eltérő kultúrával és prioritásokkal rendelkeznek, sőt, más szakzsargont is használnak. Ennek az áthidalása elengedhetetlen – az adatelemzőknek szükségük van a tapasztalt mérnökök visszajelzéseire a releváns modellek építéséhez, a gyártósori dolgozóknak pedig meg kell bízniuk az AI által adott ajánlásokban. Sok vállalatnál hiányoznak a megfelelő készségek: nincs elég olyan adatelemző, aki a gyártási folyamatokat is érti, vagy olyan mérnök, aki jártas az analitikában. Egy friss iparági felmérés szerint a gyártók 77%-a nehezen talál és tart meg megfelelő adatelemző szakembereket az analitikai kezdeményezéseikhez [46]. Ez a készséghiány lassíthatja vagy akadályozhatja a megvalósítást. A meglévő munkatársak képzése és/vagy új tehetségek felvétele (vagy technológiai partnerekkel való együttműködés) szükségessé válik, de ez idő- és erőforrásigényes. Emellett ellenállás is jelentkezhet a változással szemben – egy karbantartó technikus szkeptikus lehet egy AI-jal szemben, amely megmondja, mikor szervizelje a gépet, különösen, ha ez ellentmond a többéves tapasztalatának vagy a megszokott rutinnak.

- Magas kezdeti beruházás és megtérülési bizonytalanság: Egy prediktív gyártási rendszer kiépítése jelentős kezdeti befektetést igényelhet – érzékelőkbe, hálózati fejlesztésekbe, szoftverlicencekbe vagy előfizetésekbe, valamint a személyzet képzésébe. Különösen a kis- és közepes gyártók számára a költség komoly akadályt jelenthet. A becslések eltérőek, de egy teljesen integrált megoldás egy üzemben akár több százezer dollárba (vagy még többe) is kerülhet. Ennek a kiadásnak a vezetőség felé történő igazolása gyakran megköveteli a megtérülés (ROI) bizonyítását. Azonban kezdetben a megtérülés bizonytalan lehet – a megtakarítások a bevezetés után, néha hónapokkal vagy akár egy évvel később jelentkeznek. Ahogy egy szakértő megjegyezte, „Ennek a beruházásnak az igazolásához bizonyos szintű jövőkép szükséges a láthatóság széleskörű felhasználásáról és értékéről.” [47] Más szóval, a vezetőknek hinniük kell a hosszú távú megtérülésben. A szűk költségvetésű kisebb cégek késleltethetik az ilyen projekteket, ha nincs gyors eredmény. Szerencsére a költségek csökkennek (az olcsóbb érzékelőknek és felhőszolgáltatásoknak köszönhetően), de a költség- és megtérülési aggályok továbbra is korlátot jelentenek az elterjedésben, különösen a nagyvállalatokon kívül.

- Adatsilók és interoperabilitás: Még ha a gépek modernek is, különböző márkák vagy részlegek eltérő rendszereket használhatnak, amelyek nem kommunikálnak egymással. Egy prediktív rendszer akkor működik a legjobban, ha az egész működést átlátja (termelés, karbantartás, ellátási lánc stb.). Ha az adatok különböző szoftverekben vannak elszigetelve (egy rendszer a minőségellenőrzési adatokhoz, egy másik a karbantartási naplókhoz stb.), nehéz integrálni őket és átfogó betekintést nyerni. A vállalatoknak gyakran be kell fektetniük köztes szoftverekbe vagy platformokba, hogy egységesítsék ezeket az adatfolyamokat. A zökkenőmentes interoperabilitás elérése a különböző berendezések és szoftverek között (amelyek akár különböző gyártóktól származhatnak) technikailag és néha szerződésileg is bonyolult lehet.

- Kiberbiztonsági aggályok:A gyárak hálózatokhoz és felhőszolgáltatásokhoz való csatlakoztatása olyan biztonsági kockázatokat hoz magával, amelyek korábban nem léteztek. Sok ipari rendszer azért volt biztonságos, mert elszigetelten működött. Amint azonban az IoT-adatok vagy a távoli megfigyelés miatt csatlakoztatják őket, célponttá válhatnak kibertámadások számára. Egy rosszindulatú szoftverfertőzés vagy hackertámadás egy prediktív karbantartási rendszerben nem csupán informatikai probléma – akár a termelést is megzavarhatja vagy berendezéseket károsíthat. Valóban, az ipari automatizálási rendszerekben az utóbbi években nőtt a kibertámadások száma [48]. A robusztus kiberbiztonság (titkosítás, hitelesítés, hálózati szegmentáció) biztosítása további kihívást jelent, amellyel a vállalatoknak szembe kell nézniük az IoT és MI gyártásban történő bevezetésekor [49]. Ez gyakran további befektetést jelent kiberbiztonsági eszközökbe és szakértelembe, valamint a régi rendszerek szigorú frissítését, amelyeket eredetileg nem biztonságos működésre terveztek.

- Pontosság és bizalom az előrejelzésekben: Az előrejelző modellek valószínűségi alapon működnek – például 90%-os biztonsággal jelezhetnek egy meghibásodást. Mindig fennáll a téves riasztások vagy kihagyott problémák lehetősége. Kezdetben, ha egy rendszer néhány rossz előrejelzést ad, az alááshatja a mérnökök és üzemeltetők bizalmát. Például, ha egy MI tévesen jósolja meg egy gép meghibásodását, és emiatt feleslegesen végeznek karbantartást, a csapat szkeptikussá válhat a rendszerrel szemben. Fordítva, ha nem vesz észre valamit, és előre nem jelzett meghibásodás történik, az még rosszabb. Időbe telik, amíg a modelleket elfogadható pontosságra hangolják, és ezalatt még szükség van emberi felügyeletre. A rendszerbe vetett bizalom kiépítése egyszerre technikai és emberi kihívás. Az olyan technikák, mint a magyarázható MI (XAI), segítenek ebben – magyarázatot adnak az előrejelzésekre, hogy a mérnökök megérthessék azokat [50]. De addig is sokan felteszik majd a kérdést: „Valóban megbízhatunk a számítógépben?” – ez korlátozó tényező lehet.

Összefoglalva, bár a prediktív gyártás víziója vonzó, a vállalatoknak számos gyakorlati akadályt kell leküzdeniük a megvalósításához. Meg kell szerezniük a jó minőségű adatokat akár elavult gépekből is, integrálniuk kell a különböző rendszereket, beruházniuk kell új infrastruktúrába, meg kell védeniük azt a kiberveszélyektől, és a munkaerőt is be kell vonniuk ebbe a folyamatba. Ezeket a kihívásokat fokozatosan kezelik – például új ipari szabványok és IoT átjárók könnyítik a régi rendszerek integrációját, és egyre több megfizethető, skálázható platform jelenik meg a piacon. De fontos tisztában lenni ezekkel a korlátokkal. Ez megakadályozza a túlzott felhajtást, és elősegíti a tervezést: a sikeres bevezetők gyakran kis pilot projektekkel kezdenek, kijavítják a hibákat, és biztosítják a vezetői támogatást, valamint a keresztfunkcionális csapatokat a kihívások leküzdéséhez [51]. Idővel, ahogy a technológia érik és egyre több sikertörténet születik, a prediktív gyártás akadályai várhatóan csökkennek.

Aktuális hírek és fejlemények (2024–2025)

2024–2025-ben a prediktív gyártás jelentős lendületet kap, és számos iparágban válik általánossá. A legfrissebb hírek és fejlemények néhány kulcsfontosságú trendet emelnek ki:

- Az MI rohamos terjedése a gyárakban: Az elmúlt néhány évben robbanásszerűen nőtt a mesterséges intelligencia alkalmazása a gyártósorokon. 2024-re a becslések szerint a gyártóüzemek 86%-a vezetett be MI-megoldásokat, szemben a 2022-es mindössze 26%-kal [52]. Ez a megdöbbentő ugrás (amelyet egy Deloitte China tanulmány is rögzít) azt mutatja, hogy ami korábban kísérleti volt, az mára szinte általánossá vált. A gyártók az MI-t prediktív karbantartásra, minőségellenőrzésre, kereslet-előrejelzésre és sok másra alkalmazzák. A szemléletváltás a következő: „használjuk-e az MI-t?” helyett már az a kérdés, hogy „milyen gyorsan tudjuk felskálázni az MI-alapú projekteket?”. Az iparági felmérések is tükrözik ezt a változást – a gyártóipari vezérigazgatók többsége ma már elengedhetetlennek tartja a digitális és MI-beruházásokat a versenyképesség megőrzéséhez [53]. Lényegében most abban a fázisban vagyunk, amikor az okos, prediktív technológiák már versenyelőnyt jelentenek, nem pedig csupán egy kellemes extrát [54].

- Globális Lighthouse gyárak és sikertörténetek: A Világgazdasági Fórum Global Lighthouse Network (GLN) – a világ legfejlettebb gyárainak közössége – bemutatja, mire képes a modern, mesterséges intelligenciával támogatott gyártás. 2024 végén a GLN 22 új helyszínnel bővült, amelyek mindegyike kiemelkedően alkalmazza a mesterséges intelligenciát, a gépi tanulást és a digitális ikreket [55]. Ezek a vezető gyárak – az elektronikai ipartól a gyógyszeriparig – valós példákkal szolgálnak. Például az elektronikai vállalat, a Siemens egyik Lighthouse helyszíne arról számolt be, hogy gépi tanulás segítségével jelentősen növelték az elsőre sikeres áramköri lapok arányát [56]. Egy gyógyszeripari Lighthouse esetében az AstraZeneca bemutatta, hogyan csökkentették a generatív MI és a digitális ikrek a fejlesztési átfutási időt a felére, és egyes dokumentumok előkészítési idejét 70%-kal [57][58]. Ezek a példák, amelyeket gyakran idéznek az iparági médiában, azt mutatják, hogy az előrejelző és MI-eszközök nem csupán elméletiek – már most is drámai eredményeket hoznak. Ugyanakkor új területekre is rámutatnak, például a generatív MI (GenAI) használatára olyan feladatokhoz, mint a szabályozási papírmunka felgyorsítása vagy a gyárak elrendezésének virtuális tervezése [59][60].

- Ellátási lánc analitika integrációja: Figyelemre méltó fejlemény a prediktív gyártás és az ellátási lánc intelligencia összefonódása, amelyet néha „prediktív ellátási láncnak” is neveznek. 2024-ben és 2025-ben a gyártók azon dolgoznak, hogy a mesterséges intelligenciát ne csak az üzemen belüli folyamatok kezelésére használják, hanem a külső tényezőkre is reagáljanak. Például az autóipari vállalatok egyre inkább beépítik a valós idejű ellátási lánc adatokat és akár a geopolitikai kockázati tényezőket is a termelési tervezésükbe[61][62]. Ha egy MI rendszer előre látja egy kulcsfontosságú alkatrész hiányát (például egy beszállítói probléma vagy kikötői késedelem miatt), javasolhatja a gyártási ütemterv módosítását vagy alternatív alkatrészek beszerzését. Az ilyen típusú, a nyersanyagtól a késztermékig terjedő előrelátó képesség egyre megvalósíthatóbb a jobb adat-integrációnak köszönhetően. Az eredmény egy ellenállóbb gyártási működés, amely proaktívan képes enyhíteni az ellátási zavarokat és elkerülni az alkatrészekre való várakozás miatti leállásokat.

- Befektetések és piaci növekedés: A prediktív gyártási technológiák piaca virágzik. Olyan nagy ipari cégek, mint a Siemens, az ABB és a GE jelentős erőforrásokat fektetnek MI-alapú gyártási termékek fejlesztésébe, és a területen működő startupok is komoly tőkét vonzanak. 2022 és 2024 között több mint 2,1 milliárd dollár kockázati tőkét fektettek be automatizációs és ipari MI startupokba [63]. Beszédes, hogy az MI-alapú gyártásirányítási platformok (MES) – amelyek gyakran tartalmaznak prediktív analitikát – az összes automatizációval kapcsolatos startup befektetés több mint 26%-át tették ki ebben az időszakban [64]. A befektetők lényegében arra fogadnak, hogy a prediktív rendszerek a jövő gyáraiban alapértelmezettek lesznek. Piaci oldalon az elemzők kétszámjegyű növekedést jósolnak. Egy piaci elemzés kiemelte, hogy a prediktív karbantartás és gépegészségügyi piac évente mintegy 26%-kal növekszik, és eléri a több tízmilliárd dolláros nagyságrendet [65]. Mindezt a kormányzati támogatás is erősíti – számos nemzeti kezdeményezés (például „okosgyártás” pályázatok vagy Ipar 4.0 ösztönzők) kifejezetten támogatja az MI és prediktív technológiák bevezetését. Például az EU Horizon programjai több ezer ipari digitalizációs projektet finanszíroztak [66].

- Az Ipar 5.0 koncepciók megjelenése: 2024 körül az Ipar 5.0 kifejezés egyre elterjedtebbé vált, jelezve az Ipar 4.0 utáni következő fejezetet. Az Ipar 5.0 egyik kulcstémája a emberközpontú és prediktív gyártás. Nem az emberek helyettesítéséről szól, hanem arról, hogy a dolgozókat fejlett eszközökkel ruházzák fel. A szakértők az Ipar 5.0-t úgy írják le, mint „harmonizáció—az emberek és gépek között”, ahol az intelligens rendszerek együtt dolgoznak a képzett emberekkel [67]. Ebben a vízióban a prediktív analitika segíti az emberi döntéshozatalt, és átveszi a rutinszerű monitorozást, míg az emberek a kreativitásra, problémamegoldásra és felügyeletre koncentrálnak. Például egy MI előre jelezheti egy berendezés problémáját, és javaslatot tehet a javításra, majd egy technikus ezt a betekintést a saját szakértelmével ötvözve oldja meg a problémát. 2024–2025-ben ennek korai jeleit láthatjuk, sok vállalat hangsúlyt fektet az augmentált munkaerő-képzésre – vagyis a dolgozók megtanítására, hogyan dolgozzanak MI-ajánlásokkal, illetve kollaboratív robotok (kobotok) alkalmazására a gyártósorokon, amelyek MI alapján igazítják a műveleteiket, de továbbra is emberi felügyelet alatt [68]. Az Ipar 5.0 a fenntarthatóságot és a rezilienciát is hangsúlyozza, a prediktív gyártás pedig ebben is szerepet játszik az erőforrások optimalizálásával és a zavarok előrejelzésével (így az egész rendszer robusztusabbá válik).

- Technológiai fejlődés (MI és digitális ikrek): A technológia terén folyamatosak a fejlesztések. Az MI-algoritmusok egyre jobbak a prediktív feladatokban: a mélytanulási modellek még finomabb mintákat is képesek felismerni, és új megközelítéseket, például a megerősítéses tanulást is tesztelik, hogy az MI szimulációkban próbálkozás és hibázás útján „tanulja meg” az optimális folyamatbeállításokat [69]. Magyarázható MI eszközöket is integrálnak, hogy a prediktív rendszerek el tudják magyarázni a döntéseik okát – ez egyre fontosabb igény, különösen a szabályozott iparágakban (pl. hogy miért jelölt meg egy MI egy gyógyszertételt potenciális minőségi kockázatként) [70]. A digitális iker technológia 2025-re szintén fejlettebb és elérhetőbb. A vállalatok már nemcsak egyes gépek, hanem teljes gyártósorok és akár ellátási hálózatok átfogó digitális ikreit is létrehozzák, lehetővé téve az „in silico” virtuális prediktív gyártást, mielőtt a változtatásokat a valóságban is bevezetnék [71]. Megjelenik a federált tanulás is – egy olyan technika, ahol több gyár vagy telephely közösen fejleszt egy prediktív modellt anélkül, hogy érzékeny nyers adatokat osztanának meg, ami hasznos a sok üzemmel rendelkező cégek vagy ipari konzorciumok számára, akik közös tudást akarnak kiaknázni [72]. Ezek a technológiai trendek azt mutatják, hogy a prediktív gyártási eszközök egyre kifinomultabbak, pontosabbak és könnyebben bevezethetők.

- Jelenleg kiemelkedő példák: A 2024–2025-ös fejlemények szemléltetésére íme néhány hírösszefoglaló:

- Autóipar: Egy 2025. februári jelentés szerint az autógyártók „hiper-kapcsolt” gyárakat alkalmaznak, ahol minden szinten mesterséges intelligencia vezérli a döntéshozatalt [73]. A Ford például sikeres pilotok után kiterjesztette az előrejelző karbantartást üzemeiben, és az MI-t arra is használják, hogy dinamikusan igazítsák a gyártást a fogyasztói kereslet ingadozásaihoz (például valós idejű eladási adatok alapján gyorsan módosítják az SUV és szedán gyártási arányát).

- Gyógyszeripar/egészségügy: A folyamatos gyártás (egy újabb módszer a gyógyszeriparban) és az előrejelző vezérlés kombinációja a hírekben is szerepelt, mivel a COVID-19 vakcina bevezetésekor bizonyította értékét, és most más gyógyszerek esetében is alkalmazzák. 2024-ben az FDA és más szabályozók arra ösztönözték a gyógyszercégeket, hogy vezessenek be több valós idejű monitorozást és előrejelző minőségbiztosítást, vagyis a szabályozói támogatás erős ezekhez az innovációkhoz (mivel javíthatja a gyógyszerellátás megbízhatóságát).

- Nehézipar: Az energiaszektorban 2024-ben a prediktív analitika kulcsfontosságúvá vált a szélerőművek és napelemparkok menedzsmentjében – a prediktív gyártási elvek kiterjednek az energiatermelő berendezések karbantartásának előrejelzésére is. Például a szélturbina-gyártók digitális ikreket használnak a turbinák meghibásodásának előrejelzésére és a szervizelés ütemezésére, amikor alacsony szél várható (így minimalizálva az energiatermelési veszteséget). Ezt a legjobb gyakorlatként emelték ki energiaipari konferenciákon.

- Szabályozás és munkaerő: 2025-re munkaerő-kezdeményezések is megjelentek, például átképzési programok. Olyan országok, mint Németország és Dél-Korea, amelyek híresek a gyártásról, programokat indítottak a dolgozók adat- és MI-elemzési készségeinek fejlesztésére, elismerve, hogy a holnap gyári dolgozóinak együtt kell működniük az MI-eszközökkel. A narratíva az automatizációtól való félelemtől az együttműködés felé tolódott – ezt a trendet számos 2024-es panelbeszélgetés és iparági vezetővel készült interjú is tükrözi.

Röviden, a jelenlegi helyzet (2024–25) úgy írható le, mint amikor a prediktív gyártás igazán lendületbe jött. Az elfogadottság magas és tovább nő, sikertörténetek áramlanak, és az ökoszisztéma (szállítók, befektetők, kormányok) aktívan támogatja ezeket a technológiákat. A mai gyárak sokkal „okosabbak”, mint akár öt évvel ezelőtt, és szinte havonta olvashatunk MI-vezérelt gyártási áttörésekről. A beszélgetés most már arról szól, hogyan lehet ezeket a megoldásokat méretezni, és biztosítani, hogy etikus és biztonságos módon használják őket – nem pedig arról, hogy életképesek-e. Izgalmas időszak ez, amikor a régóta emlegetett „a jövő gyára” valósággá válik.

Idézetek iparági szakértőktől és vezetőktől

A prediktív gyártás hatásának megértéséhez érdemes meghallgatni azokat, akik az élvonalban járnak – akár a technológiában, akár a gyártósoron. Íme néhány gondolat elismert szakértőktől és iparági vezetőktől erről a trendről:

- Andrew Ng (AI úttörő): „Ezt az analógiát használjuk, hogy az MI az új villamos energia. A villamos energia átalakította az iparágakat: mezőgazdaság, közlekedés, kommunikáció, gyártás.” [74] (Ng hangsúlyozza, hogy az MI – az előrejelző gyártás magja – ugyanolyan átalakító hatású lesz a gyárakra, mint amilyen a villamosítás volt több mint egy évszázada.)

- Stephan Schlauss (Globális gyártási vezető, Siemens AG): „A Siemensnél nap mint nap tapasztaljuk az MI átalakító hatását a gyártásban, növelve a termelékenységet, a hatékonyságot és a fenntarthatóságot… Az MI kulcsfontosságú része az ipari metaverzumra vonatkozó víziónknak.” [75] (Egy gyártási vezető kiemeli, hogy az MI-alapú, előrejelző technológiák már most jelentős javulást hoznak, és központi szerepet játszanak a gyártás jövőjében a vállalatánál.)

- Mark Wheeler (Ellátási lánc megoldások igazgatója, Zebra Technologies): „Az adatok rendszeres monitorozásával a gyártó képes kijavítani egy anomáliát, mielőtt az ténylegesen hatással lenne a termékminőségre, a hozamra vagy bármely más kritikus eredményre.” [76] (Egy ipari technológiai szakértő magyarázza az előrejelző gyártás lényegét – a problémák elég korai felismerését ahhoz, hogy megelőzzék a negatív hatásokat –, ami összefoglalja az értékajánlatot.)

- Mats Samuelsson (CTO, Triotos/AWS IoT Solutions): „Az új IoT technológiák és a gépi tanulás, analitika, valamint MI fejlesztéseinek kombinációja játékváltó. Ezeket ötvözni fogják … vezérlési technológiákkal a gyártás tervezésének és működtetésének folyamatos fejlesztése érdekében. A kérdés az, hogy a vállalatok milyen stratégiákat alkalmaznak majd, hogy költséghatékonyan ragadják meg azokat a lehetőségeket, mint például az előrejelző gyártás, amelyeket az IoT tesz lehetővé.” [77] (Egy technológiai vezető hangsúlyozza, hogy a közelmúltbeli fejlesztések lehetővé teszik az előrejelző gyártást, és most a vállalatokon múlik, hogy stratégiailag kihasználják ezeket a lehetőségeket.)

Ezek az idézetek jól tükrözik az iparági hangulatot. A vezetők figyelemre méltó változásokat tapasztalnak a termelékenységben és a hatékonyságban az MI-nek köszönhetően (ahogy Schlauss is megjegyzi), és a technológiai szakértők, mint Wheeler és Samuelsson hangsúlyozzák az adatok megelőző, proaktív erejét – a gyártást a reaktív tűzoltásból kontrollált, optimalizált folyamattá alakítva. Andrew Ng híres idézete nagyobb perspektívát ad: ahogy a villamosítás forradalmasította a gyárakat a múltban, úgy fogják az MI-alapú előrejelző rendszerek forradalmasítani azokat a jelenben és a jövőben.

Jövőbeli kilátások és trendek

Előretekintve, a prediktív gyártás várhatóan még erőteljesebbé és elterjedtebbé válik. Íme néhány jövőbeli trend és lehetőség, ahogy haladunk tovább a 2020-as évek közepén és azon túl:

- A prediktívtől a preskriptívig és az autonómiáig: Eddig sok rendszer prediktív volt – előre jelezte a valószínű eseményeket az embereknek. A következő lépés a preskriptív gyártás, ahol a rendszerek nemcsak előre jelzik a problémákat, hanem ajánlásokat is tesznek, vagy automatikusan elindítják a szükséges intézkedéseket. A jövőben az MI nemcsak azt mondhatja meg, hogy egy gép valószínűleg 10 órán belül meghibásodik, hanem be is ütemezheti a karbantartó csapatot, megrendelheti a szükséges alkatrészt, és módosíthatja a gyártási ütemtervet – mindezt autonóm módon. Ennek már most is láthatók jelei: néhány fejlett rendszer automatikusan képes módosítani a gép paramétereit a minőségi eltérések elkerülése érdekében [78]. Ahogy nő a bizalom az MI iránt, egyre több döntéshozatalt bízhatunk a gépekre valós időben, miközben az emberek több folyamatot felügyelnek irányítópultokon keresztül. A teljesen autonóm gyártósorok már a láthatáron vannak, ahol az MI-vezérelt robotok és gépek folyamatosan önoptimalizálnak, és képesek kezelni a változásokat kézi beavatkozás nélkül [79]. Ez nem jelenti azt, hogy az emberek kikerülnek a képből – inkább magasabb szintű szerepeket töltenek be (a rendszer irányítása, kivételek kezelése, folyamatos fejlesztési feladatok). A „sötét gyár” (teljesen automatizált) régóta hívószó; a prediktív és preskriptív intelligencia végre biztonságossá teheti ezt bizonyos szektorokban.

- Emberközpontú Ipar 5.0: Paradox módon, még az automatizáció növekedésével is, az emberek szerepe továbbra is létfontosságú és még magasabb szintű lesz az Ipar 5.0 korszakában. A jövő trendje a humán és MI együttműködése – kihasználva mindkettő legjobb tulajdonságait. A rutinfeladatokat és a monitorozást az MI végzi, így az emberek a kreatív problémamegoldásra, tervezésre és felügyeletre koncentrálhatnak. A dolgozóknak mintegy MI „társpilótjuk” lesz: hordható eszközök vagy AR (kiterjesztett valóság) felületek adhatnak a technikusoknak azonnali prediktív betekintést, miközben a gyárban járnak (pl. AR szemüveg kiemeli, melyik gép igényelhet ma figyelmet az adatok alapján). Az átképzés és továbbképzés kulcstrend – a vállalatok és oktatási intézmények egyre inkább képezik az embereket adatismeretre és az MI eredmények értelmezésére. Ahelyett, hogy a soron dolgozók manuálisan ellenőriznék minden terméket, a jövő operátorai szenzorok flottáját kezelhetik, és MI minőség-előrejelzéseket értelmezhetnek, csak akkor vizsgálódva, ha a rendszer rendellenességet jelez. Ez az együttműködés várhatóan kielégítőbb munkákat eredményez, ahol a dolgozók kevésbé kötődnek ismétlődő kézi feladatokhoz, és inkább stratégiai gondolkodásban vesznek részt, MI támogatással. Az Ipar 5.0 a fenntarthatóságot és a társadalmi célokat is hangsúlyozza, így a prediktív gyártás nemcsak a profitot, hanem a minimális környezeti hatást és energiahatékonyságot is optimalizálja majd (pl. prediktív energiagazdálkodás az energiafogyasztás csökkentésére, amikor lehetséges).

- Magyarázható és megbízható MI: Ahogy a prediktív modellek egyre mélyebben beépülnek a gyártásba, a magyarázhatóság és a bizalom kulcsfontosságú lesz. A szabályozók és az érintettek elvárják majd, hogy a kritikus iparágakban (gyógyszeripar, autóipari biztonság stb.) a MI döntései átláthatóak legyenek. Széles körben elterjedhetnek a magyarázható MI (XAI) eszközök, hogy bármely előrejelzésnél (például: „ez a gyógyszertétel eltérhet a specifikációtól”) a rendszer kiemelhesse, mely tényezők vagy szenzoradatok vezettek ehhez a következtetéshez [80]. Ez felgyorsítja a MI elfogadását, mert a mérnökök és minőségügyi vezetők ellenőrizhetik és megérthetik a döntések indoklását, így könnyebben cselekedhetnek a MI ajánlásai alapján. Várhatóan kialakulnak szabványok és tanúsítványok is a prediktív modellekre (hasonlóan az ISO szabványokhoz), hogy biztosítsák a megbízhatóságot és a biztonságot. A jövőben a cégek akár tanúsíttathatják is MI modelljeiket, ahogy a berendezéseiket is, hogy igazolják: robusztus, elfogultságtól mentes és biztonságos prediktív rendszereik vannak.

- Skálázás az ellátási láncban: A jövő prediktív gyártása túlmutat az egyes gyárakon, és az egész ellátási hálózatra kiterjed. Ez adatmegosztást jelent a vállalatok között biztonságos módon, hogy lehetővé tegye a teljes lánc optimalizálását. Az olyan koncepciók, mint a federált tanulás, ezt vetítik előre, ahol több üzem vagy vállalat együttműködik a jobb modellek képzésében anélkül, hogy a nyers adataikat megosztanák [81]. Képzeljük el, hogy egy autógyártó összes beszállítója megoszt bizonyos teljesítményadatokat, így egy központi MI hónapokkal előre jelezheti a szállítási késéseket vagy minőségi problémákat, amiből mindenki profitál a láncban. Megjelenhetnek platformok vagy konzorciumok, amelyek közösen gyűjtik az adatokat a kölcsönös prediktív előnyökért (például egy repülőgépipari beszállítói és OEM konzorcium közös prediktív rendszert használ, hogy időben felismerje a gyártási problémákat, így elkerülve a repülőgépek szállításának késedelmét). A bizalom és az adatmegosztás biztonsága érdekében akár blokklánc vagy hasonló technológia is alkalmazható. Lényegében a jövő gyára nem sziget; ez egy csomópont egy okos, prediktív gyártási hálózatban, ahol az információ szabadon áramlik (megfelelő engedélyekkel), hogy optimalizálja az egész ökoszisztémát.

- Fejlett szimulációs és digitális iker ökoszisztémák: A digitális ikrek várhatóan még kifinomultabbá válnak. 2030-ra akár teljes körű digitális iker ökoszisztémák is létrejöhetnek, ahol a gyártási folyamat minden jelentős eleme virtuális megfelelővel rendelkezik, amelyek egymással összekapcsoltak. Ez lehetővé teheti például a „folyamatos fejlesztési ciklust a kibertérben.” Például, mielőtt bármilyen változtatást – legyen az új termék bevezetése, folyamatmódosítás vagy karbantartási eljárás – a valóságban végrehajtanának, azt először kiterjedten tesztelik a digitális térben, olyan szimulációk segítségével, amelyek prediktív analitikát is tartalmaznak. Ahogy a számítási kapacitás és a mesterséges intelligencia fejlődik, ezek a szimulációk rendkívül pontosak lesznek. A jövő digitális ikrei nemcsak fizikai és mérnöki adatokat tartalmazhatnak, hanem gazdasági és környezeti tényezőket is, így átfogó „homokozót” biztosítanak a döntések következményeinek előrejelzésére. Egy kézzelfogható trend a generatív MI alkalmazása a gyártervezésben: a mesterséges intelligencia automatikusan generálhat optimális gyár-elrendezéseket vagy folyamat-munkafolyamatokat a digitális térben, amelyeket a mérnökök tovább finomíthatnak [82]. Ez drasztikusan csökkentheti az új termékekhez szükséges gyártósor-átalakítás idejét és költségét, mivel a legtöbb problémát előzetesen, virtuálisan megoldják.

- Feltörekvő technológiák integrációja: A 2020-as években a prediktív gyártás más feltörekvő technológiákból is profitálni fog. Például a kvantumszámítástechnika – bár még gyerekcipőben jár – egy napon hihetetlenül összetett optimalizálási problémákat is képes lehet kezelni a gyártásban, sokkal gyorsabban, mint a hagyományos számítógépek, ami javíthatja a prediktív modellek tanítását vagy az ellátási lánc előrejelzéseit. A 5G és azon túli kapcsolatok valós idejű adatmegosztást tesznek lehetővé, így szinte azonnali koordinációt biztosítanak a gépek és a felhőalapú MI között. Az Edge MI chipek és az okos szenzorok várhatóan olcsóbbak és erősebbek lesznek, így még a kisebb gyártók is megengedhetik maguknak, hogy minden gépre intelligenciát telepítsenek. A robotika fejlődése (különösen az együttműködő robotok) és a mesterséges intelligencia kombinációja rugalmasabbá teszi a gyárakat – a gyártósorok a prediktív elemzések alapján menet közben is képesek feladatot váltani (például, ha a kereslet-előrejelzés változik, egy robot-sor automatikusan átkonfigurálhatja magát egy másik termékváltozat gyártására). Végül a zöld gyártás céljai arra ösztönözhetik a prediktív rendszereket, hogy a fenntarthatósági mutatókra koncentráljanak – akár olyan MI-t is láthatunk, amely előrejelzi a szén-dioxid-kibocsátást vagy az energiafelhasználási mintákat, és javaslatot tesz azok csökkentésére a termelés fenntartása mellett.

- A vezetők és lemaradók közötti szakadék szélesedése: E tendenciák egyik valószínű következménye, hogy azok a vállalatok, amelyek korán és mélyen fektetnek be a prediktív gyártásba, továbbra is lehagyják azokat, akik nem. Ahogy egy elemzés fogalmazott, „a vezetők és lemaradók közötti szakadék valószínűleg szélesedni fog”, és azok, akik erős, adatalapú kultúrát építettek ki, gyorsabban tudják majd kihasználni az innovációkat [83]. Ez azt jelentheti, hogy az évtized végére a gyártási környezet jelentősen átrendeződhet – hasonlóan ahhoz, ahogy egyes vállalatok, amelyek korábban vezették be az automatizálást vagy a lean elveket, piaci részesedést szereztek. Előfordulhat, hogy néhány hagyományosan domináns gyártó nehézségekkel küzd, ha nem alkalmazkodik, miközben újabb vagy kisebb szereplők előretörhetnek agilitásuknak és technológiai jártasságuknak köszönhetően. Lényegében a prediktív gyártás nagy kiegyenlítő lehet (például a munkaerőköltség-előnyök csökkentésével, mivel mindenhol optimalizál), de egyben megkülönböztető tényező is azok számára, akik a legjobban hajtják végre.

- Társadalmi és gazdasági hatások: Tágabb értelemben, ha a prediktív gyártás széles körben elterjed, a fogyasztók olcsóbb, megbízhatóbb termékeket élvezhetnek, mivel a gyárak hatékonyabbak és kevesebb a pazarlás. A testreszabás is megvalósíthatóbbá válhat – mivel a prediktív rendszerek képesek kezelni a komplexitást, a gyárak kisebb, specifikus igényekhez igazított szériákat is gyárthatnak költségbüntetés nélkül, ami a tömeges testreszabás korszakát hozhatja el. Gazdasági szempontból a gyártás ellenállóbbá válhat a sokkokkal szemben (például járványok vagy ellátási válságok esetén) a prediktív betekintésekből nyert agilitás miatt. Ugyanakkor a munkaerőpiaci dinamika is átalakul – nagy lesz a kereslet a képzett munkavállalók iránt, akik képesek AI-vezérelt folyamatokat kezelni, ami akár munkaerőhiányt is okozhat, amíg az oktatás nem zárkózik fel. A kormányok támogathatják ezt az átmenetet képzési programokkal, illetve az ipari AI etikai irányelveinek meghatározásával. Várhatóan a gyártást egyre inkább high-tech karrierútként mutatják be, hogy olyan új tehetségeket vonzzanak, akik jártasak mind a mérnöki, mind az adatelemzési területeken.

Összefoglalva, a prediktív gyártás jövője rendkívül ígéretes. Olyan gyárak felé tartunk, amelyek intelligensek, agilisek és mélyen integráltak a digitális rendszerekkel. Ezek nagyrészt adatokon fognak működni – folyamatosan tanulva és fejlődve. Ahogy egy jelentés összefoglalta, a gyártók előtt világos a választás: „az adatalapú prediktív képességeket alapvető kompetenciává kell tenni, vagy lemaradnak.” [84] Azok a vállalatok, amelyek most építik ki ezeket a képességeket, vezetni fogják a következő ipari korszakot. Ha a jelenlegi tendencia folytatódik, egy évtized múlva visszatekintve nehéz lesz elképzelni, hogyan működhettek valaha is a gyárak anélkül, hogy mindent valós időben előrejeleztek és optimalizáltak volna. Az emberi találékonyság és a gépi intelligencia ötvözése olyan hatékonysági, minőségi és reagálóképességi szinteket nyithat meg, amelyek korábban elérhetetlenek voltak – valóban forradalmasítva mindent, amit gyártunk.

Források:

- Germanedge Szószedet – A prediktív gyártás definíciója[85]

- Avnet Silica (2021) – „Prediktív gyártás: A jövő gyártása” [86]

- IoT For All (2024. dec.) – PwC jelentés statisztikái a prediktív karbantartás előnyeiről [87]

- World Economic Forum (2024. okt.) – „Hogyan alakítja át a mesterséges intelligencia a gyártósort” [88][89]

- Factory AI Blog (2024. dec.) – „Gyártás mozgásban: 2024-es megfigyelések” [90][91]

- MarketReportsWorld (2024) – Automatizálási megoldások piaca, startup finanszírozás és eredmények [92]

- RTInsights (2025. febr.) – „Okosgyár változások 2025-ben”[93][94]

- NumberAnalytics (2025. márc.) – „5 statisztika a prediktív modellezés gyártásra gyakorolt hatásáról” [95]

- Reliabilityweb (2017) – „Prediktív gyártás az Ipar 4.0-ban” (fejlődés és koncepció) [96]

- WEF Global Lighthouse Network Insights (2024) – Iparági példák: Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – BMW esettanulmány a prediktív karbantartásról[98]

- NumberAnalytics (2025) – BMW, GM, Samsung, Foxconn esettanulmányok[99]

- Zededa (2022) – „Hatékonyság növelése… prediktív gyártással” (előnyök és biztonság) [100][101]

- Deloitte 2025 Outlook – AI & GenAI alkalmazása a gyártásban[102]

- Triotos CTO idézet az Avnet Silica-ban (2021) [103]

- Zebra Technologies idézet az Avnet Silica-ban (2021) [104]

- Andrew Ng a BrainyQuote-on keresztül [105]

- Siemens (Schlauss) a WEF-en keresztül [106]

- Factory AI Blog – Ipar 5.0 előrejelzés [107]

- NumberAnalytics – A vezetők 78%-a elengedhetetlennek tartja az előrejelzést[108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com