- Predykcyjne wytwarzanie wykorzystuje dane i sztuczną inteligencję do prognozowania zdarzeń w produkcji i interweniowania zanim pojawią się problemy, rozszerzając predykcyjne utrzymanie ruchu na optymalizację całych operacji.

- W latach 2010. Przemysł 4.0 i fabryki oparte na IoT z samoświadomymi maszynami raportującymi status położyły podwaliny pod predykcyjne wytwarzanie.

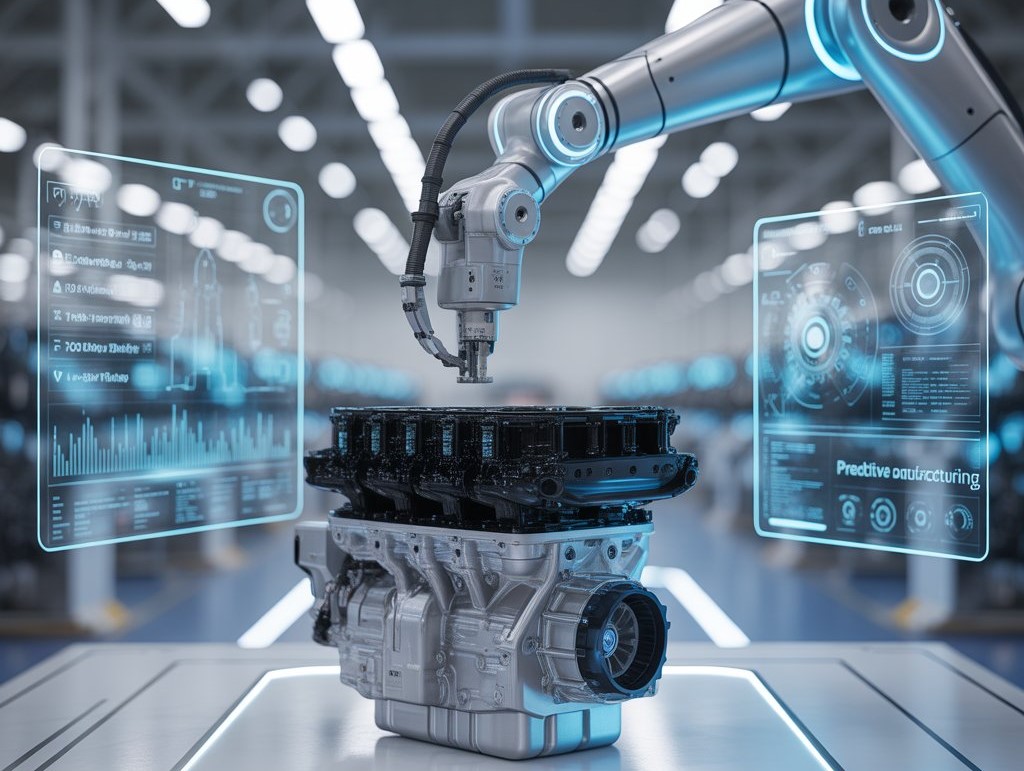

- Podstawowy stos technologiczny obejmuje przemysłowe czujniki IoT, platformy big data w chmurze, AI/ML, cyfrowe bliźniaki oraz edge computing, umożliwiając podejmowanie decyzji w czasie rzeczywistym.

- BMW zmniejszyło ilość poprawek związanych z jakością o 31% w pierwszym roku, wdrażając predykcyjną analizę jakości na setkach etapów montażu.

- Samsung osiągnął 35% redukcję zmienności wydajności w produkcji półprzewodników, stosując deep learning do analizy danych procesowych.

- Linie montażowe iPhone’ów w Foxconn odnotowały 47% spadek awarii w terenie po integracji analityki predykcyjnej z danymi z inspekcji wizualnej.

- General Motors wykorzystał modele predykcyjne do prognozowania awarii sprzętu z wyprzedzeniem do trzech tygodni i ponad 85% skutecznością, ograniczając nieplanowane przestoje o 40% w zakładach pilotażowych.

- AstraZeneca skróciła czas opracowania o 50% dzięki predykcyjnemu modelowaniu opartemu na AI i cyfrowym bliźniakom procesów w celu optymalizacji produkcji leków.

- Do 2024 roku około 86% zakładów produkcyjnych wdrażało rozwiązania AI, w porównaniu do 26% w 2022 roku, a pod koniec 2024 dodano 22 nowe lokalizacje Global Lighthouse Network.

- Przemysł 5.0 kładzie nacisk na współpracę człowieka z AI, rozszerzone szkolenia pracowników, koboty oraz zrównoważony rozwój w fabryce przyszłości.

Definicja i przegląd predykcyjnego wytwarzania

Predykcyjne wytwarzanie odnosi się do wykorzystania danych i zaawansowanej analityki do przewidywania zdarzeń w produkcji i działania zanim pojawią się problemy. Mówiąc prościej, fabryki zbierają dane z maszyn i procesów, analizują je za pomocą algorytmów AI (sztucznej inteligencji) i przewidują problemy lub wyniki z wyprzedzeniem [1]. To podejście wyrosło z predykcyjnego utrzymania ruchu – praktyki przewidywania awarii sprzętu – i rozszerza tę ideę na całe operacje. Zamiast reagować na awarie maszyn lub defekty jakościowe, predykcyjne wytwarzanie pozwala firmom usuwać anomalie zanim wpłyną na jakość produktu, wydajność lub przestoje [2]. Na przykład, poprzez ciągłe monitorowanie danych z czujników, producent może wychwycić niewielkie drgania lub wzrost temperatury w maszynie i zareagować zanim spowoduje to awarię. Jak wyjaśnia jeden z ekspertów branżowych, „Dzięki regularnemu monitorowaniu danych, producent jest w stanie skorygować anomalię zanim faktycznie wpłynie ona na jakość produktu, wskaźnik wydajności lub inny kluczowy rezultat.”[3]. W istocie, predykcyjne wytwarzanie oznacza fabryki, które potrafią „widzieć przyszłość” – wykorzystując AI i analitykę do przewidywania i zapobiegania problemom, optymalizacji produkcji, a nawet proaktywnego dostosowywania się do zmian popytu i podaży [4]. To proaktywne, oparte na danych podejście zmienia sposób wytwarzania produktów i jest kluczowym elementem dzisiejszego ruchu inteligentnych fabryk.

Kontekst historyczny i ewolucja koncepcji

Produkcja przeszła przez wiele faz – od masowej produkcji z czasów Henry’ego Forda, przez techniki lean manufacturing i Six Sigma z końca XX wieku, po wysoką automatyzację wczesnych lat 2000. Do lat 2010 branża wkroczyła w erę Przemysłu 4.0, charakteryzującą się transformacją cyfrową, łącznością i danymi. Produkcja predykcyjna wyłoniła się jako kolejny logiczny krok w tej ewolucji, napędzany potrzebą radzenia sobie z niepewnościami i nieefektywnościami, których tradycyjne metody nie były w stanie w pełni rozwiązać [5]. Naukowcy i liderzy branży zaczęli promować „fabryki predykcyjne” na początku lat 2010 jako kolejną transformację dla konkurencyjności [6]. Chodziło o to, że dzięki rozpowszechnieniu czujników i Internetu Rzeczy (IoT), producenci mogliby zbierać ogromne ilości danych z maszyn, a dzięki postępom w dziedzinie data science i uczenia maszynowego, mogliby zamieniać te dane w przewidywania. Gwałtowne wdrażanie IoT w produkcji położyło podstawy pod produkcję predykcyjną poprzez tworzenie inteligentnych sieci czujników i połączonych maszyn [7]. W fabryce predykcyjnej maszyny zyskują zdolności „samoświadomości” – nieustannie raportują swój stan, a analityka przewiduje awarie lub problemy z jakością zanim się pojawią [8]. Ta koncepcja oznaczała przejście od wcześniejszych strategii reaktywnych czy nawet prewencyjnych do prawdziwie perspektywicznego podejścia. Jak stwierdzono w jednym z artykułów, „branża produkcyjna musi podjąć wyzwanie i przekształcić się w produkcję predykcyjną”, aby uzyskać przejrzystość wobec niepewności i podejmować bardziej świadome decyzje [9]. W ciągu ostatniej dekady, wraz ze wzrostem mocy obliczeniowej i dostępności danych, produkcja predykcyjna przeszła od futurystycznej koncepcji do praktycznej rzeczywistości w wielu zakładach.Kluczowe technologie zaangażowane

Produkcja predykcyjna opiera się na połączeniu najnowocześniejszych technologii, które umożliwiają zbieranie danych, ich analizę i podejmowanie reaktywnych działań. Do kluczowych elementów należą:

- Przemysłowe czujniki IoT (Internet Rzeczy): Małe czujniki i urządzenia przymocowane do maszyn rejestrują dane w czasie rzeczywistym, takie jak temperatura, drgania, ciśnienie czy prędkość. Te urządzenia IoT łączą sprzęt z internetem, dostarczając nieprzerwany strumień informacji o procesie produkcyjnym. Ten stały przepływ danych to surowiec dla analityki predykcyjnej [10].

- Big Data i chmura obliczeniowa: Ilość danych w nowoczesnych fabrykach jest ogromna – maszyny mogą generować terabajty informacji. Chmura obliczeniowa zapewnia miejsce do przechowywania i moc obliczeniową do agregowania i zarządzania tymi „big data”. Zaawansowane platformy chmurowe i jeziora danych pozwalają producentom przechowywać lata danych historycznych i wykonywać na nich zaawansowane analizy. Dzięki temu można znaleźć wzorce i trendy, które mogłyby umknąć człowiekowi.

- AI i uczenie maszynowe:Sztuczna inteligencja (AI), zwłaszcza algorytmy uczenia maszynowego, to mózg predykcyjnej produkcji. Modele AI uczą się na podstawie danych historycznych, jak wygląda „normalna” praca w porównaniu do sytuacji poprzedzających awarię lub defekt. Dzięki analizie tych wzorców AI może przewidywać przyszłe zdarzenia – na przykład wykrywać subtelne anomalie w danych z czujników, które wskazują, że część wkrótce się zużyje. „Nowoczesne technologie, takie jak uczenie maszynowe… napędzają nową generację doskonałości operacyjnej”, dostarczając te predykcyjne wnioski [11].

- Cyfrowe bliźniaki:Cyfrowy bliźniak to wirtualna replika fizycznego obiektu lub procesu. W produkcji cyfrowe bliźniaki symulują maszyny, linie produkcyjne, a nawet całe fabryki w oprogramowaniu. Pozwalają inżynierom testować scenariusze „co jeśli” i przewidywać rezultaty bez przerywania rzeczywistej produkcji [12]. Na przykład cyfrowy bliźniak linii produkcyjnej może służyć do przewidywania, jak zmiana ustawienia wpłynie na wydajność lub jakość. Ta technologia, połączona z AI, pomaga optymalizować procesy i przewidywać problemy w bezpiecznym, wirtualnym środowisku.

- Edge computing: Podczas gdy chmura obliczeniowa obsługuje analizę całościową, edge computing przenosi obliczenia bliżej maszyn na hali produkcyjnej. Specjalistyczne urządzenia brzegowe lub lokalne serwery przetwarzają dane tam, gdzie są one generowane, umożliwiając podejmowanie decyzji w ułamku sekundy. Jest to kluczowe dla reakcji w czasie rzeczywistym – na przykład system AI na brzegu może natychmiast dostosować parametry maszyny, gdy wykryje oznaki problemu, bez konieczności wysyłania danych do chmury. Dzięki lokalnemu przetwarzaniu danych z ultraniskim opóźnieniem, edge computing umożliwia natychmiastowe korekty (np. robot koryguje ustawienie, gdy czujnik wykryje odchylenie) [13].

- Łączność i integracja: Technologie takie jak 5G i zaawansowane sieci zapewniają szybkie i niezawodne komunikowanie się wszystkich tych komponentów. Nowoczesne fabryki korzystają z ujednoliconych platform (np. systemów realizacji produkcji wspieranych przez AI), aby integrować dane IoT z tradycyjną technologią operacyjną. Według jednego ze źródeł, platformy przemysłowe firm takich jak PTC, Siemens i GE oferują wspólne środowiska do zbierania i analizowania danych produkcyjnych, często wyposażone w łączniki do starszych urządzeń oraz narzędzia wizualizacyjne dla kierowników produkcji [14]. Taka integracja jest kluczowa, aby wnioski z AI mogły bezpośrednio wywoływać działania w świecie fizycznym (np. zlecenie zadania konserwacyjnego lub dostosowanie harmonogramu produkcji).

Wszystkie te technologie współpracują ze sobą. IoT to oczy i uszy, zbierające dane z każdego zakątka produkcji. Platformy big data i infrastruktura chmurowa to pamięć, przechowująca i przetwarzająca dane na dużą skalę. AI i uczenie maszynowe to analityczny mózg, uczący się na podstawie danych i dokonujący prognoz. Cyfrowe bliźniaki to laboratorium testowe, symulujące scenariusze w celu optymalizacji. Edge computing to odruch, umożliwiający szybkie reakcje na miejscu. A zaawansowana łączność spaja wszystko w spójny, inteligentny system [15]. Razem zamieniają tradycyjną fabrykę w inteligentną, predykcyjną fabrykę, zdolną do przewidywania i adaptacji do problemów w czasie rzeczywistym.

Główne przypadki użycia i zastosowania w przemyśle

Predykcyjne wytwarzanie znajduje zastosowanie w szerokim zakresie branż, praktycznie wszędzie tam, gdzie występuje złożony sprzęt lub procesy. Oto kilka głównych przypadków użycia i przykładów sektorowych:

- Produkcja samochodów: Fabryki samochodów wdrażają technologie predykcyjne, aby unikać kosztownych przestojów linii montażowych i zapewniać jakość. Producenci samochodów stosują predykcyjne utrzymanie ruchu dla robotów i maszyn, aby przewidywać awarie – na przykład analizując drgania i temperaturę robotów spawalniczych, by zaplanować naprawy zanim awaria zatrzyma linię. BMW to przykład firmy wykorzystującej platformę chmurową do prognozowania anomalii w swoich procesach produkcyjnych. Dzięki integracji czujników, analityki danych i AI, system BMW może przewidywać awarie sprzętu i optymalizować harmonogramy konserwacji „zgodnie z faktycznym stanem systemu.” Takie podejście pomogło zapobiec przestojom produkcyjnym i poprawiło ogólną wydajność w fabrykach BMW na całym świecie [16]. Sektor motoryzacyjny wykorzystuje także analitykę predykcyjną do kontroli jakości: jeśli wzorce w danych z czujników wskazują, że dane narzędzie zaczyna wychodzić poza tolerancję, system sygnalizuje to, aby można było dokonać korekty zanim powstanie partia wadliwych części. Dodatkowo, predykcyjne prognozowanie popytu wspierane przez AI pomaga producentom samochodów dostosować produkcję do trendów rynkowych, korygując wielkość produkcji proaktywnie, a nie reagując z opóźnieniem na dane sprzedażowe [17].

- Przemysł lotniczy i obronny: W produkcji lotniczej nacisk na bezpieczeństwo i precyzję jest kluczowy. Firmy wykorzystują modele predykcyjne, aby zapewnić jakość komponentów o wysokiej wartości (takich jak łopatki turbin czy kompozytowe elementy kadłuba). Na przykład systemy predykcyjne mogą monitorować procesy utwardzania elementów z włókna węglowego i przewidywać, czy część może mieć niewidoczne wady, umożliwiając korekty w czasie rzeczywistym. Istnieją szeroko zakrojone projekty badawcze, takie jak projekt CAELESTIS UE, mające na celu stworzenie hiperpołączonego ekosystemu symulacji i predykcyjnej produkcji dla samolotów nowej generacji [18]. Obejmuje to łączenie projektowania i produkcji poprzez cyfrowe bliźniaki i modele probabilistyczne – w praktyce przewidywanie, jak wybory projektowe wpłyną na produkcję i jak zmienność produkcyjna może wpłynąć na osiągi. Celem jest wychwycenie problemów już na etapie projektowania lub produkcji, co ogranicza kosztowne poprawki i testy. W sektorze obronnym producenci stosują predykcyjne utrzymanie ruchu sprzętu produkcyjnego, aby zmaksymalizować dostępność podczas zwiększania produkcji sprzętu wojskowego, a także symulują produkcję nowych materiałów, by przewidzieć wyzwania zanim uruchomią linie fabryczne.

- Farmaceutyka i opieka zdrowotna: Przemysł farmaceutyczny wykorzystuje predykcyjną produkcję do poprawy wytwarzania leków i zapewnienia stałej jakości. Produkcja farmaceutyków często obejmuje złożone procesy chemiczne, gdzie drobne odchylenia mogą zniszczyć całą partię. Firmy takie jak AstraZeneca sięgnęły po napędzane AI modelowanie predykcyjne i cyfrowe bliźniaki procesów, aby zoptymalizować sposób wytwarzania leków. Według Jima Foxa z AstraZeneca, modele predykcyjne mogą optymalizować właściwości składników leków i przewidywać, jak produkty będą się zachowywać podczas produkcji, pomagając skrócić czas opracowania o 50% [19]. W produkcji cyfrowe bliźniaki wspierane przez AI symulują procesy, aby znaleźć idealne warunki dla wydajności i jakości, ograniczając potrzebę prób i błędów. Ciągły monitoring przewiduje wszelkie odchylenia parametrów procesu, które mogą wpłynąć na czystość leku, umożliwiając wcześniejsze korekty. Przynosi to wymierne efekty – AstraZeneca podobno „skróciła czas produkcji z tygodni do godzin” dzięki połączeniu modeli AI z technikami ciągłej produkcji [20]. Poza produkcją firmy farmaceutyczne wykorzystują również analitykę predykcyjną do utrzymania kluczowych urządzeń (takich jak sterylizatory i wirówki), aby uniknąć przestojów mogących prowadzić do strat produktu.

- Elektronika i półprzewodniki: Produkcja elektroniki bardzo korzysta z podejść predykcyjnych ze względu na dużą skalę i wymaganą precyzję. W produkcji półprzewodników (wytwarzaniu chipów) setki etapów procesu muszą być ściśle kontrolowane. Wiodący producenci chipów, tacy jak Samsung, wdrożyli modele głębokiego uczenia analizujące ogromne zbiory danych procesowych, aby przewidywać problemy z wydajnością. Dzięki wychwytywaniu subtelnych interakcji parametrów procesu Samsung osiągnął 35% redukcję zmienności wydajności i wzrost mocy produkcyjnych, ponieważ AI pomaga precyzyjnie dostrajać ustawienia dla maksymalnej wydajności bez utraty jakości [21]. W montażu elektroniki (np. produkcji smartfonów) firmy stosują predykcyjną kontrolę jakości, gdzie systemy wizyjne nie tylko wykrywają obecne defekty, ale także przewidują prawdopodobne przyszłe defekty poprzez analizę trendów. Na przykład Foxconn połączył dane z inspekcji wizualnej z analizą predykcyjną na liniach montażowych iPhone’ów. System koreluje drobne anomalie wizualne z późniejszymi wskaźnikami jakości i może ostrzec inżynierów, zanim te anomalie przerodzą się w poważne defekty. Takie podejście pozwoliło zredukować awarie w terenie o 47% w ich przypadku, ponieważ proces można było korygować z wyprzedzeniem [22]. Te przykłady pokazują, jak predykcyjna produkcja zapewnia wysoką niezawodność w dynamicznym sektorze elektroniki.

- Chemikalia i energia: W zakładach chemicznych i rafineriach predykcyjne wytwarzanie często przyjmuje formę predykcyjnego sterowania procesem i konserwacji. Złożone procesy chemiczne mogą być niestabilne lub mieć problemy z dezaktywacją katalizatora – modele AI przewidują, kiedy proces może wyjść poza specyfikację, aby operatorzy mogli interweniować. Firma z branży chemicznej, Jubilant Ingrevia, wdrożyła monitoring oparty na IoT z analizą predykcyjną we wszystkich swoich jednostkach produkcyjnych. Pozwoliło im to przewidywać awarie sprzętu zanim wystąpią, co „zmniejszyło przestoje o ponad 50%” w ich operacjach [23]. W branży naftowej i gazowej analityka predykcyjna przewiduje potrzeby konserwacyjne pomp i sprężarek, aby uniknąć nieplanowanych przestojów. Nawet w energetyce modele predykcyjne pomagają planować konserwację turbin i przewidywać spadki wydajności, poprawiając tym samym niezawodność.

- Dobra konsumenckie oraz żywność i napoje: Predykcyjne wytwarzanie nie jest zarezerwowane tylko dla ciężkiego przemysłu; stosuje się je także w branży dóbr szybko zbywalnych. Linie produkcyjne żywności i napojów wykorzystują analitykę predykcyjną do utrzymania wysokiej wydajności i bezpieczeństwa żywności. Czujniki mogą monitorować wilgotność i temperaturę na linii piekarniczej, a AI przewiduje, czy warunki nie przejdą w zakres, który mógłby zepsuć partię, dzięki czemu można natychmiast wprowadzić korekty. Firmy produkujące dobra konsumenckie stosują także predykcyjne planowanie popytu – na przykład uwzględniając dane o sprzedaży w czasie rzeczywistym i trendy zewnętrzne (pogoda, szum w mediach społecznościowych) w prognozach produkcji, aby fabryki mogły wcześniej zwiększyć lub zmniejszyć produkcję określonych produktów przed zmianami popytu. To ogranicza nadprodukcję i koszty magazynowania. Integracja łańcucha dostaw to kolejny przypadek użycia: modele predykcyjne mogą prognozować opóźnienia dostaw lub problemy logistyczne (wykorzystując dane takie jak pogoda czy wiadomości polityczne) i skłaniać producentów do dostosowania harmonogramów lub proaktywnego pozyskiwania alternatywnych materiałów [24].

Te przykłady z branży motoryzacyjnej, lotniczej, farmaceutycznej, elektronicznej, chemicznej i dóbr konsumenckich pokazują wszechstronność predykcyjnego wytwarzania. Wspólnym motywem jest to, że organizacje wykorzystują dane i AI, aby przewidywać problemy i optymalizować wyniki w swoim konkretnym kontekście – czy to fabryka samochodów zapobiegająca przestojom, zakład farmaceutyczny dbający o stałą jakość, czy fabryka chipów optymalizująca procesy pod kątem wydajności. Efektem jest znaczny wzrost efektywności, jakości i elastyczności w każdej z tych branż.

Korzyści i potencjał oszczędności kosztów

Wdrożenie predykcyjnego wytwarzania może przynieść firmom ogromne korzyści – od obniżenia kosztów, przez wzrost produktywności, po poprawę bezpieczeństwa. Oto niektóre z kluczowych zalet i dowody ich wpływu:

- Zmniejszenie nieplanowanych przestojów: Jedną z najbardziej bezpośrednich korzyści jest unikanie niespodziewanych awarii sprzętu, które zatrzymują produkcję. Przewidując, kiedy maszyny wymagają konserwacji, fabryki mogą zaplanować naprawy w dogodnym czasie, zamiast doświadczać awarii w trakcie produkcji. Nieplanowane przestoje to ogromny koszt – według jednego szacunku wynosi on 50 miliardów dolarów rocznie dla producentów przemysłowych na całym świecie [25]. Predykcyjne utrzymanie ruchu znacząco to ogranicza, wykrywając problemy na wczesnym etapie. Na przykład General Motors wdrożył modele predykcyjne, które prognozowały awarie sprzętu z wyprzedzeniem do trzech tygodni i ponad 85% skutecznością, co doprowadziło do 40% redukcji nieplanowanych przestojów w zakładach pilotażowych [26]. Szerzej, badanie PwC wykazało, że stosowanie predykcyjnego utrzymania ruchu w produkcji zmniejszyło koszty utrzymania o 12% i poprawiło dostępność sprzętu o 9%, średnio [27]. Te korzyści oznaczają, że maszyny produkują więcej i spędzają mniej czasu w bezruchu, co bezpośrednio poprawia wyniki finansowe.

- Oszczędności i wyższa efektywność: Predykcyjna produkcja pomaga optymalizować utrzymanie ruchu i operacje, co z kolei obniża koszty. Naprawiając urządzenia „dokładnie na czas” (ani za wcześnie, ani za późno), firmy unikają niepotrzebnych prac konserwacyjnych i zapobiegają kosztownym awariom. To samo badanie PwC wykazało, że podejścia predykcyjne „wydłużają żywotność starzejących się zasobów o 20%”, co oznacza, że drogie maszyny służą dłużej, zanim będą wymagały wymiany [28]. Dodatkowo, ryzyka związane z bezpieczeństwem, środowiskiem i jakością zostały zmniejszone o 14% dzięki strategiom predykcyjnym [29] – mniej wypadków i incydentów jakościowych to także oszczędności finansowe (uniknięcie wycofań produktów, kosztów prawnych itp.). Inne źródło podaje, że w inteligentnych fabrykach wykorzystujących kompleksową automatyzację i systemy predykcyjne, przestoje zostały zredukowane o 38%, a wydajność (output) wzrosła o 24%, co pokazuje znaczące zyski w efektywności i zdolnościach produkcyjnych [30]. Wszystkie te usprawnienia mogą zaoszczędzić fabrykom miliony dolarów. Jedna firma chemiczna dostrzegła tak dużą wartość, że jeden z jej menedżerów skomentował, iż „inwestycja w predykcyjną produkcję może wymagać pewnej wizji” na początku, ale korzyści z efektywności są znaczące [31].

- Poprawa jakości produktu: Dzięki wykrywaniu odchyleń w procesie lub zużycia sprzętu, które mogłyby powodować defekty, predykcyjne podejście do produkcji pomaga utrzymać wysoką jakość. To zmniejsza ilość odpadów (mniej produktów do wyrzucenia lub poprawek) i chroni satysfakcję klienta. Na przykład w fabryce BMW wdrożenie predykcyjnej analityki jakości na setkach etapów montażu zmniejszyło liczbę poprawek związanych z jakością o 31% w pierwszym roku [32]. Producent sprzętu AGD (Beko) zastosował sterowanie oparte na AI do bieżącej regulacji procesów, co przyniosło 66% redukcję wskaźnika defektów w tłoczeniu blach [33]. Wyższy wskaźnik pierwszego przejścia oznacza, że więcej produktów jest wykonanych poprawnie za pierwszym razem. Z czasem konsekwentnie dobra jakość wzmacnia także reputację firmy i może zwiększyć sprzedaż.

- Wyższa wydajność i produktywność: Predykcyjne dostosowania mogą poprawić czasy cykli i utrzymać linie produkcyjne na optymalnej prędkości. Jeśli modele AI wykryją powstawanie wąskiego gardła lub nieoptymalną pracę maszyny, inżynierowie mogą interweniować, by utrzymać płynność. W jednym z przykładów optymalizacja AI w procesie wtrysku tworzyw sztucznych poprawiła czas cyklu o 18%, pozwalając na wyprodukowanie większej liczby jednostek w tym samym czasie [34]. W przypadku półprzewodników Samsunga predykcyjna optymalizacja zwiększyła efektywne wykorzystanie mocy produkcyjnych o 12% [35] – czyli uzyskano większą wydajność z istniejących zakładów. Ten wzrost produktywności oznacza, że fabryki mogą zaspokoić popyt przy mniejszej liczbie nadgodzin lub bez konieczności zakupu nowych maszyn, co przekłada się na oszczędności i potencjalnie wyższe przychody.

- Lepsze zarządzanie zapasami i łańcuchem dostaw: Analityka predykcyjna wykracza poza mury fabryki. Dzięki prognozowaniu popytu i problemów w łańcuchu dostaw, producenci mogą uniknąć nadmiernego gromadzenia zapasów lub braków materiałów. To prowadzi do szczuplejszych stanów magazynowych (niższe koszty przechowywania) i zapobiega utracie sprzedaży z powodu braków. Predykcyjne prognozowanie popytu oparte na AI pozwala dynamicznie dostosowywać harmonogramy produkcji, jak zauważono w branży motoryzacyjnej, gdzie analityka łańcucha dostaw w czasie rzeczywistym i trendy popytu są integrowane, by uniknąć nadmiaru zapasów [36]. W praktyce może to oznaczać, że firma produkuje dokładnie tyle, ile potrzeba każdego wariantu produktu, minimalizując marnotrawstwo wynikające z nadprodukcji (która zamraża kapitał w niesprzedanych towarach).

- Zwiększone bezpieczeństwo i korzyści dla pracowników: Mniej omawiana, ale ważna korzyść: predykcyjne podejście do produkcji może uczynić miejsca pracy bezpieczniejszymi. Dzięki ograniczeniu katastrofalnych awarii maszyn zmniejsza się ryzyko wypadków (koniec z nagłymi awariami pras czy wybuchającymi kompresorami). Wczesne ostrzeżenia pozwalają zespołom utrzymania ruchu naprawiać usterki w kontrolowanych warunkach, zamiast działać w pośpiechu podczas awarii awaryjnych. Jeden z artykułów zauważył, że dzięki wczesnemu wykrywaniu problemów z maszynami, predykcyjne utrzymanie ruchu „zmniejsza ryzyko zranienia pracowników przez wadliwy sprzęt.”[37] Może to również poprawić morale pracowników i rozkład pracy – personel utrzymania ruchu przechodzi od gaszenia pożarów o każdej porze do zaplanowanych interwencji, a operatorzy doświadczają mniej zakłóceń. Dodatkowo, gdy maszyny i procesy działają płynnie, pracownicy mogą być bardziej produktywni i mniej zestresowani presją przestojów. Niektóre firmy zgłaszają nawet wyższy poziom satysfakcji i zaangażowania pracowników, gdy zaawansowane narzędzia ich wspierają, ponieważ rutynowy monitoring przejmuje AI, a pracownicy mogą skupić się na zadaniach wyższego poziomu.

- Znaczący zwrot z inwestycji (ROI): Wszystkie te korzyści przekładają się na ROI. Choć wdrożenie czujników, oprogramowania i analiz wiąże się z kosztami, zwroty często wielokrotnie przewyższają inwestycję po wdrożeniu na większą skalę. Badanie McKinsey (2021) cytowane w jednym z raportów określiło AI w produkcji jako „game changer”, a branżowe ankiety pokazują, że obecnie 78% menedżerów produkcji uważa analitykę predykcyjną za konieczność konkurencyjną na przyszłość [38]. Oznacza to, że ci, którzy jej nie wdrożą, ryzykują pozostanie w tyle – co samo w sobie jest kosztem. Podsumowując, predykcyjna produkcja może przynosić oszczędności zarówno w krótkim okresie (uniknięcie poważnej awarii może zaoszczędzić setki tysięcy za jednym razem), jak i w długim okresie (bardziej efektywne operacje rok po roku). Na przykład jedno ze źródeł wspominało, że samo zastosowanie predykcyjnego utrzymania ruchu pozwoliło osiągnąć oszczędności kosztów utrzymania ruchu i przestojów na poziomie około 12% w szerokiej skali [39], a studia przypadków, takie jak GM, pokazują dwucyfrową poprawę dostępności maszyn [40]. W skali wielu zakładów może to oznaczać ogromne oszczędności finansowe.

Podsumowując, predykcyjne wytwarzanie zapewnia połączenie redukcji kosztów, większej dostępności, poprawy jakości i elastyczności. Sprawia, że produkcja jest nie tylko tańsza, ale także szybsza i lepsza. Wdrożenia w rzeczywistych warunkach potwierdziły te korzyści: od fabryk oszczędzających miliony dzięki unikaniu przestojów, po firmy takie jak Beko, które ograniczyły marnotrawstwo materiałów o 12,5%, jednocześnie poprawiając jakość [41]. Te wymierne korzyści wyjaśniają, dlaczego producenci intensywnie inwestują w możliwości predykcyjne jako filar swojej strategii operacyjnej.

Wyzwania i ograniczenia

Pomimo swojego potencjału, wdrażanie predykcyjnego wytwarzania nie jest pozbawione wyzwań. Firmy często napotykają na kilka przeszkód i ograniczeń podczas wdrażania tych zaawansowanych systemów:

- Jakość i ilość danych: Modele predykcyjne są tak dobre, jak dane, na których się uczą. Wielu producentów zmaga się z niekompletnymi, chaotycznymi lub odizolowanymi danymi. Szacuje się, że „blisko 99% danych nie jest analizowanych” w niektórych organizacjach, ponieważ albo nie wiedzą, jak je wykorzystać, albo dane są zbyt niskiej jakości, by im ufać [42]. Zbieranie wysokiej jakości danych (z odpowiednią historią, spójnością i kontekstem) może być trudne. Czujniki mogą być zawodne lub źle skalibrowane, a różne maszyny mogą rejestrować dane w niekompatybilnych formatach. Zapewnienie czystych, użytecznych danych – i to w dużej ilości – to podstawowe wyzwanie. Bez dobrych danych nawet najlepsza sztuczna inteligencja będzie generować niewiarygodne prognozy.

- Integracja ze starszym sprzętem: Wiele fabryk nadal korzysta z maszyn mających 10, 20, a nawet ponad 30 lat, które nigdy nie były projektowane z myślą o cyfrowej łączności. Pozyskiwanie danych z tych starszych, przestarzałych systemów może być dużym wyzwaniem. Często wymaga to doposażenia w czujniki lub niestandardowe interfejsy, aby pozyskać informacje z urządzeń analogowych lub samodzielnych [43]. Może to być kosztowne i technicznie złożone. Operacje produkcyjne mogą obejmować mieszankę nowoczesnych i starszych maszyn, co prowadzi do rozproszonych źródeł danych. Koncepcja budowania zunifikowanych „jezior danych” lub centralnych repozytoriów jest świetna, ale zasilanie ich danymi z każdej starej prasy czy pompy na hali produkcyjnej nie jest trywialne. Projekty integracyjne mogą być czasochłonne, a niektórzy dostawcy sprzętu mogą nie wspierać otwartego dostępu do danych, co dodatkowo komplikuje próby połączenia wszystkiego.

- Złożoność techniczna i wymagania dotyczące działania w czasie rzeczywistym: Wdrożenie AI i analityki w środowisku produkcyjnym to wyzwanie techniczne. Modele predykcyjne często muszą działać w czasie rzeczywistym lub niemal rzeczywistym. W przypadku procesów krytycznych predykcja musi być dostarczona w ciągu milisekund, aby była użyteczna (na przykład zatrzymanie maszyny zanim powstanie defekt) [44]. Osiągnięcie tak niskich opóźnień wymaga zaawansowanych rozwiązań edge computing oraz solidnych sieci. Nie wszystkie firmy dysponują odpowiednią infrastrukturą IT lub wiedzą specjalistyczną. Dodatkowo zarządzanie oprogramowaniem – od instalacji czujników i urządzeń IoT, przez konfigurację platform chmurowych lub edge, po utrzymanie modeli AI – jest skomplikowane. Mogą pojawić się błędy, przestoje lub problemy z integracją pomiędzy systemami IT a technologią operacyjną. Skalowanie projektu pilotażowego do całej fabryki lub wielu fabryk zwielokrotnia te złożoności, czasem ujawniając wąskie gardła wydajności.

- Silosy organizacyjne i luka kompetencyjna: Wprowadzenie predykcyjnej produkcji to nie tylko projekt technologiczny; to zmiana sposobu pracy ludzi. Częstym ograniczeniem jest brak współpracy pomiędzy zespołami IT (zarządzającymi danymi i oprogramowaniem) a OT (zespołami operacyjnymi/inżynieryjnymi prowadzącymi fabrykę) [45]. Grupy te mają różne kultury i priorytety, a nawet posługują się innym żargonem. Przełamanie tej bariery jest kluczowe – data scientist potrzebuje wiedzy doświadczonych inżynierów, by budować sensowne modele, a operatorzy na hali muszą zaufać i zaakceptować rekomendacje płynące z AI. Wiele firm zauważa, że brakuje im odpowiednich kompetencji: mogą nie mieć wystarczającej liczby data scientistów rozumiejących procesy produkcyjne lub inżynierów przeszkolonych w analityce. Ostatnie badanie branżowe wykazało, że 77% producentów ma trudności ze znalezieniem i utrzymaniem wykwalifikowanych specjalistów ds. data science do swoich inicjatyw analitycznych [46]. Ta luka kompetencyjna może spowalniać lub utrudniać wdrożenie. Konieczne staje się szkolenie obecnych pracowników i/lub zatrudnianie nowych talentów (lub współpraca z dostawcami technologii), co jednak wymaga czasu i zasobów. Ponadto może pojawić się opór przed zmianą – technik utrzymania ruchu może być sceptyczny wobec AI, która mówi mu, kiedy serwisować maszynę, zwłaszcza jeśli jest to sprzeczne z jego wieloletnim doświadczeniem lub ustaloną rutyną.

- Wysoka inwestycja początkowa i niepewność zwrotu z inwestycji (ROI): Wdrożenie systemu predykcyjnej produkcji może wymagać znacznych nakładów początkowych – na czujniki, modernizację sieci, licencje lub subskrypcje oprogramowania oraz szkolenie personelu. Dla małych i średnich producentów koszt może być poważną barierą. Szacunki są różne, ale w pełni zintegrowane rozwiązanie dla całego zakładu może kosztować setki tysięcy lub więcej. Uzasadnienie tego wydatku przed zarządem często wymaga udowodnienia zwrotu z inwestycji (ROI). Jednak na początku ROI może być niepewny – oszczędności pojawiają się po wdrożeniu, czasem po kilku miesiącach lub roku. Jak zauważył jeden z ekspertów, „Uzasadnienie tej inwestycji może wymagać pewnej wizji szerokiego zastosowania i wartości wynikającej z wykorzystania tej widoczności.” [47] Innymi słowy, liderzy muszą wierzyć w długoterminowe korzyści. Mniejsze firmy z ograniczonym budżetem mogą opóźniać takie projekty, jeśli nie przynoszą one szybkich efektów. Na szczęście koszty spadają (dzięki tańszym czujnikom i usługom chmurowym), ale kwestie kosztów i ROI nadal stanowią ograniczenie we wdrażaniu, szczególnie poza dużymi przedsiębiorstwami.

- Silosy danych i interoperacyjność: Nawet jeśli maszyny są nowoczesne, różne marki lub działy mogą korzystać z oddzielnych systemów, które nie komunikują się ze sobą. System predykcyjny działa najlepiej, gdy ma wgląd w całą operację (produkcję, utrzymanie ruchu, łańcuch dostaw itd.). Jeśli dane są zamknięte w różnych programach (jeden system do kontroli jakości, inny do rejestrów konserwacji itd.), trudno je zintegrować i uzyskać całościowe wnioski. Firmy często muszą inwestować w oprogramowanie pośredniczące lub platformy, aby zjednoczyć te strumienie danych. Osiągnięcie płynnej interoperacyjności pomiędzy różnym sprzętem i oprogramowaniem (potencjalnie od różnych dostawców) może być technicznie, a czasem także kontraktowo, trudne.

- Obawy dotyczące cyberbezpieczeństwa:Podłączanie fabryk do sieci i usług chmurowych wprowadza zagrożenia bezpieczeństwa, które wcześniej nie istniały. Wiele systemów przemysłowych było bezpiecznych po prostu dlatego, że były odizolowane. Po podłączeniu ich do danych IoT lub zdalnego monitoringu mogą stać się celem cyberataków. Infekcja złośliwym oprogramowaniem lub atak hakerski na system predykcyjnego utrzymania ruchu to nie tylko problem IT – może potencjalnie zakłócić produkcję lub uszkodzić sprzęt. Rzeczywiście, systemy automatyki przemysłowej odnotowały w ostatnich latach wzrost incydentów cybernetycznych [48]. Zapewnienie solidnego cyberbezpieczeństwa (szyfrowanie, uwierzytelnianie, segmentacja sieci) to dodatkowe wyzwanie, z którym firmy muszą się zmierzyć wdrażając IoT i AI w produkcji [49]. Często oznacza to dodatkowe inwestycje w narzędzia i kompetencje z zakresu cyberbezpieczeństwa oraz rygorystyczną aktualizację starszych systemów, które nie były projektowane z myślą o bezpieczeństwie.

- Dokładność i zaufanie do prognoz: Modele predykcyjne są probabilistyczne – mogą ostrzegać o awarii z, powiedzmy, 90% pewnością. Zawsze istnieje ryzyko fałszywych alarmów lub przeoczonych problemów. Na początku, jeśli system poda kilka błędnych prognoz, może to podkopać zaufanie wśród inżynierów i operatorów. Na przykład, jeśli AI błędnie przewidzi awarię maszyny i zostanie przeprowadzona niepotrzebna konserwacja, zespół może stać się sceptyczny wobec systemu. Z drugiej strony, jeśli nie wykryje problemu i dojdzie do nieprzewidzianej awarii, to jeszcze gorzej. Potrzeba czasu, aby dopracować modele do akceptowalnej dokładności, a w tym okresie nadal potrzebny jest nadzór człowieka. Budowanie zaufania do systemu to zarówno wyzwanie techniczne, jak i ludzkie. Pojawiają się techniki takie jak Explainable AI (XAI), które mają w tym pomóc – dostarczając uzasadnienia dla prognoz, aby inżynierowie mogli je zrozumieć [50]. Jednak do tego czasu wielu będzie pytać: „Czy naprawdę możemy zaufać komputerowi?” – co stanowi czynnik ograniczający.

Podsumowując, choć wizja predykcyjnej produkcji jest kusząca, firmy muszą zmierzyć się z szeregiem praktycznych problemów, aby ją zrealizować. Muszą zebrać dobre dane z często przestarzałych maszyn, zintegrować różne systemy, zainwestować w nową infrastrukturę, chronić ją przed cyberzagrożeniami i zaangażować swoją kadrę w tę transformację. Te wyzwania są stopniowo rozwiązywane – na przykład nowe standardy branżowe i bramki IoT ułatwiają integrację starszych urządzeń, a na rynku pojawia się coraz więcej przystępnych cenowo, skalowalnych platform. Jednak świadomość tych ograniczeń jest ważna. Zapobiega nadmiernemu entuzjazmowi i sprzyja planowaniu: odnoszący sukcesy wdrożeniowcy często zaczynają od małych projektów pilotażowych, rozwiązują problemy i dbają o poparcie kadry zarządzającej oraz zespołów międzydziałowych, aby pokonać te przeszkody [51]. Z czasem, gdy technologia dojrzeje, a historie sukcesu się rozmnożą, bariery dla predykcyjnej produkcji prawdopodobnie się zmniejszą.

Aktualności i nowe trendy (2024–2025)

Na przestrzeni lat 2024–2025 predykcyjna produkcja zyskuje znaczące tempo i staje się standardem w wielu branżach. Najnowsze wiadomości i wydarzenia podkreślają kilka kluczowych trendów:

- Gwałtowny wzrost wdrażania AI w fabrykach: W ciągu ostatnich kilku lat nastąpił gwałtowny wzrost wykorzystania AI na halach produkcyjnych. Do 2024 roku szacunkowo 86% zakładów produkcyjnych wdrażało rozwiązania AI, w porównaniu do zaledwie 26% w 2022 roku [52]. Ten zdumiewający skok (odnotowany w badaniu Deloitte China) pokazuje, że to, co kiedyś było eksperymentalne, jest teraz niemal powszechne. Producenci stosują AI do predykcyjnego utrzymania ruchu, kontroli jakości, prognozowania popytu i wielu innych zastosowań. Następuje zmiana podejścia z „czy powinniśmy używać AI?” na „jak szybko możemy skalować projekty oparte na AI?”. Branżowe ankiety również odzwierciedlają tę zmianę – większość prezesów firm produkcyjnych uważa obecnie inwestycje w cyfryzację i AI za niezbędne, by pozostać konkurencyjnym [53]. W istocie jesteśmy w fazie, w której inteligentne, predykcyjne technologie są koniecznością konkurencyjną, a nie tylko dodatkiem [54].

- Globalne Fabryki Latarni Morskich i Historie Sukcesu:Global Lighthouse Network (GLN) Światowego Forum Ekonomicznego – społeczność najbardziej zaawansowanych fabryk na świecie – prezentuje możliwości nowoczesnej produkcji wspieranej przez AI. Pod koniec 2024 roku GLN dodała 22 nowe lokalizacje, wszystkie charakteryzujące się intensywnym wykorzystaniem AI, uczenia maszynowego i cyfrowych bliźniaków [55]. Te wiodące fabryki, z sektorów takich jak elektronika czy farmaceutyka, stanowią dowód w rzeczywistym świecie. Na przykład, fabryka Lighthouse firmy elektronicznej Siemens zgłosiła wykorzystanie uczenia maszynowego do znacznego zwiększenia wydajności pierwszego przejścia w produkcji płytek drukowanych [56]. W farmaceutycznej fabryce Lighthouse, AstraZeneca opisała, jak generatywna AI i cyfrowe bliźniaki skróciły czas opracowywania o połowę i zredukowały czas przygotowania niektórych dokumentów o 70% [57][58]. Te przykłady, często cytowane w mediach branżowych, pokazują, że narzędzia predykcyjne i AI to nie tylko teoria – one już teraz przynoszą spektakularne rezultaty. Wskazują także na nowe obszary, takie jak wykorzystanie generatywnej AI (GenAI) do przyspieszania prac nad dokumentacją regulacyjną czy projektowania układów fabryk wirtualnie [59][60].

- Integracja analityki łańcucha dostaw: Znaczącym osiągnięciem jest połączenie predykcyjnej produkcji z inteligencją łańcucha dostaw, czasami nazywane „predykcyjnym łańcuchem dostaw”. W 2024 roku i w 2025 producenci pracują nad wykorzystaniem AI nie tylko do zarządzania tym, co dzieje się wewnątrz zakładu, ale także do reagowania na czynniki zewnętrzne. Na przykład firmy motoryzacyjne coraz częściej włączają dane łańcucha dostaw w czasie rzeczywistym, a nawet czynniki ryzyka geopolitycznego do planowania produkcji[61][62]. Jeśli system AI przewidzi niedobór kluczowego komponentu (na przykład z powodu problemu z dostawcą lub opóźnienia w porcie), może zalecić dostosowanie harmonogramu produkcji w fabryce lub pozyskanie alternatywnych części. Taka kompleksowa przewidywalność – od surowców po gotowe produkty – staje się coraz bardziej realna dzięki lepszej integracji danych. Efektem jest bardziej odporna działalność produkcyjna, która może z wyprzedzeniem łagodzić zakłócenia w dostawach i unikać przestojów spowodowanych oczekiwaniem na części.

- Inwestycje i wzrost rynku: Rynek technologii predykcyjnej produkcji dynamicznie się rozwija. Duże firmy przemysłowe, takie jak Siemens, ABB i GE, inwestują znaczne środki w produkty produkcyjne oparte na AI, a startupy z tej branży przyciągają poważne finansowanie. W latach 2022–2024 ponad 2,1 miliarda dolarów kapitału wysokiego ryzyka zainwestowano w startupy zajmujące się automatyką i przemysłową AI [63]. Wymowne jest, że platformy wykonawcze produkcji oparte na AI (MES) – które często obejmują analitykę predykcyjną – stanowiły ponad 26% całego finansowania startupów związanych z automatyką w tym okresie [64]. Inwestorzy zasadniczo zakładają, że systemy predykcyjne staną się standardem w fabrykach przyszłości. Po stronie rynku analitycy prognozują dwucyfrowy wzrost. Jedna z analiz rynkowych podkreśliła, że rynek predykcyjnego utrzymania ruchu i monitorowania stanu maszyn rośnie o ~26% rocznie, osiągając wartość dziesiątek miliardów dolarów [65]. Wszystko to jest również wspierane przez rządy – wiele inicjatyw krajowych (takich jak dotacje na „inteligentną produkcję” czy zachęty Industry 4.0) szczególnie promuje wdrażanie AI i technologii predykcyjnych. Na przykład programy Horizon UE sfinansowały tysiące projektów w zakresie cyfryzacji przemysłu [66].

- Pojawienie się koncepcji Przemysłu 5.0: Około 2024 roku termin Przemysł 5.0 zyskał na popularności, sygnalizując kolejny rozdział po Przemyśle 4.0. Jednym z kluczowych tematów Przemysłu 5.0 jest produkacja zorientowana na człowieka i predykcyjna. Nie chodzi o zastępowanie ludzi, lecz o wzmacnianie pracowników zaawansowanymi narzędziami. Eksperci opisują Przemysł 5.0 jako „harmonizację—między ludźmi a maszynami”, gdzie inteligentne systemy współpracują z wykwalifikowanymi ludźmi [67]. W tej wizji analityka predykcyjna wspiera podejmowanie decyzji przez ludzi i przejmuje rutynowy monitoring, podczas gdy ludzie skupiają się na kreatywności, rozwiązywaniu problemów i nadzorze. Na przykład AI może przewidzieć problem z urządzeniem i zasugerować rozwiązanie, a technik wykorzystuje tę wiedzę wraz ze swoim doświadczeniem, aby się nim zająć. Widzimy pierwsze oznaki tego w latach 2024–2025, gdy wiele firm kładzie nacisk na szkolenia z zakresu pracy w rozszerzonym środowisku – ucząc personel współpracy z rekomendacjami AI oraz wykorzystując roboty współpracujące (koboty) na liniach produkcyjnych, które dostosowują działania na podstawie AI, ale nadal pod nadzorem człowieka [68]. Przemysł 5.0 podkreśla także zrównoważony rozwój i odporność, a produkcja predykcyjna odgrywa tu rolę poprzez optymalizację wykorzystania zasobów i przewidywanie zakłóceń (czyniąc cały system bardziej odpornym).

- Postępy w technologii (AI i cyfrowe bliźniaki): W sferze technologicznej następują ciągłe ulepszenia. Algorytmy AI coraz lepiej radzą sobie z zadaniami predykcyjnymi: modele uczenia głębokiego potrafią wykrywać jeszcze subtelniejsze wzorce, a nowe podejścia, takie jak uczenie przez wzmacnianie, są testowane, by AI mogła „uczyć się” optymalnych ustawień procesów metodą prób i błędów w symulacjach [69]. Narzędzia wyjaśnialnej AI są integrowane, aby systemy predykcyjne mogły wyjaśniać swoje rozumowanie – rosnące zapotrzebowanie zwłaszcza w branżach regulowanych (np. wyjaśnienie, dlaczego AI oznaczyła partię leku jako potencjalne ryzyko jakościowe) [70]. Technologia cyfrowych bliźniaków jest również bardziej zaawansowana i dostępna w 2025 roku. Firmy tworzą bardziej kompleksowe bliźniaki nie tylko pojedynczych maszyn, ale całych linii produkcyjnych, a nawet sieci dostaw, umożliwiając formę „wirtualnej produkcji predykcyjnej” do testowania zmian in silico przed wdrożeniem ich na hali produkcyjnej [71]. Widzimy także eksplorację uczenia federacyjnego – techniki, w której wiele fabryk lub lokalizacji wspólnie ulepsza model predykcyjny bez udostępniania wrażliwych surowych danych, co jest przydatne dla firm z wieloma zakładami lub konsorcjów branżowych chcących dzielić się wiedzą [72]. Te trendy technologiczne wskazują, że narzędzia do predykcyjnej produkcji stają się coraz bardziej zaawansowane, dokładne i łatwiejsze do wdrożenia.

- Warte uwagi obecne przykłady: Aby zilustrować rozwój w latach 2024–2025, rozważ kilka fragmentów wiadomości:

- Motoryzacja: W raporcie z lutego 2025 roku zauważono, że producenci samochodów wdrażają „hiperpołączone” fabryki z podejmowaniem decyzji opartym na AI na każdym poziomie [73]. Ford, na przykład, rozszerza predykcyjne utrzymanie ruchu w swoich zakładach po udanych pilotażach, a także wykorzystuje AI do dynamicznego dostosowywania produkcji do wahań popytu konsumenckiego (np. szybkiej zmiany proporcji produkcji SUV-ów i sedanów na podstawie danych o sprzedaży w czasie rzeczywistym).

- Farmacja/Ochrona zdrowia: Produkcja ciągła (nowsza metoda w farmacji) połączona z predykcyjną kontrolą była tematem wiadomości, ponieważ sprawdziła się podczas wdrażania szczepionek przeciw COVID-19 i jest stosowana przy innych lekach. W 2024 roku FDA i regulatorzy zachęcali firmy farmaceutyczne do wdrażania monitoringu w czasie rzeczywistym i predykcyjnych gwarancji jakości, co oznacza silne wsparcie regulacyjne dla tych innowacji (ponieważ może to poprawić niezawodność dostaw leków).

- Przemysł ciężki: W sektorze energetycznym w 2024 roku analityka predykcyjna okazała się kluczowa w zarządzaniu farmami wiatrowymi i słonecznymi – zasady predykcyjnej produkcji rozszerzają się na przewidywanie konserwacji sprzętu do produkcji energii. Na przykład producenci turbin wiatrowych używają cyfrowych bliźniaków turbin do przewidywania awarii i planowania serwisu, gdy prognozowana jest niska siła wiatru (minimalizując straty w produkcji energii). Zostało to wyróżnione jako najlepsza praktyka na konferencjach branży energetycznej.

- Polityka i rynek pracy: Do 2025 roku obserwujemy także inicjatywy dotyczące siły roboczej, takie jak programy przekwalifikowania. Kraje takie jak Niemcy i Korea Południowa, znane z produkcji przemysłowej, uruchomiły programy podnoszenia kwalifikacji pracowników w zakresie analityki danych i AI, uznając, że pracownicy fabryk przyszłości będą musieli współpracować z narzędziami AI. Narracja przesunęła się z obaw przed automatyzacją na współpracę – trend ten odzwierciedlają liczne panele i wywiady z liderami branży w 2024 roku.

Krótko mówiąc, obecny stan (2024–25) można opisać jako predykcyjną produkcję w fazie rozkwitu. Poziom wdrożeń jest wysoki i rośnie, sukcesy są coraz liczniejsze, a ekosystem (dostawcy, inwestorzy, rządy) aktywnie wspiera te technologie. Dzisiejsze fabryki są znacznie „inteligentniejsze” niż te sprzed zaledwie pięciu lat, a nagłówki o przełomach napędzanych AI w produkcji pojawiają się niemal co miesiąc. Rozmowa dotyczy teraz skalowania tych rozwiązań i zapewnienia ich etycznego oraz bezpiecznego wykorzystania, a nie kwestionowania ich wykonalności. To ekscytujący czas, w którym długo zapowiadana „fabryka przyszłości” staje się rzeczywistością.

Cytaty ekspertów i liderów branży

Aby zrozumieć wpływ predykcyjnej produkcji, warto posłuchać tych, którzy są liderami zmian – zarówno w technologii, jak i na hali produkcyjnej. Oto kilka spostrzeżeń uznanych ekspertów i liderów branży na temat tego trendu:

- Andrew Ng (Pionier AI): „Używamy tej analogii, że AI to nowa elektryczność. Elektryczność zrewolucjonizowała przemysły: rolnictwo, transport, komunikację, produkcję.” [74] (Ng podkreśla, że AI – będąca podstawą predykcyjnej produkcji – będzie równie przełomowa dla fabryk, jak elektryfikacja ponad sto lat temu.)

- Stephan Schlauss (Globalny Szef Produkcji, Siemens AG): „W Siemensie doświadczamy transformującego wpływu AI na produkcję każdego dnia, zwiększając produktywność, efektywność i zrównoważony rozwój… AI jest kluczową częścią naszej wizji przemysłowego metawersum.” [75] (Dyrektor produkcji podkreśla, że technologie predykcyjne oparte na AI już przynoszą znaczące usprawnienia i są centralnym elementem przyszłości produkcji w jego firmie.)

- Mark Wheeler (Dyrektor ds. Rozwiązań Łańcucha Dostaw, Zebra Technologies): „Monitorując dane na bieżąco, producent jest w stanie skorygować anomalię zanim faktycznie wpłynie ona na jakość produktu, wskaźnik wydajności lub inny kluczowy rezultat.” [76] (Ekspert technologii przemysłowych wyjaśnia istotę predykcyjnej produkcji – wykrywanie problemów na tyle wcześnie, by zapobiec negatywnym skutkom – co podsumowuje wartość tej koncepcji.)

- Mats Samuelsson (CTO, Triotos/AWS IoT Solutions): „Połączenie nowych technologii IoT z postępami w uczeniu maszynowym, analizie i AI to zmiana gry. Będą one łączone z … technologiami sterowania dla stałych usprawnień w planowaniu i prowadzeniu produkcji. Pytanie brzmi, jakie strategie firmy przyjmą, by efektywnie kosztowo wykorzystać możliwości, takie jak predykcyjna produkcja, które umożliwia IoT.” [77] (Szef technologii podkreśla, że ostatnie postępy czynią predykcyjną produkcję realną, a teraz to od firm zależy strategiczne wykorzystanie tych szans.)

Te cytaty oddają nastroje w branży. Liderzy dostrzegają nadzwyczajne zmiany w produktywności i efektywności dzięki AI (jak zauważa Schlauss), a eksperci technologiczni tacy jak Wheeler i Samuelsson podkreślają prewencyjną, proaktywną moc danych – zamieniając produkcję z reaktywnego gaszenia pożarów w kontrolowany, zoptymalizowany proces. Słynny cytat Andrew Ng daje szeroką perspektywę: tak jak elektryfikacja zrewolucjonizowała fabryki w przeszłości, tak systemy predykcyjne oparte na AI zrewolucjonizują je teraz i w przyszłości.

Perspektywy i trendy na przyszłość

Patrząc w przyszłość, produkcja predykcyjna ma szansę stać się jeszcze potężniejsza i bardziej powszechna. Oto kilka przyszłych trendów i możliwości, które mogą się pojawić w połowie lat 20. XXI wieku i później:

- Od predykcji do preskrypcji i autonomii: Do tej pory wiele systemów było predykcyjnych – ostrzegających ludzi o prawdopodobnych zdarzeniach. Następnym krokiem jest produkcja preskrypcyjna, w której systemy nie tylko przewidują problemy, ale także rekomendują lub automatycznie inicjują działania. W przyszłości sztuczna inteligencja może nie tylko poinformować, że maszyna prawdopodobnie ulegnie awarii za 10 godzin, ale także zaplanować ekipę serwisową, zamówić potrzebną część zamienną i dostosować harmonogram produkcji – wszystko autonomicznie. Już teraz widzimy tego zalążki: niektóre zaawansowane systemy potrafią automatycznie dostosowywać parametry maszyn w locie, aby uniknąć odchyleń jakościowych [78]. Wraz ze wzrostem zaufania do AI, coraz więcej decyzji może być podejmowanych przez maszyny w czasie rzeczywistym, a ludzie będą nadzorować wiele procesów za pomocą pulpitów. W pełni autonomiczne linie produkcyjne są już na horyzoncie, gdzie roboty i maszyny sterowane przez AI będą się nieustannie samooptymalizować, radząc sobie ze zmianami bez interwencji człowieka [79]. Nie oznacza to, że ludzie znikną z procesu – raczej przejmą role wyższego szczebla (koordynacja systemu, obsługa wyjątków, zadania ciągłego doskonalenia). „Fabryka bez świateł” (w pełni zautomatyzowana) była dotąd hasłem; inteligencja predykcyjna i preskrypcyjna może wreszcie uczynić ją bezpieczną rzeczywistością w niektórych sektorach.

- Przemysł 5.0 skoncentrowany na człowieku: Paradoksalnie, nawet gdy automatyzacja rośnie, rola człowieka pozostanie kluczowa i jeszcze bardziej wymagająca w erze Przemysłu 5.0. Przyszłościowym trendem jest współpraca ludzi i AI – wykorzystanie najlepszych cech obu stron. Rutynowe zadania i monitoring przejmie AI, uwalniając ludzi do kreatywnego rozwiązywania problemów, projektowania i nadzoru. Pracownicy będą mieli niejako „współpilotów” AI: urządzenia ubieralne lub interfejsy AR (rozszerzona rzeczywistość) mogą dawać technikom natychmiastowe predykcyjne wskazówki podczas przechodzenia przez halę produkcyjną (np. okulary AR podświetlające maszynę, która dziś najprawdopodobniej będzie wymagać uwagi, na podstawie danych). Reskilling i upskilling pracowników to kluczowy trend – firmy i instytucje edukacyjne będą coraz częściej szkolić ludzi w zakresie kompetencji cyfrowych i interpretacji wyników AI. Zamiast pracowników linii ręcznie sprawdzających każdy produkt, operatorzy przyszłości mogą zarządzać flotą czujników i interpretować predykcje jakości AI, interweniując tylko wtedy, gdy system wykryje anomalię. Ta współpraca powinna prowadzić do bardziej satysfakcjonujących miejsc pracy, gdzie pracownicy są mniej przywiązani do powtarzalnych zadań manualnych, a bardziej zaangażowani w myślenie strategiczne, wspierani przez AI. Przemysł 5.0 kładzie także nacisk na zrównoważony rozwój i cele społeczne, więc produkcja predykcyjna będzie optymalizowana nie tylko pod kątem zysku, ale także minimalnego wpływu na środowisko i efektywności energetycznej (np. predykcyjne zarządzanie energią, aby ograniczyć zużycie prądu, gdy to możliwe).

- Wyjaśnialna i godna zaufania sztuczna inteligencja: W miarę jak modele predykcyjne stają się głęboko zakorzenione w produkcji, wyjaśnialność i zaufanie będą kluczowe. Regulatorzy i interesariusze będą wymagać, aby decyzje AI w krytycznych branżach (farmacja, bezpieczeństwo motoryzacyjne itp.) były przejrzyste. Możemy spodziewać się powszechnego wykorzystania Wyjaśnialnej Sztucznej Inteligencji (XAI), tak aby dla każdej prognozy (np. „ta partia leku może być poza specyfikacją”) system mógł wskazać, które czynniki lub odczyty z czujników doprowadziły do takiego wniosku [80]. Przyspieszy to akceptację AI, ponieważ inżynierowie i menedżerowie jakości będą mogli zweryfikować i zrozumieć uzasadnienie, co ułatwi wdrażanie zaleceń AI. Prawdopodobnie pojawi się także rozwój standardów i certyfikacji dla modeli predykcyjnych (analogicznie do norm ISO), aby zapewnić, że spełniają one kryteria niezawodności i bezpieczeństwa. W przyszłości firmy mogą certyfikować swoje modele AI tak, jak robią to z urządzeniami, aby wykazać, że mają solidne, wolne od uprzedzeń i bezpieczne systemy predykcyjne.

- Skalowanie w całym łańcuchu dostaw: Przyszła predykcyjna produkcja wykraczać będzie poza pojedyncze fabryki, obejmując całe sieci dostaw. Oznacza to współdzielenie danych między firmami w bezpieczny sposób, aby umożliwić optymalizację end-to-end. Takie koncepcje jak uczenie federacyjne wskazują na to, gdzie wiele zakładów lub firm współpracuje, aby trenować lepsze modele bez ujawniania swoich surowych danych [81]. Wyobraź sobie, że wszyscy dostawcy producenta samochodów dzielą się określonymi danymi wydajnościowymi, aby centralna AI mogła przewidzieć opóźnienia w dostawach lub problemy z jakością na kilka miesięcy naprzód, co przynosi korzyści wszystkim w łańcuchu. Możemy zobaczyć powstanie platform lub konsorcjów, które łączą dane dla wzajemnych korzyści predykcyjnych (na przykład konsorcjum dostawców lotniczych i producentów OEM korzystających ze wspólnego systemu predykcyjnego, aby wcześnie wykrywać problemy produkcyjne i unikać opóźnień w dostawach samolotów). Do zapewnienia zaufania i bezpieczeństwa w wymianie danych może być używana technologia blockchain lub podobna. W istocie fabryka przyszłości nie jest wyspą; to węzeł w inteligentnej, predykcyjnej sieci produkcyjnej, gdzie informacje przepływają swobodnie (za odpowiednimi zgodami), aby zoptymalizować cały ekosystem.

- Zaawansowane symulacje i ekosystemy cyfrowych bliźniaków: Oczekuje się, że cyfrowe bliźniaki staną się jeszcze bardziej zaawansowane. Do 2030 roku możemy mieć pełnoskalowe ekosystemy cyfrowych bliźniaków, w których każdy istotny element procesu produkcyjnego będzie miał wirtualny odpowiednik, wzajemnie połączony. Może to umożliwić coś w rodzaju „ciągłej pętli doskonalenia w cyberprzestrzeni”. Na przykład, zanim jakakolwiek zmiana – czy to wprowadzenie nowego produktu, modyfikacja procesu, czy procedura konserwacyjna – zostanie wdrożona w rzeczywistości, będzie ona szeroko testowana w cyfrowej przestrzeni za pomocą symulacji wykorzystujących analitykę predykcyjną. Wraz z rozwojem mocy obliczeniowej i AI, te symulacje staną się niezwykle dokładne. Przyszłe cyfrowe bliźniaki mogą uwzględniać nie tylko dane fizyczne i inżynieryjne, ale także czynniki ekonomiczne i środowiskowe, zapewniając kompleksową „piaskownicę” do przewidywania skutków decyzji. Jednym z namacalnych trendów jest wykorzystanie generatywnej AI do projektowania fabryk: AI może automatycznie generować optymalne układy fabryk lub przepływy procesów w przestrzeni cyfrowej, które inżynierowie mogą następnie udoskonalać [82]. Może to drastycznie skrócić czas i koszty rekonfiguracji linii produkcyjnych pod nowe produkty, ponieważ większość problemów zostanie wyeliminowana wirtualnie z wyprzedzeniem.

- Integracja nowych technologii: Lata 20. XXI wieku przyniosą również korzyści predykcyjnemu wytwarzaniu dzięki innym nowo pojawiającym się technologiom. Na przykład komputery kwantowe – choć wciąż w fazie początkowej – mogą pewnego dnia rozwiązywać niezwykle złożone problemy optymalizacyjne w produkcji znacznie szybciej niż klasyczne komputery, potencjalnie usprawniając trenowanie modeli predykcyjnych lub prognozowanie łańcucha dostaw. Łączność 5G i nowsza sprawi, że udostępnianie danych w czasie rzeczywistym będzie jeszcze płynniejsze, umożliwiając niemal natychmiastową koordynację między maszynami a chmurą AI. Układy Edge AI i inteligentne czujniki prawdopodobnie staną się tańsze i wydajniejsze, co oznacza, że nawet mali producenci będą mogli pozwolić sobie na wdrożenie inteligencji na każdej maszynie. Postępy w robotyce (zwłaszcza roboty współpracujące) w połączeniu z AI sprawią, że fabryki będą bardziej elastyczne – linie produkcyjne będą mogły zmieniać zadania „w locie” na podstawie predykcyjnych analiz (np. jeśli prognoza popytu się zmieni, linia robotów może automatycznie przeprogramować się do produkcji innego wariantu produktu). Wreszcie, cele zielonej produkcji mogą sprawić, że systemy predykcyjne skupią się na wskaźnikach zrównoważonego rozwoju – możemy zobaczyć AI, która przewiduje emisję dwutlenku węgla lub wzorce zużycia energii i sugeruje, jak je ograniczyć przy zachowaniu wydajności.

- Poszerzająca się przepaść między liderami a maruderami: Jednym z prawdopodobnych skutków tych trendów jest to, że firmy, które zainwestują wcześnie i głęboko w predykcyjną produkcję, będą nadal wyprzedzać te, które tego nie zrobią. Jak ujęła to jedna z analiz, „przepaść między liderami a maruderami prawdopodobnie się powiększy”, a ci, którzy zbudowali silną kulturę opartą na danych, szybciej wykorzystają innowacje [83]. Może to oznaczać, że do końca dekady krajobraz produkcyjny może ulec znacznemu przetasowaniu – podobnie jak niektóre firmy, które wcześniej wdrożyły automatyzację lub zasady lean, zdobyły udział w rynku. Możemy zobaczyć, jak niektórzy tradycyjnie dominujący producenci mają trudności, jeśli nie dostosują się, podczas gdy nowsi lub mniejsi gracze przeskoczą ich dzięki zwinności i zaawansowaniu technologicznemu. W istocie predykcyjna produkcja może być wielkim wyrównywaczem (na przykład poprzez redukcję przewag kosztowych pracy dzięki optymalizacji wszędzie), ale także czynnikiem różnicującym dla tych, którzy wdrożą ją najlepiej.

- Społeczne i ekonomiczne skutki: W szerszym ujęciu, jeśli predykcyjna produkcja stanie się powszechna, konsumenci mogą korzystać z tańszych, bardziej niezawodnych produktów, ponieważ fabryki będą bardziej wydajne i będą generować mniej odpadów. Personalizacja może stać się bardziej realna – ponieważ systemy predykcyjne radzą sobie ze złożonością, fabryki mogą produkować mniejsze partie dostosowane do konkretnych potrzeb bez kar kosztowych, co zwiastuje erę masowej personalizacji. Ekonomicznie produkcja może stać się bardziej odporna na wstrząsy (takie jak pandemie czy kryzysy zaopatrzeniowe) dzięki zwinności uzyskanej z predykcyjnych analiz. Jednak dynamika rynku pracy się zmieni – będzie duże zapotrzebowanie na wykwalifikowanych pracowników, którzy potrafią zarządzać operacjami opartymi na AI, co może spowodować niedobór talentów, dopóki edukacja nie nadąży. Rządy mogą wspierać tę transformację poprzez programy szkoleniowe i ustalanie wytycznych dotyczących etyki AI w przemyśle. Prawdopodobnie zobaczymy, że produkcja będzie promowana jako ścieżka kariery high-tech, aby przyciągnąć nowe talenty obeznane zarówno w inżynierii, jak i data science.

Podsumowując, przyszłość predykcyjnej produkcji jest niezwykle obiecująca. Zbliżamy się do fabryk, które są inteligentne, zwinne i głęboko zintegrowane z systemami cyfrowymi. Będą w dużej mierze działać w oparciu o dane – nieustannie się ucząc i doskonaląc. Jak podsumowano w jednym z raportów, producenci stoją przed jasnym wyborem: „wdrożyć predykcyjne możliwości oparte na danych jako kluczową kompetencję lub ryzykować pozostanie w tyle.” [84] Firmy, które zbudują te kompetencje już teraz, będą liderami następnej ery przemysłowej. Jeśli obecny trend się utrzyma, za dekadę możemy spojrzeć wstecz i trudno będzie sobie wyobrazić, jak fabryki mogły działać bez przewidywania i optymalizacji wszystkiego w czasie rzeczywistym. Połączenie ludzkiej pomysłowości z inteligencją maszyn może odblokować poziomy wydajności, jakości i elastyczności, które wcześniej były nieosiągalne – prawdziwie rewolucjonizując sposób, w jaki wszystko produkujemy.

Źródła:

- Germanedge Słownik – Definicja Predictive Manufacturing[85]

- Avnet Silica (2021) – „Predictive Manufacturing: Przyszłość produkcji” [86]

- IoT For All (grudzień 2024) – Statystyki raportu PwC na temat korzyści z predykcyjnego utrzymania ruchu [87]

- World Economic Forum (październik 2024) – „Jak AI zmienia hale produkcyjne” [88][89]

- Factory AI Blog (grudzień 2024) – „Produkcja w ruchu: obserwacje 2024” [90][91]

- MarketReportsWorld (2024) – Rynek rozwiązań automatyzacyjnych, finansowanie startupów i wyniki [92]

- RTInsights (luty 2025) – „Zmiany w Smart Factory w 2025 roku”[93][94]

- NumberAnalytics (marzec 2025) – „5 statystyk dotyczących wpływu modelowania predykcyjnego w produkcji” [95]

- Reliabilityweb (2017) – „Predykcyjne wytwarzanie w Przemyśle 4.0” (ewolucja i koncepcja) [96]

- WEF Global Lighthouse Network Insights (2024) – Przykłady z branży od Beko, AstraZeneca, Jubilant Ingrevia, Siemens [97]

- Grape Up (2023) – Studium przypadku BMW dotyczące predykcyjnego utrzymania ruchu[98]

- NumberAnalytics (2025) – Studia przypadków BMW, GM, Samsung, Foxconn[99]

- Zededa (2022) – „Zwiększ wydajność… dzięki predykcyjnemu wytwarzaniu” (korzyści i bezpieczeństwo) [100][101]

- Deloitte 2025 Outlook – Wdrażanie AI i GenAI w przemyśle wytwórczym[102]

- Cytat CTO Triotos w Avnet Silica (2021) [103]

- Cytat Zebra Technologies w Avnet Silica (2021) [104]

- Andrew Ng przez BrainyQuote [105]

- Siemens (Schlauss) przez WEF [106]

- Factory AI Blog – Przewidywania dotyczące Przemysłu 5.0 [107]

- NumberAnalytics – 78% menedżerów uważa predykcję za konieczność[108]

References

1. www.germanedge.com, 2. my.avnet.com, 3. my.avnet.com, 4. my.avnet.com, 5. reliabilityweb.com, 6. reliabilityweb.com, 7. reliabilityweb.com, 8. reliabilityweb.com, 9. reliabilityweb.com, 10. zededa.com, 11. www.weforum.org, 12. zededa.com, 13. www.rtinsights.com, 14. www.numberanalytics.com, 15. zededa.com, 16. grapeup.com, 17. www.rtinsights.com, 18. irt-jules-verne.fr, 19. www.weforum.org, 20. www.weforum.org, 21. www.numberanalytics.com, 22. www.numberanalytics.com, 23. www.weforum.org, 24. www.rtinsights.com, 25. www.iotforall.com, 26. www.numberanalytics.com, 27. www.iotforall.com, 28. www.iotforall.com, 29. www.iotforall.com, 30. www.marketreportsworld.com, 31. my.avnet.com, 32. www.numberanalytics.com, 33. www.weforum.org, 34. www.weforum.org, 35. www.numberanalytics.com, 36. www.rtinsights.com, 37. zededa.com, 38. www.numberanalytics.com, 39. www.iotforall.com, 40. www.numberanalytics.com, 41. www.weforum.org, 42. zededa.com, 43. www.numberanalytics.com, 44. www.numberanalytics.com, 45. www.numberanalytics.com, 46. www.numberanalytics.com, 47. my.avnet.com, 48. www.marketreportsworld.com, 49. www.numberanalytics.com, 50. www.numberanalytics.com, 51. www.numberanalytics.com, 52. f7i.ai, 53. f7i.ai, 54. www.numberanalytics.com, 55. www.weforum.org, 56. www.weforum.org, 57. www.weforum.org, 58. www.weforum.org, 59. www.weforum.org, 60. www.rtinsights.com, 61. www.rtinsights.com, 62. www.rtinsights.com, 63. www.marketreportsworld.com, 64. www.marketreportsworld.com, 65. f7i.ai, 66. www.marketreportsworld.com, 67. f7i.ai, 68. www.rtinsights.com, 69. www.numberanalytics.com, 70. www.numberanalytics.com, 71. www.rtinsights.com, 72. www.numberanalytics.com, 73. www.rtinsights.com, 74. www.brainyquote.com, 75. www.weforum.org, 76. my.avnet.com, 77. my.avnet.com, 78. www.rtinsights.com, 79. www.rtinsights.com, 80. www.numberanalytics.com, 81. www.numberanalytics.com, 82. www.rtinsights.com, 83. www.numberanalytics.com, 84. www.numberanalytics.com, 85. www.germanedge.com, 86. my.avnet.com, 87. www.iotforall.com, 88. www.weforum.org, 89. www.weforum.org, 90. f7i.ai, 91. f7i.ai, 92. www.marketreportsworld.com, 93. www.rtinsights.com, 94. www.rtinsights.com, 95. www.numberanalytics.com, 96. reliabilityweb.com, 97. www.weforum.org, 98. grapeup.com, 99. www.numberanalytics.com, 100. zededa.com, 101. zededa.com, 102. www.deloitte.com, 103. my.avnet.com, 104. my.avnet.com, 105. www.brainyquote.com, 106. www.weforum.org, 107. f7i.ai, 108. www.numberanalytics.com